КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ СПЛАВОВ

Под сплавом подразумевается вещество, полученное сплавлением двух элементов и более. Элементами сплава могут быть металлы и неметаллы. Эти элементы называются компонентами сплава. В сплаве кроме основных компонентов могут содержаться и примеси. Примеси бывают полезные, улучшающие свойства сплава, и вредные, ухудшающие его свойства. Примеси могут быть случайными, попавшими в сплав при его приготовлении, и специальными, введенными для придания сплаву требуемых свойств. Кристаллическое строение сплава более сложное, чем чистого металла, и зависит от взаимодействия его компонентов, которые при кристаллизации образуют фазы - однородные объемы, разграниченные поверхностями раздела. Компоненты в твердом сплаве могут образовывать твердый раствор, химическое соединение и механическую смесь.

Твердый раствор - компоненты сплава взаимно растворяются один в другом. В твердом растворе один из входящих в состав сплава компонентов сохраняет присущую ему кристаллическую решетку, а второй в виде отдельных атомов распределяется внутри кристаллической решетки, несколько изменяя ее размеры, но не меняя формы. Атомы растворяющегося вещества или замещают в кристаллической решетке часть атомов растворителя (твердый раствор замещения), или размещаются между атомами металла растворителя (твердый раствор внедрения). Твердые растворы внедрения образуются в тех случаях, когда диаметры атомов растворенного элемента существенно меньше диаметра атома металла растворителя и имеют близкое строение валентной оболочки.

Химическое соединение - компоненты сплава вступают в химическое взаимодействие, при этом образуется новая кристаллическая решетка, отличная от решеток составляющих компонентов. Как правило, химические соединения образуют компоненты, имеющие значительные различия в типах кристаллических решеток и в электронном строении атомов.

Механическая смесь - компоненты сплава обладают полной взаимной нерастворимостью и имеют различные кристаллические решетки. При этих условиях сплав будет состоять из смеси кристаллов составляющих его компонентов. Механическая смесь имеет постоянную температуру плавления. Механическая смесь, образовавшаяся при одновременной кристаллизации из расплава, называется эвтектикой, а образовавшаяся в процессе превращения в твердом состоянии -эвтектоидом (например, Fe3C + Feγ - ледебурит - эвтектика в белых чугунах; Fe3C + Feα - перлит - эвтектоид в сталях и чугунах).

Кристаллические решетки могут иметь различные структурные несовершенства, существенно изменяющие свойства материала. Реальный единичный кристалл всегда имеет свободную (наружную) поверхность, на которой уже вследствие поверхностного натяжения решетка искажена. Это искажение может распространяться и на прилегающую к поверхности зону.

Дефекты внутреннего строения подразделяют на точечные, линейные и плоскостные.

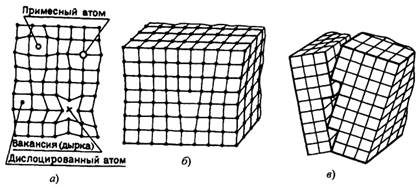

К точечным дефектам относятся вакансии (когда отдельные узлы кристаллической решетки не заняты атомами); дислоцированные атомы (если отдельные атомы оказываются в междоузлиях) или примесные атомы, количество которых даже в чистых металлах весьма велико. Около таких дефектов решетка будет упруго искаженной на расстоянии одного-двух периодов (рис. 1.2, а). Хотя относительная концентрация точечных дефектов обычно невелика, все же это может вызывать чрезвычайно большие изменения физических свойств кристалла. Например, тысячные доли атомного процента примесей к чистым полупроводниковым кристаллам изменяют их электрическое сопротивление в 105 - 106раз.

Рис. 1.2. Дефекты кристаллической решетки: а - точечные; б - линейные; в - плоскостные

Линейные дефекты малы в двух измерениях и достаточно велики в третьем. К таким дефектам относятся смещение атомных плоскостей или дислокации и цепочки вакансий (рис. 1.2, б). Важнейшими свойствами таких дефектов являются их подвижность внутри кристалла и активное взаимодействие между собой и с другими дефектами. Плотность дислокаций в кристаллах велика: в недеформированных кристаллах их количество на 1 см2 достигает 106 - 108; при пластической деформации происходит возникновение новых дислокаций, и это число может увеличиться на несколько порядков - до 1012.

Плоскостные (двухмерные) дефекты характерны для поликристаллических материалов, т.е. для материалов, состоящих из большого количества кристаллов, различно ориентированных в пространстве. Границы между ними обычно представляют собой скопление дислокаций (см. рис. 1.2, в). Плоскостные дефекты малы только в одном направлении; в двух других они могут достигать размеров кристалла.

Влияние дефектов строения на прочностные характеристики металлов не однозначно. Если прочность практически бездефектных кристаллов, так называемых "усов", очень высока (см. рис. 1.3), то увеличение плотности дефектов до определенного количества приводит к ее резкому снижению (ветвь А). Точка Рк характеризует прочность металлов, которые принято называть технически чистыми. Дальнейшее увеличение плотности дефектов, например, введением в расплав легирующих компонентов, или специальными методами искажения кристаллической решетки повышает реальную прочность металлов (ветвь В).

Рис. 1.3. Зависимость прочности кристаллического тела от плотности дефектов строения

Дефекты в кристаллической решетке оказывают большое влияние на протекание процессов диффузии и самодиффузии, которые во многом определяют скорости химических реакций в твердом теле, а также ионную проводимость кристаллов. Распределенные нужным образом по объему кристалла дефекты кристаллической решетки позволяют создавать в одном образце области с различными типами проводимости, что необходимо при изготовлении некоторых полупроводниковых элементов.

Дата добавления: 2016-10-07; просмотров: 5026;