Расчет опорных балок под тарелки и решетки.

Приближенно принимают, что балка свободно оперта на две опоры и воспринимает равномерно распределенную нагрузку от веса части собственно тарелки или решетки, а также от насадки и своя рабочей жидкости, находящейся на тарелке или на решетке.

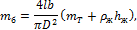

Общую массу, воздействующую на балку, определяют по формуле:

где  — масса всей тарелки или решетки, кг;

— масса всей тарелки или решетки, кг;

— высота слоя рабочей жидкости на тарелке или решетке, м;

— высота слоя рабочей жидкости на тарелке или решетке, м;

— длина балки, м;

— длина балки, м;

— расстояние между осями смежных балок, м;

— расстояние между осями смежных балок, м;

— плотность жидкости.

— плотность жидкости.

Расчетный изгибающий момент балки, Н•м

где g = 9,81 м/с2 — ускорение свободного падения.

Расчетный момент сопротивления балки, м3

где  — допускаемое напряжение материала балки, Па.

— допускаемое напряжение материала балки, Па.

Расчетный момент инерции балки при допускаемом относительном прогибе ее, равном 0,0005, м4

где Е — модуль продольной упругости материала балки, Па (см. приложение 1)

По найденным значениям  и

и  выбирают профиль и размеры опорной балки [26].

выбирают профиль и размеры опорной балки [26].

Расчетную температуру определяют на основании тепловых расчетов или опытных данных. При положительных температурах за расчетную принимают небольшую температуру стенки. При работе элементов химической аппаратуры в условиях любых отрицательных температур за расчетную температуру принимают 200С. В тех случаях, когда по тем или иным причинам нельзя воспользоваться ни расчетными, ни опытными данными либо нагрев элементов аппаратуры неравномерен, за расчетную следует принимать наибольшую температуру среды, но не ниже 200С. Расчетную температуру используют для определения физико-механических характеристик материалов и допускаемых напряжений.

Под рабочим давлением понимают максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления при срабатывании предохранительного клапана или других предохранительных устройств.

Под условным (номинальным) давлением принято понимать наибольшее избыточное давление при расчетной температуре 200С, при котором обеспечивается длительная работа аппарата или сосуда при той же температуре. Ряд условных давлений нормализован (ГОСТ 9493-80) в пределах от 0,10 до 100 МПа. Значения условных давлений в МПа выбирают из ряда [1]: 0,10; 0,16; 0,25; 0,30; 0,40; 0,60; 0,80; 1,00; 1,25; 1,60; 2,0; 2,50; 3,20; 4,0; 5,0; 6,30; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0; 100. приведенный ряд распространяется на промышленные резервуары и газгольдеры.

Под расчетным понимают давление, для которого проводят расчет элементов аппаратуры на прочность. Его принимают, как правило, равным рабочему давлению или выше последнего. При расчете элементов, разделяющих пространства с разными давлениями (например, в аппаратах с рубашками), за расчетное принимают либо давление в каждом их этих пространств, либо давление, требующее большей толщины стенки рассчитываемого элемента. Если на элемент сосуда или аппарата действует гидростатическое давление, составляющее 5% или более от рабочего, то расчетное давление для этого элемента следует увеличить на это же значение.

Под пробным понимают давление, при котором проводят испытание сосуда или аппарата.

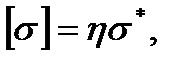

Допускаемое напряжение для выбранного материала приближенно можно определить по формуле

(1)

(1)

где η –коэффициент;

σ*-нормативное допускаемое напряжение.

Для взрыво- и пожароопасных сред η принимают равным 0,9, в остальных случаях η = 1,0. Значения σ* для ряда сталей приведены в таблице 1.

Значение модуля продольной упругости Ε в зависимости от выбранного материала при расчетной температуре определяют по таблице 2.

Коэффициент прочности сварных швов (φ) характеризует прочность сварного шва по сравнению с прочностью основного материала. Значение этого коэффициента зависит от метода сварки и типа сварного соединения (табл. 3). Для бесшовных элементов сосудов и аппаратов φ = 1.

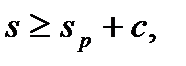

При расчете сосудов и аппаратов необходимо учитывать прибавку к расчетным толщинам элементов (с). Исполнительную толщину стенки элемента определяют по формуле

(2)

(2)

где прибавка к расчетной толщине (sp) равна

с = с1 + с2 + с3 (3)

Прибавки с2 (для компенсации минусового допуска) и с3 (для компенсации утончения в процессе изготовления аппаратуры), как правило, невелики и учитываются технологами по обработке материалов. Гораздо существеннее прибавка с1 для компенсации коррозии и (или) эрозии элементов сосуда или аппарата. Таким образом, формула (3) может быть записана в виде

с = с1 = ПТа

где П – скорость коррозии или эрозии;

Та – срок службы аппарата.

Для конструктивных элементов, имеющих защитные покрытия, с = 0. При двустороннем контакте с коррозионной и (или) эрозионной средой прибавку с1 необходимо соответственно удваивать.

Техническая характеристика

Рабочие условия:

давление, МПа ……………………………….0,6

температура, 0С…………………………………100

среда……………………………………углеводороды

Габаритные размеры, мм:

диаметр…………………………………………2592

высота…………………………………………..32000

вес (металла), т…………………………………55,9

1 Расчет на прочность колонны

1.1 Определение допускаемых напряжений

Допускаемые напряжения [σ], МПа, сталей определяли согласно [3.C.9]

[σ] = σ*η, (1.1)

где σ* - нормативное допускаемое напряжение при расчетной температуре, МПа;

η - поправочный коэффициент, учитывающий вид заготовки. Нормативное допускаемое напряжение стали при расчетной температуре приняли согласно [3.C.11]

Поправочный коэффициент, учитывающий вид заготовки приняли согласно [3.С.11]

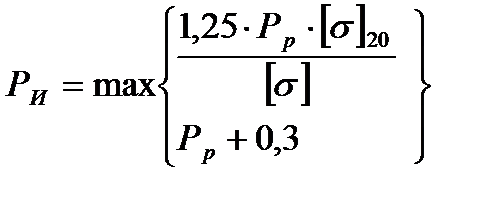

Допускаемые напряжение при испытании [σ]и, МПа, определяли согласно [3.C.9]

[σ]и = σт20/1,2, (1.2)

где σт20 – минимальное значение предела текучести при температуре плюс 200С, МПа.

Минимальное значение предела текучести при температуре плюс 200С приняли согласно [3.С.282].

1.2 Определение расчетного и пробного давления

Для аппаратов с углеводородными фракциями С4 рекомендуется расчетное давление во всех случаях принимать согласно [1.С.9]

Пробное давление гидростатического испытания, Ри, МПа, определяли согласно [1.С.9]

(1.3)

(1.3)

где Рр расчетное давление, МПа;

[σ]20 - допускаемое напряжение материала при температуре 200С, МПа

[σ] – допускаемое напряжение материала при расчетной температуре, МПа.

Допускаемое напряжение материала, при температуре плюс 200С приняли согласно [1.С.11]

1.3 определение прибавки к расчетной толщине стенки

Прибавку к расчетной толщине стенки С, м, определяли согласно [3.С.10]

С = С1 + С2 + С3 (1.4)

где С1 – прибавка для компенсации коррозии и эрозии, м;

С2 – прибавка для компенсации минусового допуска, м;

С3 – технологическая прибавка, м.

Прибавку для компенсации коррозии и эрозии С1, м, определяли согласно [3.С.10]

С1 = П·τв + Сэ, (1.5)

где П – проницаемость среды в материал, м/год;

τв – срок службы аппарата, лет;

С3 – прибавка для компенсации эрозии, м.

1.4 Расчет цилиндрической части обечайки

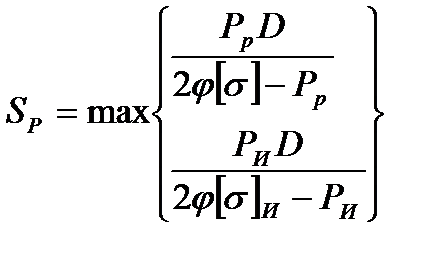

Расчетную толщину стенки аппарата SР, м, определяли согласно [1.С.103]

(1.6)

(1.6)

где Рр,Ри - соответствующее расчетное и пробное давление, МПа;

D – внутренний диаметр, м;

φ – коэффициент прочности сварного шва;

[σ] - допускаемое напряжение материала, МПа;

[σ]и - допускаемое напряжение из условия испытания, МПа;

Коэффициент сварного шва приняли согласно [3.С.13]

Исполнительную толщину стенки S, м, определяли согласно [1.С.103]

S = Sp + C, (1.7)

где SР - расчетную толщину стенки, м;

С - прибавка к расчетной толщине стенки, м.

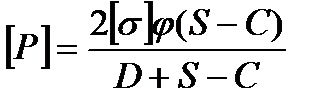

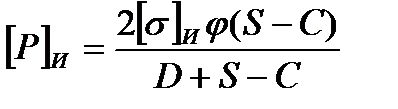

Допускаемое давление из рабочих условий [P], МПа, и из условия испытания [P]и, МПа, определяли согласно [1.С.103]

(1.8)

(1.8)

Рр < [P]p

(1.9)

(1.9)

Ри < [P]и

где [σ] - допускаемое напряжение материала, МПа;

φ – коэффициент прочности сварного шва;

S – исполнительная толщина стенки, м;

С - прибавка к расчетной толщине, м;

D – внутренний диаметр, м;

Рр - расчетное давление, МПа;

[σ]и - допускаемое напряжение из условия испытания, МПа;

Ри - пробное давление гидроиспытания, МПа.

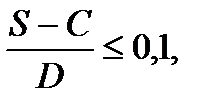

Формулы (1.6),(1.8),(1.9) применяли при условии

(1.10)

(1.10)

где S - исполнительная толщина стенки, м;

С - прибавка к расчетной толщине стенки, м;

D – внутренний диаметр аппарата, м.

Необходимость укрепления обечайки кольцами жесткости определяли согласно [1.C.108]

(1.11)

(1.11)

где Рр - расчетное давление, МПа;

D – внутренний диаметр аппарата, м;

S - исполнительная толщина стенки, м;

С - прибавка к исполнительной толщине стенки, м;

φ – коэффициент прочности сварного шва;

[σ] - допускаемое напряжение материала, МПа.

Укрепление кольцами жесткости определяли согласно [1.C.109].

1.5 Расчет верхней цилиндрической части обечайки

Расчетную толщину Sp, м, и исполнительную толщину стенки аппарата S, м, определяли согласно формулам (1.6) и (1.7)

1.6 Расчет нижней цилиндрической части обечайки

Расчет аналогичен расчету верхней цилиндрической части обечайки

1.7 Расчет конической части обечайки

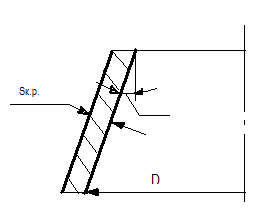

Рисунок 1.1- Расчет конической части обечайки

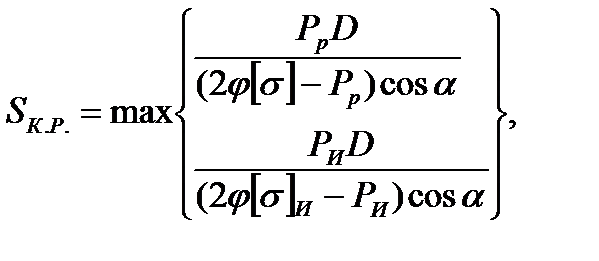

Расчетную толщину конической обечайки Sк.р., м, определяли согласно [1.С.136]

(1.12)

(1.12)

где Рр - расчетное давление, МПа;

D – внутренний диаметр аппарата, м; D = 3,192 м.

φ – коэффициент прочности сварного шва;

[σ]и - допускаемое напряжение из условия испытания, МПа;

Ри - пробное давление гидроиспытания, МПа;

[σ] - допускаемое напряжение материала, МПа;

α – угол при вершине конуса, град.

Исполнительную толщину стенки Sк, м, определяли согласно [1.С.136]

Sк = Sк.р. + С (1.13)

где Sк.р. - расчетную толщину стенки, м;

С - прибавка к расчетной толщине стенки, м.

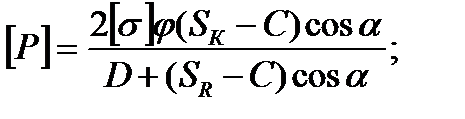

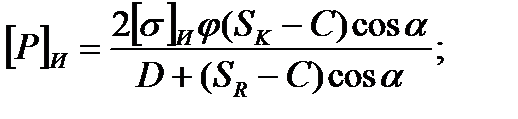

Допускаемое давление из рабочих условий [P], МПа, и из условия испытания [P]и, МПа, определяли согласно [1.С.136]

(1.14)

(1.14)

Рр  [P]

[P]

(1.15)

(1.15)

Ри < [P]и

где [σ] - допускаемое напряжение материала, МПа;

φ – коэффициент прочности сварного шва;

Sк – исполнительная толщина стенки, м;

С - прибавка к расчетной толщине, м;

D – внутренний диаметр аппарата, м;

α – угол при вершине конуса, град;

Рр - расчетное давление, МПа;

[σ]и - допускаемое напряжение из условия испытания, МПа;

Ри - пробное давление гидроиспытания, МПа.

1.8 Расчет верхнего днища

Рисунок 1.2 – Эллиптическое отбортованное днище

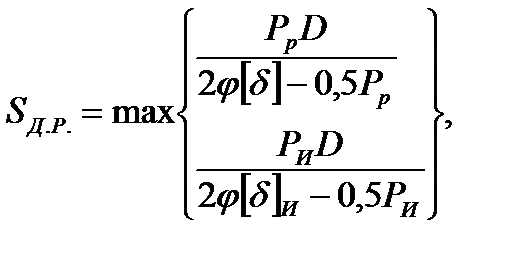

Исполнительную толщину стенки Sд, м, определяли согласно [1.С.132]

(1.16)

(1.16)

Sд = Sд.р. + С (1.17)

где Рр,Ри - соответствующее расчетное и пробное давление, МПа;

D – внутренний диаметр, м;

φ – коэффициент прочности сварного шва;

[δ], [δ]и - допускаемое напряжения, МПа;

С - прибавка к расчетным толщинам, м.

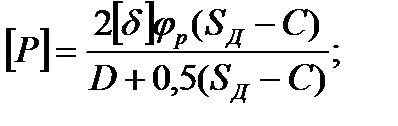

Допускаемое внутреннее избыточное давление в рабочих условиях [P], МПа, и в условиях испытаний [P]и, МПа, определяли согласно [1.С.132]

(1.18)

(1.18)

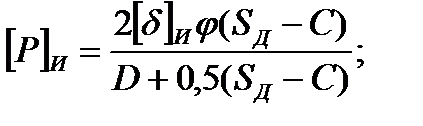

(1.19)

(1.19)

где [δ], [δ]и - допускаемое напряжения, МПа;

Рр,Ри - соответствующее расчетное и пробное давление, МПа;

D – внутренний диаметр, м;

Sд – исполнительная толщина стенки, м;

φ – коэффициент прочности сварного шва;

С - прибавка к расчетным толщинам, м.

Дата добавления: 2016-05-31; просмотров: 2060;