Обращение с радиоактивными отходами на заводе РТ-2

Обращение с отходами на заводе по переработке ОЯТ

В Rokkasho

По данным МАГАТЭ, японская классификация делит РАО по уровню активности на ВАО и НАО. К ВАО относят рафинаты I цикла экстракции и стеклопродукт, получаемый в результате остекловывания концентрата ВАО. К НАО относят все другие отходы, не попадающие в категорию ВАО. Однако категория САО рассматривается в переработке отходов TRP, а первоначальный проект схемы обращения с жидкими РАО на заводе RRP предусматривал отдельную обработку еще и очень слабоактивных отходов, которые отделяются от категории НАО.

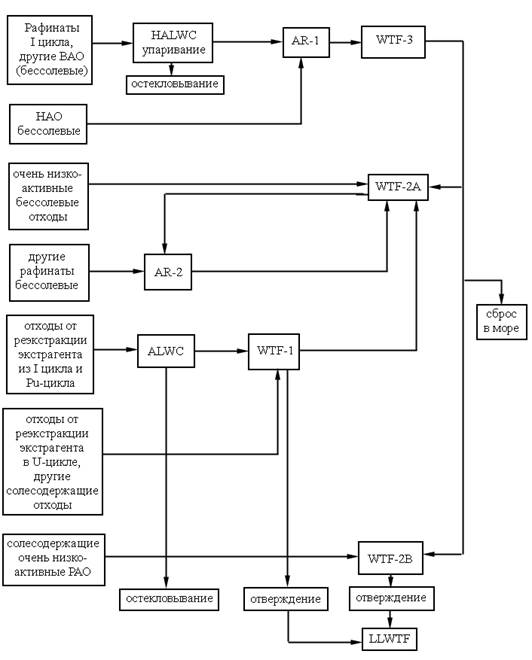

На рис. 2.7.2 показан первоначальный проект схемы обращения с жидкими РАО на RRP, в которую включены следующие установки:

- AR-1 и AR-2 (acid recovery) – выпарные аппараты для извлечения кислоты;

- ALWC – alkaline liquid waste concentration – аппарат для концентрирования упариванием щелочных жидких отходов;

- HALWC – high active liquid waste concentration – аппарат для упаривания ВАО;

- WTF-1 – waste treatment facility – установка для обработки дистиллятов из ALWC и некоторых других низкоактивных солесодержащих отходов;

- WTF-2А – установка для обработки дистиллятов из WTF-1 и AR-2 и некоторых бессолевых НАО;

- WTF-2В – аппарат для обработки слабоактивных солесодержащих отходов;

- WTF-3 – установка для обработки дистиллята из AR-1.

В схему не включены узлы специальной обработки отходов аналитической лаборатории, из которых будет выделяться Pu.

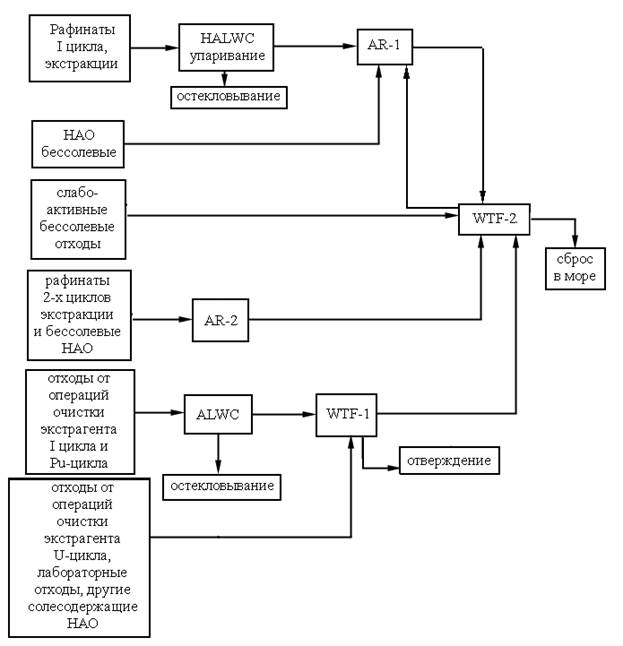

Впоследствии JNFL решила, что технология завода RRP будет усовершенствована по сравнению с первоначальным проектом. В результате исключения вторых аффинажных циклов и благодаря этому упрощению схемы RRP количество жидких отходов должно сократиться; поэтому схему обработки РАО было решено изменить (рис. 2.7.3). Были исключены два выпарных аппарата: по первоначальному проекту предполагалось установить 4 выпарных аппарата (WTF-1, WTF-2А, WTF-2Б и WTF-3) для различных типов РАО; в последнем варианте оставлено 2 аппарата – WTF-1 и WTF-2. На WTF-1 будут упариваться все низко- и слабоактивные солесодержащие РАО. Концентрат будет отверждаться на специальной установке. Узел WTF-2 будет последним звеном в обработке всех жидких РАО перед сбросом их в море.

Как видно из рис. (2.7.2 и 2.7.3), ВАО будут упариваться, а концентрат остекловываться в керамическом плавителе.

Процесс упаривания ВАО, жидких отходов из скруббера процесса остекловывания и из узла регенерации кислоты с высоким содержанием трития будет производиться под пониженным давлением по английской технологии.

Щелочные отходы из узла очистки экстрагента будут концентрироваться в обычном выпарном аппарате.

Солесодержащие и бессолевые жидкие НАО будут концентрироваться в отдельных узлах.

Очистка экстрагента будет осуществляться по технологии, аналогичной французской, которая предусматривает промывку растворами Na2CO3, NaOH и HNO3 и дистилляцию для удаления продуктов разложения ТБФ.

Рис. 2.7.2. Проектная схема обращения с жидкими РАО на заводе RRP

На заводе RRP будут разделены зоны использования кислоты с высоким содержанием трития и с низким содержанием трития. Каждая зона будет иметь независимый узел регенерации кислоты.

Система газоочистки узла растворения будет содержать установленные последовательно аппараты: конденсор, колонну для поглощения NOx, колонны десорбции иода, каплеотбойник, иодные фильтры и высокоэффективные фильтры НЕРА.

Газообразные отходы из других узлов завода будут очищаться в системе очистки, состоящей из скруббера, конденсора, каплеотбойника и фильтров НЕРА; при необходимости могут быть установлены и иодные фильтры.

Вентиляционная система зданий, камер и боксов будет работать под пониженным давлением и будет оборудована фильтрами НЕРА.

Подготовка отходов к долговременному хранению и захоронению будет включать различные процессы отверждения, компактирования, иммобилизации в зависимости от типа отходов.

Рис. 2.7.3. Модифицированная схема обращения с жидкими отходами

на заводе RRP

Газообразные отходы из других узлов завода будут очищаться в системе очистки, состоящей из скруббера, конденсатора, каплеотбойника и фильтров НЕРА; при необходимости могут быть установлены и иодные фильтры.

Вентиляционная система зданий, камер и боксов будет работать под пониженным давлением и будет оборудована фильтрами НЕРА.

Подготовка отходов к долговременному хранению и захоронению будет включать различные процессы отверждения, компактирования, иммобилизации в зависимости от типа отходов.

Нерастворимые остатки из узла растворения и осветления будут поступать в узел остекловывания. Оболочки и хвостовики будут отправляться на временное хранение, поскольку способ их отверждения еще не выбран. Предполагается сопоставить варианты прессования, плавления и цементирования.

Концентраты из узлов упаривания НАО будут направляться на операцию сушки в тонкопленочном аппарате. Образующийся порошок будет таблетироваться и затариваться в бочки. Дальнейший способ иммобилизации будет выбран с учетом требований будущего захоронения и характеристик могильника.

7.2 Разработки, направленные на усовершенствование технологии переработки ОЯТ и РАО на ПО “Маяк”

Проводимые НИОКР посвящены усовершенствованию существующих технологических операций, а также разработке альтернативных процессов, приемов, оборудования. Ниже приводится краткий и далеко не полный перечень исследований, проводимых в области только водно-экстракционной технологии:

· усовершенствование фильтрационного оборудования для осветления исходных растворов и оборотного экстрагента, оптимизация режимов фильтрации и способов регенерации фильтрующей способности;

· разработка принципиальных схем водно-экстракционной технологии переработки смешанного окcидного топлива реакторов на быстрых нейтронах с совместной или раздельной реэкстракцией урана и плутония;

· проверка этих технологий на реальных растворах топлива в трех типах экстракторов (смесителях-отстойниках, колонных и центробежных экстракторах);

· исследования радиационной и химической стойкости водно-экстракционных систем PUREX-процесса;

· поиск способов стабилизации заданных валентных состояний Pu(4+), Pu(3+), Np(6+), Np(4+) с помощью бессолевых реагентов, например гидразина или органических производных гидразина и гидроксиламина, позволяющих существенно снизить солесодержание растворов, в том числе концентрацию Fe2+, и эффективно разделить плутоний и нептуний;

· изучение необходимости введения и поведения гомогенных поглотителей нейтронов в технологическом процессе регенерации ядерного топлива на операциях экстракции (борсодержащие экстрагенты и разбавители), на осадительных операциях, на операциях сорбционной очистки (борсодержащие аниониты);

· разработка процесса регенерации экстрагента;

· разработка оптимальных экстрагентов для извлечения остатков U, Pu из ВАО и для более глубокого извлечения ТПЭ из ВАО;

· синтез и целенаправленный поиск новых разбавителей для повышения растворимости сольватов металлов в экстрагенте;

· изучение механизмов экстракции и соэкстракции ряда особоопасных радионуклидов (Zr, Tc, Np, Th) с целью оптимизации режима экстракционного процесса, повышения коэффициентов извлечения и очистки от них целевых компонентов, а также локализации этих радионуклидов в технологических потоках;

· разработка одноцикличной схемы экстракционной переработки ОЯТ ВВЭР-440 с сорбционной доочисткой уранового реэкстракта, включая проведение стендовых испытаний на реальном растворе;

· разработка процессов селективного извлечения некоторых радионуклидов из ВАО:

= Mo – путем образования экстрагируемого в ТБФ комплекса с гидроксамовыми кислотами, например с бензогидроксамовой кислотой, добавляемой в водную фазу, либо выпускаемой промышленностью смесью гидроксамовых кислот (с С6-С9), вводимых в органическую фазу;

= платиновых металлов и Тс – экстракционным методом на основании глубокого изучения поведения Pd, Rh, Ru и Тс и подбора экстрагента, селективного для каждого из этих элементов;

= платиновых металлов – электрохимическим методом.

Часть НИОКР, связанных с разработкой экстракционных и сорбционных способов извлечения Сs, Sr, ТПЭ, РЗЭ, была упомянута выше. Из других исследований можно добавить:

· изучение механизма и разработку процесса высокотемпературной ультрастехиометрической сорбции металлов на пористой неорганической матрице (силикагеле) с последующим прокаливанием насыщенных гранул сорбента с целью получения устойчивых форм хранения плутониевой, нептуниевой, технециевой фракции или продукта отверждения ВАО как альтернативной стеклу матрицы;

· определение условий насыщения и емкости сорбента по отдельным нуклидам, изучение характеристик гранулированного продукта отверждения и его пригодности для длительного хранения или захоронения;

· создание и испытание технологий и оборудования для осуществления процесса отверждения ВАО с помощью ультрастехиометрической высокотемпературной сорбции (“Ситан”, “Лоток”, “Лабиринт”).

Таким образом, за более чем 20-летний период работы завода РТ-1 на ПО “Маяк” создано уникальное промышленное предприятие. Здесь переработано более 3000 т ОЯТ реакторов ВВЭР-440, 250 т ОЯТ РБН (БН-350 и БН-600), значительное количество ОЯТ ледоколов и других транспортных средств.

Уникальность предприятия состоит в широкой номенклатуре перерабатываемого топлива, в наличии многих опытных установок для испытания новых технологий и в возможности получения большого спектра готовых продуктов и концентратов, включая изотопную продукцию.

Проект завода РТ-2

Второй российский радиохимический завод РТ-2 предназначен для переработки ОЯТ ВВЭР-1000. В 1984 г. был утвержден первый проект РТ-2 и началось строительство I очереди завода. В 1985 г. было сдано в эксплуатацию отделение подготовки ОЯТ к переработке с бассейном-хранилищем вместимостью 6000 т. К 1989 г. прекратилось финансирование строительства, когда на других корпусах строительные работы были завершены на 15-40%. Сначала это было связано с сокращением Программы развития ядерной энергетики в СССР после аварии на Чернобыльской АЭС, а затем распад СССР заморозил работы на несколько лет. Однако в эти годы продолжались НИОКР, которые позволяли отрабатывать и совершенствовать многие технологические процессы. Сроки возобновления строительства и пуска завода РТ-2 в эксплуатацию остаются неопределенными. Ориентировочно называют 2020-2025 гг. В связи с прекращением строительства за последние годы в первоначальный проект завода были внесены изменения, позволившие учесть как последние достижения и разработки, более жесткие требования к безопасности и защите окружающей среды, предъявляемые к заключительным стадиям ЯТЦ, так и замечания проведенной в это время Государственной экологической экспертизы.

Первоначально, в соответствии с существующей Программой развития ядерной энергетики СССР, завод проектировался на производительность 3000 т/год по урану, в том числе, первая очередь на 1500 т/год.

Расчеты, выполненные после корректировки Программы развития ядерной энергетики России, а также с учетом возможной динамики поступления ОЯТ ВВЭР-1000 с АЭС России, Украины и Болгарии, показали, что пусковую мощность завода целесообразно установить в 600 т/год с последующим выходом на проектную мощность 1500 т/год, из них 1100 т/год составит топливо ВВЭР-1000 из АЭС России, Украины и Болгарии, а 400 т/год – это резервная мощность, которая может быть использована для переработки по контрактам топлива зарубежных АЭС другого типа (PWR, BWR).

Производительность завода может быть увеличена также, если будет принято решение о переработке накопленного топлива реакторов типа РБМК.

В настоящее время РТ-2 проектируется как комплексное предприятие, способное выпускать разнообразный и более широкий, чем на других заводах ассортимент продуктов:

- порошок закиси-окиси урана с массовой долей урана в конечном продукте 84,2%;

- порошок диоксида плутония;

- порошок смешанных диоксидов плутония и урана с содержанием делящихся изотопов по условиям Заказчика;

- топливные втулки на основе регенерированного урана с содержанием 4,4% и 3,6% ypaна-235;

- ТВС на основе смешанного уран-плутониевого топлива для реакторов типа ВВЭР-1000.

Новая концепция заложена и в водно-экстракционную технологию, которая предусматривает выделение и очистку не только Pu и U, но и Np, Тс, Zr, Мo, а также фракционирование жидких отходов на ряд групп с отверждением каждой фракции наиболее оптимальным способом, учитывающим период полураспада радионуклидов, их радиотоксичность, подвижность в геосфере. Возможно также при появлении спроса выпускать радиоизотопную продукцию при появлении спроса на нее.

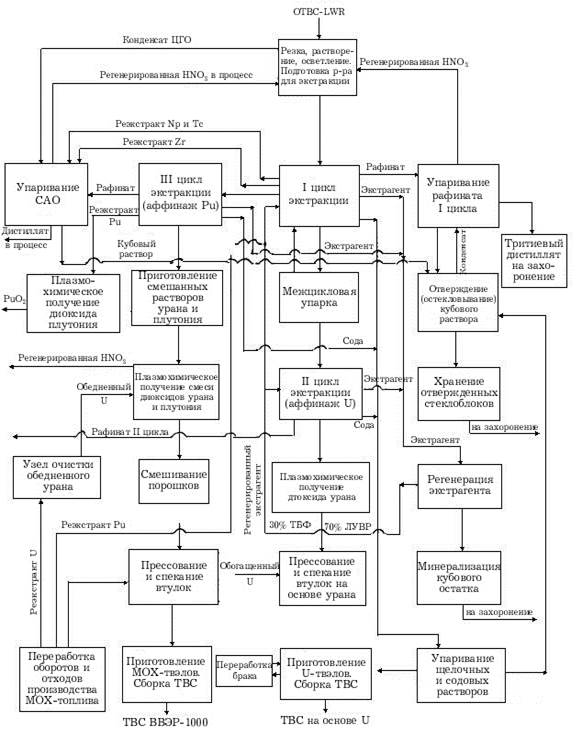

Технология завода РТ-2 по современному проекту включает следующие операции (рис. 2.7.4):

- хранение ТВС в бассейне-хранилище;

- передача ТВС из хранилища в узел извлечения поглощающих элементов, контроль выгорания и комплектование партий ТВС для резки и растворения;

- передача ТВС в вертикальном положении в камеру отделения подготовки изделия к резке (КОПИР), где от ТВС уже в горизонтальном положении отрезаются хвостовики, а активная часть направляется на резку;

- резка активной части ТВЭЛов на куски не более 40 мм;

- растворение отрезков ТВЭЛов (с размером < 40 мм) в кольцевом аппарате периодического действия;

- очистка газообразных отходов узла растворения от окислов азота, аэрозолей и радионуклидов 129I, 14C, 85Kr и ксенона;

- осветление исходного раствора топлива с помощью фильтрации;

- экстракционную очистку в модифицированном PUREX-процессе, состоящем из трех экстракционных циклов – первого совместного и по одному в аффинажных циклах для урана и плутония;

- упаривание уранового продукта и плазменная денитрация плава уранилнитрата;

- плазмохимическое получение оксидов продуктов (PuO2 и МОХ);

- регенерация экстрагента и азотной кислоты;

- фракционирование рафината ВАО первого цикла экстракции с выделением

= фракции Мо,

= фракции Cs и Sr,

= фракции ТПЭ и РЗЭ;

- обработка отходов способами, зависящими от химической природы и уровня радиоактивности.

Экстрагентом на заводе РТ-2 будет 30% раствор ТБФ в легком углеводородном разбавителе. На первом цикле предполагают установить вибрационные колонны ядерно-безопасной геометрии, в аффинажных циклах – смесители-отстойники.

В урановой линии перед II циклом урановый реэкстракт I цикла будет упариваться до удельного объема 3 м3/т; рафинат II цикла будет также упариваться от удельного объема 10 м3/т до 2,5 м3/т.

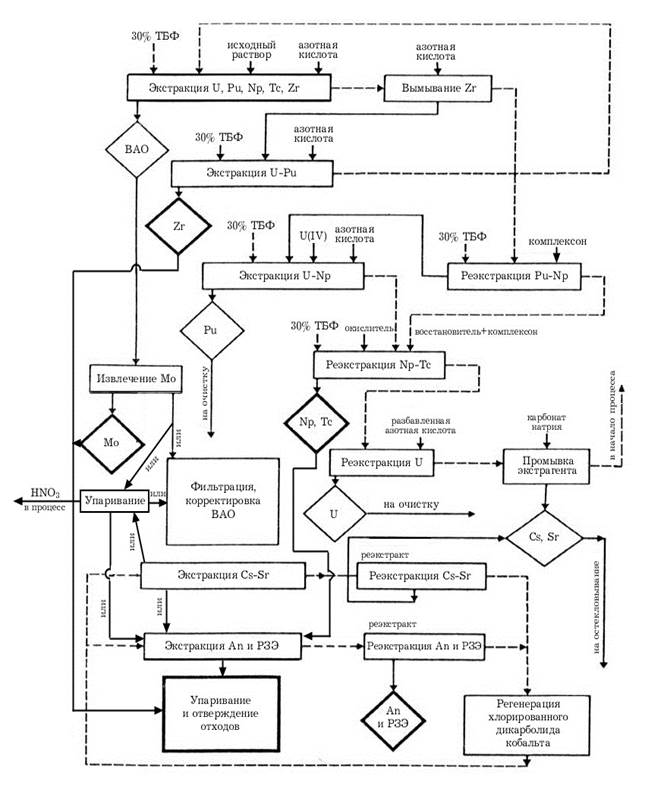

Извлечение в I цикле в экстракт U, Np, Pu, Tc, и Zr с последующим выделением в отдельные потоки Zr с частью Np и Тс, Np+Tc, Pu и U приводит к уменьшению объема ВАО, но усложнению структуры I цикла в связи с увеличением числа экстракторов и усложнением внутрицикловых связей. На рис. 2.7.5 представлена более детальная схема I цикла, а также схема фракционирования рафината первого цикла.

Модификация I цикла PUREX-процесса заключается в:

· максимально полном извлечении U, Pu, Np, Zr и Tc в первом экстракционном аппарате;

· последовательном реэкстрагировании в отдельные потоки 1) Zr, 2) Pu, 3) Np с Tc, 4) U, при этом активно используются селективное восстановление, окисление, комплексообразование.

Концентрация Pu в реэкстракте I цикла будет составлять 7-8 г/л. В результате дальнейшей очистки и концентрирования на аффинажном цикле (III экстракционный цикл) в реэкстракте плутония будет достигнута концентрация до 100 г/л. Такая высокая концентрация Pu в реэкстракте III цикла обусловлена использованием азотосодержащих комплексообразователей. При этом выбираются комплексообразователи, являющиеся коррозионно неагрессивными и не образующими солевых отходов.

Урановый продукт после аффинажного цикла (II цикл экстракции) подвергается упариванию и плазмохимической денитрации.

ЛУВР – легкий углеводородный разбавитель, ЦГО – центральная газоочистка

Рис. 2.7.4. Принципиальная схема завода РТ-2 для переработки ОЯТ

Часть уранового продукта с концентрацией 500 г U/л смешивается с реэкстрактом плутония. Эта смесь направляется на денитрацию также плазмохимическим методом для получения порошка смешанных диоксидов урана и плутония (рис. 2.7.4), пригодного для последующих операций изготовления МОХ-топлива.

– водная фаза,

– водная фаза,

– органическая фаза

– органическая фаза

– продукт, – технологическая операция

– продукт, – технологическая операция

Рис. 2.7.5. Схема первого цикла завода РТ-2

Установка работает в востановительной среде и имеет производительность 50 л/час. Полученный лигатурный порошок с 30% плутония смешивается с диоксидом обедненного урана до получения порошка смешанных диоксидов с общим содержанием делящихся нуклидов урана и плутония от 2 до 8%.

Следующие технологические переделы завода включают гранулирование полученного МОХ-топлива до состояния текучих порошков, прессование, спекание, шлифовку топливных втулок, изготовление твэлов и ТВС из МОХ-топлива для реакторов ВВЭР-1000.

Таким образом, завод РТ-2 проектируется как комплексное производство с полной регенерацией делящихся нуклидов из ОЯТ.

Обращение с радиоактивными отходами на заводе РТ-2

В табл. 2.7.2 приведены принятые в проекте завода РТ-2 общие принципы обращения с РАО. Основными отличиями от стандартных решений этой проблемы являются способы обработки рафината I цикла и газоочистка.

Схема переработки ВАО приведена на рис. 2.7.5, который показывает тесную увязку процессов очистки урана и плутония в I цикле экстракции с одновременным началом процесса фракционирования ВАО.

Таблица 2.7.2

Обращение с РАО на РТ-2

| Класс РАО | Способ обращения |

| Жидкие ВАО | Упаривание, регенерация азотной кислоты, фракционирование радионуклидов, отверждение, контейнеризация, долговременное хранение |

| Жидкие САО и НАО | Упаривание, сорбционная очистка, осаждение, цементирование, контейнеризация отвержденного продукта, долговременное хранение |

| Твердые РАО | Сжигание, прессование, дезактивация металлов |

| Газообразные отходы | Улавливание NOx, 129I, 14C, 85Kr |

На рис. 2.7.5 видно, что в рафинат I цикла не попадают Zr, Np и Тс, которые присоединяются к ВАО только после нескольких стадий их обработки. Кроме того, технеций может быть выделен и в виде отдельной фракции.

Детальное изучение химии технеция в системах I цикла создало основу для управления химическим поведением Тс и позволило добиться его извлечения со степенью более 99,5%. Технециевый реэкстракт после дополнительной очистки может быть отвержден в форме пертехнетата калия методом кристаллизации.

Из рафината I цикла сначала производится извлечение Мо, для чего предложены экстракционные и сорбционные методы.

Дальнейшая переработка ВАО предусматривает глубокое их упаривание с регенерацией азотной кислоты.

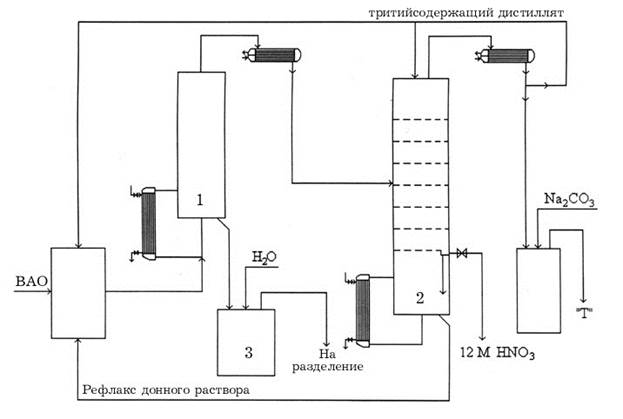

В узле упаривания рафинатов I цикла выполняются следующие операции (рис. 2.7.6):

- упаривание рафината, содержащего 3 М HNO3, в безтарельчатом выпарном аппарате при пониженном давлении,

- разбавление концентрата выпарного аппарата (кубового раствора) водой для снижения его кислотности, величина которой задается требованиями дальнейшего процесса фракционирования ВАО,

- регенерацию азотной кислоты из дистиллята выпарного аппарата ВАО, который подается на верхнюю тарелку ректификационной колонны,

- удаление части регенерированной азотной кислоты, имеющей концентрацию 12 М, с нижней тарелки ректификационной колонны,

- рефлакс ~ 80-90% концентрата из донной части ректификационной колонны на операцию упаривания ВАО путем смешивания с исходным раствором ВАО, что позволяет достичь нужной (12 М) концентрации HNO3 и достаточно высоких коэффициентов очистки от радионуклидов и продуктов коррозии,

- рефлакс части дистиллята ректификационной колонны, позволяющий избежать увеличения объема тритийсодержащих отходов, направляемых на захоронение,

- разбавление дистиллятом из ректификационной колонны исходного раствора ВАО с целью дополнительного снижения конечной кислотности концентрата ВАО и предотвращения выпадения осадков в процессе упаривания (рис. 2.7.6).

Отсутствие в жидких ВАО, поступающих на упаривание осадкообразующих элементов, Zr и Mo, а также Cs, Sr и Ва, если операция их выделения будет осуществляться до упаривания, значительно упрощает процесс упаривания и повышает его эффективность. Операция упаривания может выполняться и до фракционирования ВАО, при этом она способствует понижению кислотности и подготавливает ВАО к фракционированию.

Для извлечения фракции Cs-Sr-Ba предполагают использовать новый экстрагент – хлорированный дикарболлид кобальта в полярном разбавителе. Процесс может быть проведен в смесителях-отстойниках или в центробежных экстракторах. Этот процесс уже реализован в промышленном масштабе на установке УЭ-35 ПО “Маяк”.

После извлечения Cs, Sr и Ва производится или глубокое упаривание рафината с регенерацией азотной кислоты (если это не было сделано до получения “цезиевой фракции” – см. выше), и из разбавленного кубового раствора будут проводить извлечение фракций ТУЭ и РЗЭ, или эти фракции будут получать сразу после “цезиевой” фракции. В качестве экстрагента. здесь будет использован или также хлорированный дикарболлид кобальта в полярном разбавителе или смесь экстрагентов в специальном фторорганическом разбавителе.

1 – безтарелочный выпарной аппарат,

2 – колонна для регенерации HNO3,

3 – концентрат ВАО

Рис. 2.7.6. Узел упаривания рафинатов I цикла с регенерацией HNO3 на РТ-2

Процессы фракционирования ВАО на РТ-2, возможно, будут осуществляться одним из тех же способов, которые в настоящее время прорабатываются на заводе PT-I.

Возможны различные варианты дальнейшего обращения с полученными фракциями радионуклидов. Для части из них (Am, Np, Те, 129I – из системы газоочистки) прорабатываются способы возможной их трансмутации. Но одновременно разрабатываются и способы иммобилизации радионуклидов для подготовки их к захоронению. Матрица для отверждения фракции ТПЭ и РЗЭ будет выбираться из минералоподобных керамик.

Оставшаяся часть ВАО, содержащая после выделения Cs-Sr-Ва, ТПЭ, РЗЭ, Мо, Тс, Zr менее радиотоксичные радионуклиды – Ru, Pd, Sb, активированные продукты коррозии и др. – будет включаться в стеклоподобную (фосфатное стекло) или керамическую матрицу. Отдельно остекловываются фракции Cs-Sr-Ва, а также щелочной раствор 129I из системы газоочистки.

Возможно, что фракция ТУЭ+РЗЭ будет объединяться с САО. Среднеактивные рафинаты II и III экстракционных циклов объединяются с полученными в I цикле реэкстрактами Np, Тс, Zr, а также с другими САО и упариваются с регенерацией азотной кислоты. К полученному кубовому раствору добавляют реэкстракты ТУЭ, РЗЭ и Мо и проводят их совместное отверждение.

Варианты совместной обработки ВАО и САО приведены на рис. 2.7.7 и в табл. 2.7.3.

Проблема обращения с ВАО на заводе РТ-2 будет решаться гибко, и по желанию заказчика будет возможным остекловывание ВАО в их традиционном составе без фракционирования.

Очистка газообразных отходов будет включать:

- улавливание окислов азота в колонне, орошаемой водой;

- улавливание 129I и 14C в отдельной колонне;

- улавливание 85Kr адсорбцией на активированном угле или адсорбцией фреонами.

Иод из системы газоочистки осаждается в форме иодида меди, или щелочной раствор иода будет отверждаться остекловыванием вместе с фракцией Cs-Sr-Ва. 85Kr будут хранить в баллонах.

Дальнейшая работа над совершенствованием технологии выделения и очистки целевых компонентов, проводимая в НПО “Радиевый институт им. В. Г. Хлопина”, привела к разработке варианта процесса, названного “Суперпурекс”. Было показано, что, изменяя структуру I цикла, можно добиться высокой степени извлечения, разделения и очистки U и Pu уже в рамках одноцикличной схемы (рис. 2.7.8); либо, наоборот, например, при переработке МОХ-топлива РБН, может оказаться полезной совместная реэкстракция урана и плутония (рис. 2.7.9).

Таким образом, проект завода РТ-2 отражает тенденции развития водно-экстракционной технологии переработки ОЯТ и учитывает результаты современных разработок выделения, разделения и очистки радионуклидов. Технология завода РТ-2 в гораздо большей степени, чем технологии современных зарубежных заводов отвечает требованиям кратко- и среднесрочных сценариев развития безопасной и конкурентоспособной ядерной энергетики, а возможности эффективного использования водных методов переработки ОЯТ еще далеко не исчерпаны.

Дата добавления: 2019-05-21; просмотров: 791;