Основные операции термической обработки

Термическая обработка (сокращенно ТО) подразделяется на предварительную и окончательную.

Предварительная обработка - отжиг и нормализация, применяется часто при подготовке структуры стали для последующей обработки (давлением, резанием и т.д.)

Предварительная обработка - отжиг и нормализация, применяется часто при подготовке структуры стали для последующей обработки (давлением, резанием и т.д.)

В качестве окончательной обработки применяют, как правило, закалку с последующим отпуском.

Иногда отжиг и, чаще, нормализация могут быть окончательной операцией, если эти операции дают нужные механические свойства по условиям работы детали.

Режим любой ТО можно представить схематически в координатах “температура (T) - время ( t )” (рис.4).

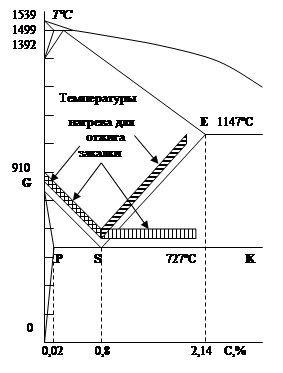

Рис. 3. Температуры нагрева при термической обработке стали

Для большинства марок стали численное значение температуры нагрева Tн определяется положением критических точек Aс1 (т.е. по линии PSK) и Aс3 (линия GS) :

для доэвтектоидных сталей Tн = Aс3 + (30 …50°);

для заэвтектоидных сталей Tн = Aс1+ (30 …50°)

Нагрев ниже A с3 для доэвтектоидных сталей нежелателен, т.к. сохраняется часть феррита.

Для заэвтектоидных сталей целесообразен нагрев ниже Aст (линия SЕ), т.к. при этом сохраняется цементит, повышающий твердость и износостойкость стали. Нагрев выше Aст , являясь менее экономичным, дает после закалки крупноигольчатый мартенсит без цементита, с повышенным количеством остаточного аустенита - структуры менее твердой, но хрупкую за счет грубой структуры мартенсита.

T Закалка, отжиг или

T Закалка, отжиг или

нормализация

Тн

Тн

Aс1 , Aс3 или Aст Отпуск:

Aс1 , Aс3 или Aст Отпуск:

Tвыс высокий

Tвыс высокий

Tср средний

Тниз низкий

t , время

Структуры: МТ С ПМ структуры отпуска

Рис.4. Схема термической обработки

Tн - температура нагрева стали для закалки, отжига или нормализации;

Tвыс ,Tср ,Tниз - температуры нагрева закаленной стали для отпуска.

Нагрев производится обычно в газовой среде (атмосфера печи), реже в расплавленных солях, металлах.

Продолжительность нагрева складывается из времени нагрева детали до нужной температуры и времени выдержки .

Время выдержки зависит от многих факторов. Обычно для углеродистой стали это время исчисляется по максимальному сечению детали: 1 - 1,5 мин/мм по размеру наибольшего сечения. Например, если продолговатая деталь имеет толщину в самом большом поперечном сечении 10 мм, то его нужно прогревать 10 - 15 мин.

Отжиг - термическая операция, заключающаяся в нагреве металла до температур выше линии GSK в диаграмме системы "железо-углерод" ( то есть выше Ас1), обеспечивающих нужные превращения, выдержке при этих температурах и медленном охлаждении (обычно вместе с печью или в песке). После отжига получаются равновесные структуры: Ф+П; П; П+ Ц. В зависимости от температуры нагрева отжиг имеет несколько разновидностей, применяющихся при определенных условиях. Полный отжиг достигается нагревом выше верхних критических температур, при неполном отжиге деталь нагревают выше нижних критических температур.

Нормализация - термическая операция, заключающаяся в нагреве стали выше линий GS и SE, выдержке при этих температурах и охлаждение на воздухе. Назначение нормализации:

а) для доэвтектоидных сталей - получение однородной мелкозернистой структуры (иногда вместо отжига в малоуглеродистых сталях);

б) в заэвтектоидных сталях - уничтожение вредной цементитной сетки.

Закалка - термическая операция, заключающаяся в нагреве стали до температур выше линии GSK, выдержке при этих температурах и охлаждении со скоростью, обеспечивающей получение мартенсита..

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки.

При охлаждении со скоростью ниже критической образуются ферритно-цементитные смеси.

НВ

НВ

М а р т е н с и т

М а р т е н с и т

Т р о о с т о м а р т е н с и т

закалки отпуска

Т р о о с т и т

закалки отпуска

С о р б и т

закалки отпуска

П е р л и т

Способ охлаждения Температуры нагрева для отпуска

печь песок воздух масло вода 200 300 400 500 600 700°С

|

Рис.5. Диаграмма закономерностей процессов закалки и отпуска

.

Скорость охлаждения обеспечивается определенной охлаждающей средой. В качестве закалочных сред обычно применяют воду, водные растворы солей, щелочей, минеральные масла. Углеродистые стали чаще закаливают в воде.

Назначение закалки - получение высокой твердости.

Отпуск- термическая операция, заключающаяся в нагреве закаленной стали до температур ниже линии PSK, выдержке при этих температурах и охлаждении.

Назначение отпуска - снятие внутренних напряжений и получение необходимых свойств путем изменения структуры (повышение пластичности и вязкости).

Отпуск имеет важное практическое значение. Именно в процессе отпуска стальные изделия приобретают свойства, определяющие их поведение в эксплуатации. Температура отпуска обусловливается требованиями механических свойств детали.

Низкотемпературный (низкий) отпуск проводят с нагревом до 250°С. Цель - снижение внутренних напряжений. Мартенсит закалки переходит в мартенсит отпуска. Высокая твердость и износостойкость сохраняются. Сохраняется также низкая ударная вязкость. Данному отпуску подвергается металлорежущий инструмент.

Среднетемпературный (средний) отпуск проводится при температурах 350-500°С. Структура мартенсита переходит в троостит отпуска. Такой отпуск обеспечивает наиболее высокий предел упругости и несколько повышает вязкость. Такой отпуск применяется для рессор, пружин, а также инструмента, испытывающего ударные нагрузки.

Высокотемпературный (высокий) отпуск проводят при температуре 500-680°С. Структура мартенсита закалки переходит в сорбит отпуска. После такого отпуска почти полностью снимаются внутренние напряжения, значительно повышается ударная вязкость. Прочность и твердость при этом снижаются, но остаются более высокими, чем при нормализации. Высокий отпуск создает наилучшее сочетание прочности и вязкости стали.

ТО, состоящая из закалки и высокого отпуска, называется улучшением.

Продолжительность отпуска зависит от конкретных изделий. Обычно в течение 1,5 часов напряжения снижаются до минимальной величины, соответствующей данной температуре отпуска. Некоторым изделиям (измерительный инструмент) делают более продолжительный отпуск.

Дата добавления: 2016-09-26; просмотров: 3830;