Сущность структурных изменений вы стали при термической обработке

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

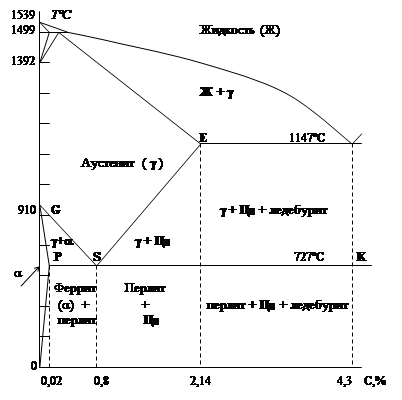

Диаграмма состояния показывает фазовый состав сплавов в зависимости от температуры и концентрации компонентов. Она позволяет качественно характеризовать многие физико-химические, механические и технологические свойства сплавов, определить, при каких условиях можно получить ту или иную желаемую структуру с определенным комплексом свойств. Диаграммы состояния определяются по кривым охлаждения сплавов в условиях равновесия, т.е. при бесконечно медленных скоростях изменения температуры..

Однако практика термической обработки сталкивается с неравновесными процессами. При этом одними из важнейших становятся временной фактор и направление изменения температуры металла. Нагревая до определенной температуры, и затем охлаждая стальные детали и изделия, можно изменить структуру стали (не меняя химического состава) и тем самым получить различные комплексы свойств, требующиеся для работы различных деталей.

Термической обработкой называются процессы, связанные с нагревом и охлаждением, вызывающие изменение внутреннего строения, и в связи с этим изменения физических, механических и других свойств.

Основными видами термообработки являются закалка, отжиг, нормализация и отпуск.

Сущность структурных изменений вы стали при термической обработке

Термическая обработка – это сначала нагрев до 800-900°С, затем или быстрое или медленное охлаждение, результат – твердая закаленная структура в первом случае или мягкая легкообрабатываемая структура во втором. Почему это происходит?

Во-первых, из-за полиморфизма у железа (т.е. существования разных типов кристаллических решеток при разных температурах), во-вторых, из-за того, что изменения в точности по диаграмме состояния могут происходить только при медленном изменении температуры. При быстром охлаждении образуются структуры, которых нет на равновесной диаграмме состояния.

Во-первых, из-за полиморфизма у железа (т.е. существования разных типов кристаллических решеток при разных температурах), во-вторых, из-за того, что изменения в точности по диаграмме состояния могут происходить только при медленном изменении температуры. При быстром охлаждении образуются структуры, которых нет на равновесной диаграмме состояния.

Рис. 1. Равновесная (метастабильная) диаграмма состояния системы Fe+C.

При нагреве выше линии GSE сталь полностью переходит в аустенитное состояние с ГЦК- кристаллической решеткой. При достаточно медленном охлаждении ниже GSE происходит перлитное превращение по диффузному механизму (с перемещением атомов различных элементов) – аустенит распадается на феррит (ОЦК – решетка) и цементит (химическое соединение Fe3C), а также сложную пластинчатую структуру из феррита и цементита – перлит согласно равновесной диаграмме состояния (рис.1).

Необходимо учитывать, что предельное содержание углерода в феррите не превышает 0,02%, тогда как в аустените может раствориться весь углерод (в стали содержание углерода до 2,14%). При резком изменении температуры атомы углерода не успевают уйти с места расположения в аустенитном растворе, в котором они были, в то время как железо стремится перекристаллизоваться в ОЦК решетку феррита. Излишнее количество углерода препятствует этому, что вызывает большие напряжения внутри сплава. Возрастание напряжения приводит к корпоративному сдвигу (движению всей плоскости кристалла) в решетке. Это мартенситное превращение. Образуется деформированная ОЦК- решетка мартенсита, которую можно рассматривать как ОЦТ (объемноцентрированную тригональную – с углами, не равными 90º).

Мартенсит ( М ) – пересыщенный твердый раствор углерода в феррите. Мартенсит – очень твердая и прочная структура. Получение мартенсита – цель закалки. Однако мартенсит обладает небольшой вязкостью, т.е. достаточно хрупок.

|

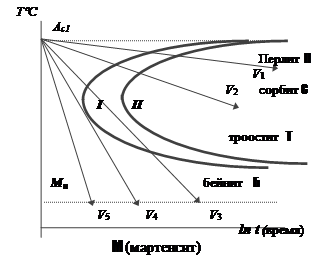

Рис.2. Диаграмма изотермического распада аустенита.

ЗдесьАс1– критическая температура (температура рекристаллизации, т.е. 727ºС);

Кривая С I – начало распада аустенита;

Кривая С II– конец распада аустенита

Мн– начало мартенситного превращения.

V1 ,V2, … V5 – кривые охлаждения с различными скоростями, самое медленное V1..

При различных скоростях охлаждения из одной и той же стали в результате получаются разные структуры с разными свойствами (рис.2). При медленном охлаждении V1.. – грубопластинчатый перлит, при более быстром V2 – тонкопластинчатый перлит. При увеличении скорости охлаждения получаются структуры такой же пластинчатой «a + карбид железа» природы, но с более тонкими пластинами и меньшей зернистостью: сорбит и троостит. Если кривая охлаждения пересекает С-I, но не доходит до С-II (на рис. V3.), то получается промежуточная игольчатая структура – бейнит.

При скорости охлаждения V4 - линия идет касательно С-кривой - II. Здесь V4 – критическая скорость закалки Vкр,. При скоростях охлаждения выше Vкр получается мартенсит, т.е. критическая скорость закалки – это минимальная скорость охлаждения, когда еще можно достичь закалки. Если охлаждение происходит медленнее, то реализуется диффузионный механизм перлитного превращения аустенита.

Дата добавления: 2016-09-26; просмотров: 1639;