НИОКР по усовершенствованию топлива

Проводимые в последние десятилетия НИОКР были посвящены решению главных задач атомной энергетики:

· снижению затрат на производство электроэнергии на АЭС за счет уменьшения топливной составляющей путем увеличения энергосъема с ТВС,

· повышению уровня безопасности путем увеличения надежности характеристик ТВС в более жестких условиях их эксплуатации в активных зонах.

Выполнение этих задач предложено осуществлять за счет усовершенствования состава топлива и условий его эксплуатации, в том числе:

· увеличения продолжительности циклов между перегрузками топлива с 12 до 18 месяцев с последующим возможным переходом к 24 месяцам,

· увеличения глубины выгорания топлива, что влечет за собой необходимость повышения концентрации 235U в исходном UO2-топливе до 5 % (величина, разрешенная лицензирующими органами),

· применения выгорающих поглотителей нейтронов,

· разработки новых конструкционных материалов с целью повышения их коррозионной и радиационной стойкости.

Увеличение глубины выгорания топлива потребовало проведения НИОКР, направленных на создание стабильной структуры топлива, которая:

· позволяет выдерживать высокие дозы облучения,

· обеспечивает более высокую теплопроводность для снижения температуры по центральной оси таблетки,

· предотвращает высокий выход газообразных продуктов деления, а также

· предотвращает взаимодействие топлива с оболочкой (PCI-эффект).

Чтобы уменьшить выход ГПД предложено увеличить размер зерна, например до 20-30 мкм и даже больше, по сравнению со стандартным размером зерна – 8-10 мкм. Для получения такого топлива рассматривается возможность добавлять к порошку UO2 алюмосиликат Al2O3/SiO2, и спекать таблетки при 1750-1800 ºС в течение 4-8 часов. Добавление нитрида алюминия рассматривается в качестве средства повышения теплопроводности топлива. В качестве выгорающих поглотителей нейтронов, которые необходимы для компенсации всплеска реактивности в начале цикла, изучают и уже применяют В, Gd и Er, например, в гомогенной форме UO2-Gd2O3, а также ZrB2 в форме покрытия на таблетки топлива.

Достижение высоких величин выгорания топлива невозможно без усовершенствования конструкционных материалов и проектов ТВС.

Специалисты США, Германии, Франции, Швеции, Японии (и России) занимались и продолжают заниматься разработкой коррозионно и радиационно стойких и механически прочных сплавов. В табл. 1.4.12 представлены химические составы циркониевых сплавов для оболочек ТВЭЛов реакторов PWR. Ожидается, что новые сплавы будут способствовать преодолению проблем, вызывающих повреждение оболочек ТВЭЛов. Среди этих проблем:

· усложнение химического состава теплоносителя как у реакторов PWR, так и BWR, следствием чего может стать появление отложений на внешней поверхности оболочек ТВЭЛов, приводящих к коррозии, а также явление асимметрии энерговыделения; последнее явление получило название аномального аксиального смещения;

· рост гидрирования оболочки и гидридное охрупчивание, приводящее к появлению трещин и выделению газообразных продуктов деления;

· PCI-эффект внутри ТВЭЛа, заключающийся во взаимодействии топлива и оболочки.

Еще одна проблема, связанная с обеспечением безопасности реакторов PWR, заключается в неполном вхождении регулирующих стержней. Причиной этого явления стал изгиб направляющих труб в ТВС, и преодоление этого негативного явления заключается в модернизации конструкции ТВС и замене конструкционных материалов для структурных элементов ТВС.

Перспективными, благодаря высокой коррозионной стойкости, оцениваются сплавы ZirloTM (США) и близкий к нему по составу Э635 (Россия), М5 (Франция) и Э110 (Россия) с близкими химическими составами, а также ряд сплавов Германии и Японии.

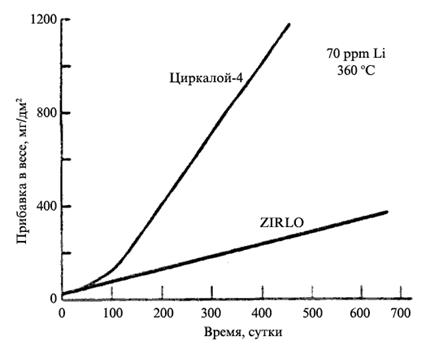

Успешные испытания новых сплавов проведены с начала 1990-х годов. Результаты испытаний на примере сплава ZirloTM показали значительно более высокие характеристики новых сплавов. Сплав ZirloTM является продуктом многолетних разработок фирмы Westinghouse. На рис. 1.4.12 показано, насколько сплав ZirloTM коррозионно более стоек по сравнению с обычным циркалоем-4 и циркалоем-4, улучшенным по составу (с пониженным содержанием олова).

Рис. 1.4.12 Сравнение коррозионной стойкости сплавов ZirloTM и стандартного Zry-4 в воде, содержащей литий в форме LiOH

Испытания в воде, содержащей LiOH, весьма актуальны, поскольку введение LiOH в теплоноситель является необходимым для поддержания рН после того, когда в теплоноситель добавляют повышенное количество Н3ВО3. Н3ВО3, в свою очередь, необходима для долгосрочного контроля за реактивностью.

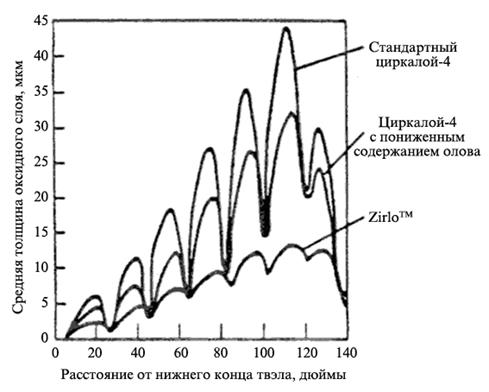

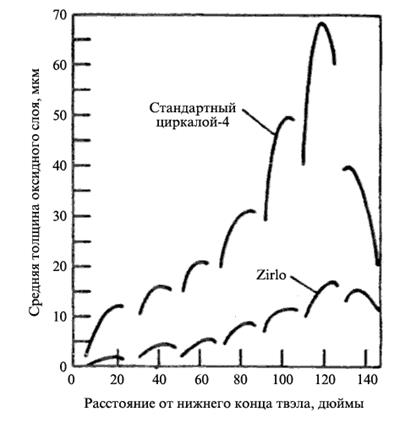

На рис. 1.4.13 представлены результаты сравнения коррозии циркониевых сплавов после их облучения в ходе двух 18-месячных циклов облучения на АЭС Virginia Power’s North Anna, а на рис. 1.4.14 – после трех циклов облучения. При этом глубина выгорания после трех циклов облучения достигала 45,8 ГВт×сут/т.

Рис. 1.4.13 Сравнение коррозионной стойкости циркониевых сплавов после двух циклов облучения по 18 месяцев каждый

Для предотвращения PCI-эффекта предложен ряд мер, среди которых:

· нанесение на внутреннюю поверхность оболочки ТВЭЛа защитного покрытия из циркония,

· разработка состава защитного слоя,

· разработка специальной технологии изготовления оболочек ТВЭЛов.

Для реакторов BWR проводится аналогичный выбор усовершенствованных по составу сплавов циркония. В Германии были успешно испытаны и рассматриваются как перспективные сплавы Zry-2 PGR+, Zry-BWR и Zr/SnNb, а в Японии– сплавы High Fe/Zry-2, High FeNi/Zry-2 VB(Zr-Sn-Fe-Cr).

Дальнейшее снижение показателя повреждаемости ТВЭЛов потребовало проведения работ, направленных на усовершенствование конструкции ТВС с целью:

· предотвращения фреттинг-коррозии оболочки под влиянием вибрации, вызываемой потоком теплоносителя,

· улучшения термогидравлических характеристик дистанционирующих решеток.

Следует отметить, что работы по совершенствованию составов, свойств, структурных элементов топлива продолжаются. Например, в США разработана ТВС с конфигурацией 19×19, в Германии ТВС – FOCUS×5 и HTP×5 для PWR, а также ТВС ATRIUM 10ТМ для BWR.

Таблица 1.4.12

Перспективные циркониевые сплавы для оболочек ТВЭЛов реакторов PWR

| Легирующие добавки, %мас. | США | Германия | Россия | Франция | Япония | ||||||

| Zy 4 | ZirloTM | DXELS 0,8a | DXELS 0,86 | DXD4 | HPA-4 | Э 110 | Э 635 | М4 | М5* | NDA | |

| Sn | 1,2-1,7 (1,3) | 0,9-1,2 | 0,8 | 0,8 | 0,5 | 0,6 | 1,2-1,3 | 0,44-0,60 (0,5) | – | 1,0 | |

| Fe | 0,18-0,24 (0,2) | 0,1 | 0,3 | 0,45 | 0,7 | 0,006-0,012 | 0,34-0,40 | 0,54-0,64 (0,6) | 0,015-0,06 | 0,27 | |

| Cr | 0,07-0,13 (0,1) | – | + | – | – | – | 0,16 | ||||

| Ni | 0,01 | ||||||||||

| O | ~ 0,125 | < 0,1 | 0,05-0,07 | 0,09-0,137 | 0,09-0,15 (0,125) | ||||||

| Nb | 0,9-1,3 | 0,95-1,05 | 0,95-1,05 | 0,81-1,2 (1,0) | 0,1 | ||||||

| V | + | 0,38-0,41 (0,4) |

* Сплав М5 содержит микроколичества серы: 0,001-0,00035 %.

Рис. 1.4.14 Сравнение коррозионной стойкости Zry-4 и ZirloTM после трех

циклов облучения

Дата добавления: 2019-05-21; просмотров: 532;