Сравнение нитридного топлива с оксидным

| Параметр | MN | MO2 | |

| Опыт переработки | |||

| лабораторные эксперименты | + | + | |

| пилотный завод | нет | работает | |

| крупномасштабный завод | нет | работает | |

| Начальные ступени PUREX-процесса | |||

| перевод MN в MO2 | 14N | 15N | |

| не интересно | добавочная ступень выделения 15N | ||

| прямое растворение топлива | легко, 14С в технологических потоках | легко, частичная потеря 15N | стандартная процедура |

| летучие отходы | 14СО2 должен быть удержан в виде СаСО3 | 14СО2 так же как и для МО2 | стандартная процедура |

Этот метод дает возможность довести коэффициент удержания углекислого газа до > 100. Альтернативным методом удержания СО2 может быть использование твердого гидроксида бария Ва(ОН)2, который реагирует непосредственно с газовой фазой или же применение молекулярных сит.

Использование в нитридном топливе азота, обогащенного по изотопу 15N, делает необходимым выбор между двумя возможностями: или улавливать 15N, выделяющийся при растворении топлива, и направлять его на рециклирование, или полностью пренебречь им и не заботиться о его дальнейшей судьбе. Первая из этих альтернатив требует создания дорогостоящей системы улавливания азота и его очистки. Кроме того, как показывают исследования, при растворении нитридного топлива лишь ионы аммония образуются из азота нитридного топлива, в которое переходит только 15 % азота из топлива.Остальной азот в результате реакций изотопного обмена распределяется между разными молекулярными формами, что делает надежды на более или менее полное удержание 15N практически безнадежными.

Реализуемость другой возможности – пренебрежение судьбой 15N – зависит от стоимости 15N. В 1975 г. стоимость азота, обогащенного до 99 % по 15N, составляла 68 долларов за грамм, тогда как в 1991 г. она составляла уже 250 долларов за грамм.

Возможно также найти практичный и дешевый способ обогащения по 15N, который позволит значительно снизить его цену. Выполнены разнообразные исследования по обогащению азота изотопом 15N в массовом масштабе.

Считают, что наиболее дешевым способом получения азота, обогащенного по 15N (≤ 300 долл./кг) с обогащением ≥ 99 % является Nitrox-процесс с системой NO-HNO3.Изотопный обмен в колонне с противотоком концентрирует 15N в HNO3. Возможно также использование систем NH3 – NH  и NO – N2O3.

и NO – N2O3.

Описана принципиальная возможность разделения изотопов азота при пропускании газообразного аммиака через колонну, заполненную натрий-цеолитом. Подтверждена высокая эффективность метода и возможность получения 15N с большим коэффициентом обогащения. Стоимость высокообогащенного газообразного 15N при его массовом производстве не будет превышать нескольких сотен иен за грамм.

Таким образом, существует ряд возможных путей обогащения азота изотопом 15N. Всесторонняя их оценка и выбор наиболее экономически целесообразного еще должны быть сделаны. Однако дальнейшие разработки ЯТЦ на нитридном топливе не должны ждать решения вопроса об обогащении 15N.

Исследование реализуемости ЯТЦ конкурентоспособных реакторов на быстрых нейтронах предполагает выбор между пирохимической переработкой и водными методами переработки облученного топлива. Один из них сочетает метод кристаллизации с упрощенным методом жидкостной экстракции. Технологическая схема этой усовершенствованной жидкостной переработки облученного топлива (оксидного и нитридного) будущих реакторов на быстрых нейтронах приведена на рис. 5.19.2. Интересно, что в этой существенно модернизированной схеме PUREX-процесса добавлена операция выделения малых актиноидов из высокоактивных отходов.

Для улучшения эксплуатационных характеристик технологии переработки топлива предполагается рассмотреть возможность введения в нее ступеней с ионным обменом, экстракцией аминами и экстракцией сверхкритической жидкостью.

Усовершенствованный водный метод переработки облученного топлива основывается на хорошо разработанной технологии жидкостной экстракции, которая доказала свою коммерческую целесообразность при переработке облученного топлива LWR. Хотя все еще существуют проблемы, требующие решения, такие как улучшение технологии (метод кристаллизации и способы выделения малых актиноидов) и оптимизация всей системы, эта концепция рассматривается как в высшей степени реализуемая. Экономические оценки показывают, что комплекс, включающий систему водной переработки и завод по производству топлива, будет конкурентоспособен при мощности перерабатывающего завода 200 т тяжелых металлов в год и производительности завода по изготовлению топлива в 50 т тяжелых металлов в год.

* SETFICS - Solvent Extraction for Trivalent F-elements Intragroup Separation in CMPO-complexant System;

* TRUEX - Transuranium Extraction

Рис. 5.19.2 Усовершенствованная переработка облученного ядерного топлива реакторов на быстрых нейтронах

* SETFICS - Solvent Extraction for Trivalent F-elements Intragroup Separation in CMPO-complexant System;

* TRUEX - Transuranium Extraction

Рис. 5.19.2 Усовершенствованная переработка облученного ядерного топлива реакторов на быстрых нейтронах

|

Кроме того, проводятся исследования, направленные на сокращение расходов при создании комплекса и оценку минимальной производительности комплекса, удовлетворяющей принципу экономической целесообразности.

Также ожидается дальнейшее улучшение экономических показателей и сокращение объема генерируемых отходов при упрощении технологии выделения малых актиноидов посредством дополнения схемы, или даже частичной замены некоторых технологических этапов, ионообменными схемами, экстракцией аминами и экстракцией сверхкритическими жидкостями. Предусматривается также возможность отказа от трубопроводов в комплексе.

Именно возможность существенного усовершенствования жидкостного метода переработки облученного оксидного и нитридного топлива делают перспективы его выбора как ключевого элемента топливного цикла реакторов на быстрых нейтронах наиболее реальными.

19.2 Пирохимическая переработка облученного нитридного

топлива

В случае использования нитридных топлив в ядерных реакторах можно ожидать выгораний до 20 % ат., так как это позволяют прекрасные эксплуатационные характеристики нитридного топлива. В таком случае ОЯТ будет иметь очень высокую радиоактивность, что может привести к трудностям при попытках его переработки с помощью технологий, основанных на PUREX-процессе. При переработке топлив, облученных в реакторах на быстрых нейтронах, высокий коэффициент очистки не является главным требованием. Поэтому здесь вполне приемлем пирохимический метод переработки, предложенный в свое время для переработки металлического топлива. Использование этой технологии позволяет спроектировать компактный перерабатывающий завод в одном комплексе с реактором.

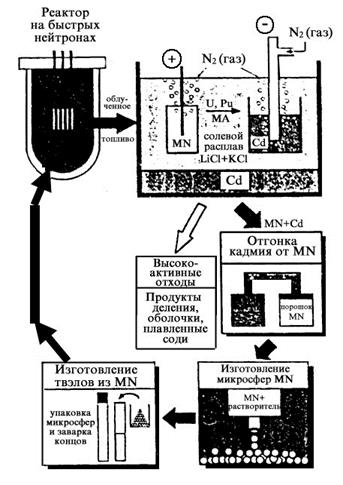

Термодинамические оценки показывают, что пирохимический метод переработки вполне пригоден и для нитридного топлива. Схема пирохимической переработки нитридного топлива приведена на рис. 5.19.3.

При электролизе нитриды актиноидов, лантаноидов и многих других элементов растворяются в солевом расплаве в анодном пространстве, тогда как металлы платиновой группы и некоторые нитриды, такие как ZrN, остаются на аноде.На катоде же осаждаются актиноиды в виде металлов, в то время как бóльшая часть ПД, включая редкоземельные элементы, остаются в солевом расплаве.

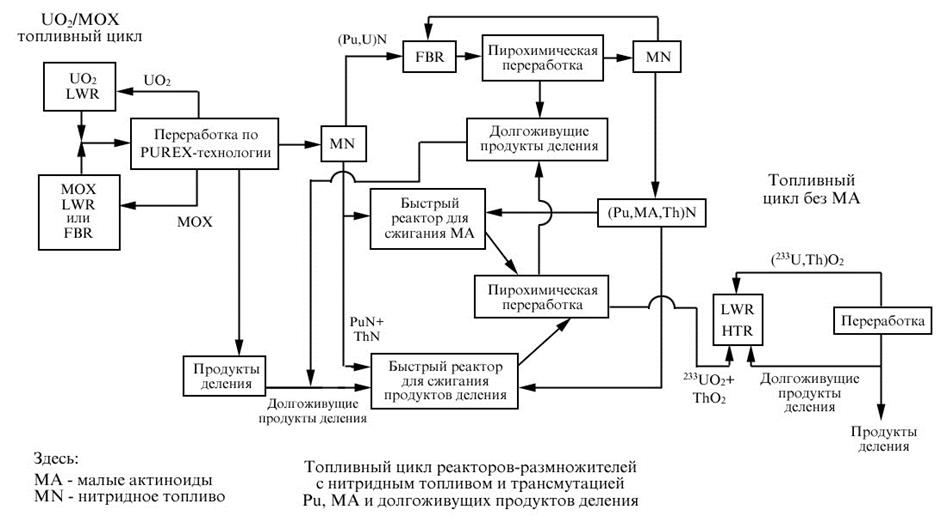

В JAERI совместно с концерном Mitsubishi Atomic Power Industries разработана концепция замкнутого топливного цикла быстрых реакторов со свинцовым охлаждением с пирохимической переработкой облученного нитридного топлива (рис. 5.19.4). При этом предполагается трансмутация плутония, малых актиноидов и долгоживущих ПД. Трансмутатор работает на ториевом нитридном топливе и сжигает плутоний и малые актиноиды без их переработки. При мощности реактора 1500 МВт за 3000 дней перерабатывается около 1,8 тонн 233U и почти такое же количество плутония сжигается. За этот же период подвергаются трансмутации 0,8-1,4 тонны малых актиноидов. Предложенная концепция благоприятна не только с точки зрения пассивной безопасности за счет использования реактора на быстрых нейтронах со свинцовым теплоносителем, но и с точки зрения сокращения расходов на обслуживание ЯТЦ.

В Инженерном центре Оараи, Япония, разрабатывается усовершенствованная система рецикла ядерного топлива с использованием электрометаллургической технологии переработки облученного топлива. Разрабатываемая система имеет целью улучшить экономические показатели ЯТЦ и уменьшить радиационную нагрузку на окружающую среду (рецикл малых актиноидов, минимальное образование радиоактивных отходов), а также улучшить безопасность и режим нераспространения ядерного оружия. К настоящему времени выполнены:

- исследование концептуального проекта усовершенствованной модульной системы рециклирования ядерного топлива с использованием пирохимической переработки и изготовления топлива. Преимущество модульной системы в сочетании перспектив строительства предприятий для рецикла плутония с планами строительства АЭС и, кроме того, модульная система достаточно гибка и при необходимости может быть приспособлена к изменениям технологии. Разрабатываемая система имеет производительность 10 т тяжелых металлов в год и будет способна перерабатывать МОХ, металлическое и нитридное топливо;

- исследования всех технологических процессов системы, а именно, системы пирохимической электроочистки, катодного процессора, узла снятия оболочки с топлива, системы захоронения отходов и др. Проведены эксперименты по остекловыванию солевых расплавов с использованием свинцово-борнокислотного стекла;

M = U + Pu + малые актиноиды

Рис. 5.19.3 Схема пирохимической переработки нитридного топлива

M = U + Pu + малые актиноиды

Рис. 5.19.3 Схема пирохимической переработки нитридного топлива

|

Рис. 5.19.4 Концепция замкнутого топливного цикла реакторов на быстрых нейтронах

Рис. 5.19.4 Концепция замкнутого топливного цикла реакторов на быстрых нейтронах

|

- исследования системы горячих камер и системы обращения с материалами. Разработан план расстановки горячих камер и роботизированная система обращения с материалами. Разработаны также система анализа критичности в горячих камерах и система учета материалов на предприятии для рецикла топлива.

Этот проект будет продолжен вместе с разработкой реактора и ядерного топлива с целью выработки полной концепции рецикла для реакторов-размножителей на быстрых нейтронах.

Кроме того, исследуются технологии переработки ОЯТ. Основными направлениями работ являются:

- исследование реализуемости переработки нитридного топлива в пирохимической технологии с кадмиевым катодом;

- исследование возможности использования солевых расплавов с низкой температурой плавления (AlCl3 + органические соли);

- исследования по снятию оболочек с топлива (преимущества расчехловки термической обработкой);

- поведение ПД при электроочистке (поведение иода и летучих ПД, поведение ПД при хлорировании);

- анализ критичности в аппарате для электроочистки;

- разработка системы обработки отходящих газов;

- разработка аппаратурного оформления системы (катодный процессор, вибрационная упаковка топлива);

- оценка количества образующихся высокоактивных отходов;

- качество рециклированного топлива (загрязнение его ПД);

- концептуальная разработка системы работы в горячих камерах.

Особо отмечается, что пирохимическая технология переработки нитридного ядерного топлива способствует усилению режима нераспространения ядерного оружия на предприятиях ядерного топливного цикла. Кроме того, эта технология позволяет сравнительно простыми методами рециклировать 15N.

Предложен способ переработки облученного нитридного ядерного топлива, обеспечивающий отделение материалов, которые могут быть использованы повторно. Используется ступень предварительной термической обработки для выделения из топлива материалов с низкой температурой кипения. После термической обработки следует ступень восстановления. Для этого к облученному топливу добавляют уран с целью восстановления содержащихся в топливе нитридов некоторых ПД. После восстановления следует ступень выщелачивания расплавом цинка. В результате переработка нитридного топлива существенно рационализируется, так как уран выделяется в форме нитрида, сама переработка упрощается, а перерабатывающее предприятие можно сделать более компактным. Нептуний, америций и кюрий могут быть выделены вместе с ураном и плутонием, высокоактивные отходы занимают меньшие объемы, а полезные цезий и стронций могут быть без труда выделены.

В JAERI проводятся работы по использованию пирохимической технологии для выделения малых актиноидов из облученного нитридного топлива с целью их последующей трансмутации. Исследования посвящены, главным образом, разработке пирохимической технологии и сбору сведений о свойствах топлива. Выделение нептуния и плутония методом электролиза нитридов было продемонстрировано в экспериментах с граммовыми количествами.

В результате выполнения сравнительного анализа пирохимической и водной технологий для переработки облученного ядерного топлива показано, что солевые расплавы представляют из себя наиболее перспективную среду для переработки отработавшего топлива. Стабильность солевых расплавов по отношению к ионизирующей радиации позволяет перерабатывать ядерное топливо спустя короткое время после выгрузки из реактора. Эти растворители позволяют достичь сравнительно высоких концентраций урана, плутония и ПД, так как суммарное количество делящихся материалов в растворах ограничено лишь требованиями ядерной безопасности. Разработаны физико-химические обоснования неводных методов переработки металлических, оксидных и нитридных топлив в расплавах хлоридов щелочных металлов. При использовании этой технологии радионуклиды могут быть выделены из солевого расплава в форме, удобной для трансмутации в энергетических или гомогенных реакторах на расплавах солей.

Обсуждаются связи между развитием крупномасштабной атомной энергетики, основанной на реакторах-размножителях на быстрых нейтронах с замкнутым уран-плутониевым циклом и основными требованиями Договора о нераспространении ядерного оружия. Рассмотрены особенности водного метода переработки облученного ядерного топлива, регенерации топлива в расплавах фторидов, электрохимической регенерации облученного мононитридного топлива в солевых расплавах, металлургических методов очистки отработавшего топлива, технологии отжига в процессе переработки нитридного топлива и предложены пути их усовершенствования.

Отмечено также, что схемы ядерного топливного цикла на основе рассмотренных технологий могут быть удобно реализованы в рамках крупномасштабной атомной энергетики. Обсуждены, кроме того, вопросы реализации принципа неразделения урана и плутония при переработке облученного ядерного топлива и условия радиационно-эквивалентного захоронения радиоактивных отходов в рассмотренных технологиях.

Дата добавления: 2019-05-21; просмотров: 1147;