Шпонкові та шліцьові з’єднання

В машинобудуванні для передачі обертового руху широко застосовуються шпонкові та шліцьові з’єднання, якими вали з’єднуються із зубчастими колесами, шківами пасових передач, маховиками, зірочками ланцюгових передач тощо. Такі з’єднання поширені в трансмісіях тракторів, автомобілів, сільськогосподарських, будівельних та інших машин.

Шпонкові та шліцьові з’єднання відносяться до роз’ємних з’єднань, від працездатності яких значною мірою залежить довговічність інших деталей. Це обумовлює необхідність обґрунтованого вибору елементів таких з’єднань і розрахунків їх на міцність.

Шпонкові з’єднання

Шпонки призначенні для передачі крутного моменту від вала до маточини деталі (зубчастого колеса, шківа тощо) чи навпаки, від маточини до валу. В окремих випадках, крім передачі крутного моменту шпонки фіксують в осьовому напрямку насадженні на вал маточини (клинові шпонки) чи призначенні для напрямку їх руху (направляючі шпонки).

З’єднання призматичними шпонками

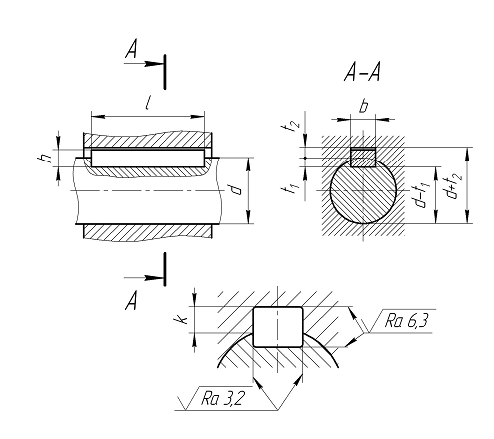

Призматичні шпонки (рис. 2.4.14) виконують прямокутного перерізу з відношенням висоти до ширини перерізу (h:b) від 1:1 для валів малих діаметрів до 1:2 для валів великих діаметрів (ГОСТ 23360-78).

Кінці шпонок виконують плоскими чи округлими. Призматична шпонка являється врізною, тобто поміщається в паз валу. Робочими гранями призматичних шпонок служать їх бокові, більш вузькі грані. Для спрощення і полегшення збору шпонкових з’єднань між шпонкою і маточиною передбачують радіальний зазор. Розміри поперечного перерізу шпонок, а також пазів стандартизовані (ГОСТ 23360-78) і визначаються в залежності від діаметра вала. Довжину шпонки приймають набагато меншу (на 3…7 мм) довжини маточини, узгодивши довжину шпонки із стандартним рядом довжин.

Для ступінчастих валів допускається приймати менші розміри перерізів стандартних шпонок на валах більших діаметрів, за виключенням вихідних кінців валів. Це пов’язано з тим, що з міркувань міцності і працездатності шпонкових з’єднань немає причин призначення для ступені більшого діаметра великої шпонки, чим для ступені меншого діаметра того ж вала. Навпаки, чим більший діаметр ступені ступінчатого вала, тим меншим для неї може бути переріз шпонки тому, що при однаковому крутному моменті в шпонковому з’єднанні на ступені більшого діаметра діють менші зусилля, чим в шпонковому з’єднанні на ступені меншого діаметра.

Примітки: на робочому кресленні вказується один розмір вала – t1 (переважно) чи d – t1 і для втулки – d – t2.

Рисунок 2.4.14.

Наявність на одному валу шпонкових пазів однакових по перерізу і довжині покращує технологічність конструкції вала. Таким чином, рекомендується призначати однакові шпонки для всіх ступенів вала, виходячи із найменшого діаметра, що має шпонковий паз.

Вибрані шпонки позначають наступним чином. Наприклад, шпонка виконання А розмірами b=18 мм, h=11мм, l=100 мм:

Шпонка 18 × 11 × 100 ГОСТ 23360-78

Те ж, виконання В:

Шпонка В 18 × 11 × 100 ГОСТ 23360-78.

З’єднання сегментними шпонками

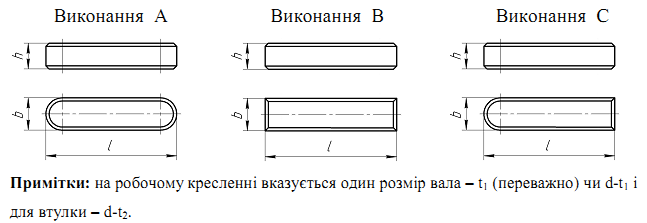

Сегментні шпонки (рис. 2.4.15) використовуються рідше чим призматичні, також вони забезпечують меншу точність посадок маточини на валу і врізаються у вал на більшу глибину, що відповідно знижує витривалість валів.

Примітки: на робочому кресленні вказується один розмір вала – t1 (переважно) чи d – t1 і для втулки – d – t2.

Рисунок 2.4.15.

Застосування сегментних шпонок обумовлено технологічністю з’єднання (не потребує ручної підгонки), а також стійким положенням шпонки у валу, що виключає її перекошення і концентрацію напружень. Шпонки при коротких маточинах встановлюють по одній, при довгих – по дві (інколи навіть три) по довжині маточини. Сегментні шпонки характеризуються шириною b, діаметром заготовки D, висотою h (чи довжиною l) (див. рис. 2.4.15).

Розмір шпонок і перерізів пазів вибирають в залежності від діаметрів вала. Сегментні шпонки позначаються наступним чином. Наприклад, шпонка розмірами b = 6 мм, h = 10 мм:

Шпонка 6 × 10 ГОСТ 24071-80.

З’єднання клиновими шпонками

З’єднання клиновою шпонкою являється напруженим з’єднанням, тому може крім крутного моменту передавати і осьову силу. На відміну від призматичних і сегментних шпонок робочими гранями у них служать широкі грані, по бічним граням осі є зазор.

Клинові шпонки викликають радіальне переміщення осі маточини по відношенню до осі вала викликаючи биття насадженої деталі. Тому область застосування клинових шпонок невелика.

Розміри клинових шпонок вибираються в залежності від діаметра вала і довжини маточини насадженої деталі. Клинові шпонки позначаються наступним чином. Наприклад, клинова шпонка виконання 1 з розмірами b = 18 мм, h = 11 мм, l = 100 мм:

Шпонка 18 × 11 × 100 ГОСТ 24068-80,

те ж, виконання 2:

Шпонка 2-18 × 11 × 100 ГОСТ 24068-80.

Шліцьові з’єднання

Шліцові (зубчасті) з’єднання знайшли широке застосування в машинобудуванні (автотракторна промисловість, верстатобудування, сільськогосподарське будування тощо) завдяки ряду переваг в порівнянні зі шпонковими: а) суттєво підвищується витривалість з’єднань, особливо при динамічних навантаженнях, внаслідок збільшення площі робочої поверхні зубів; б) краще центрування деталей на валах і краще спрямування при осьовому переміщенні.

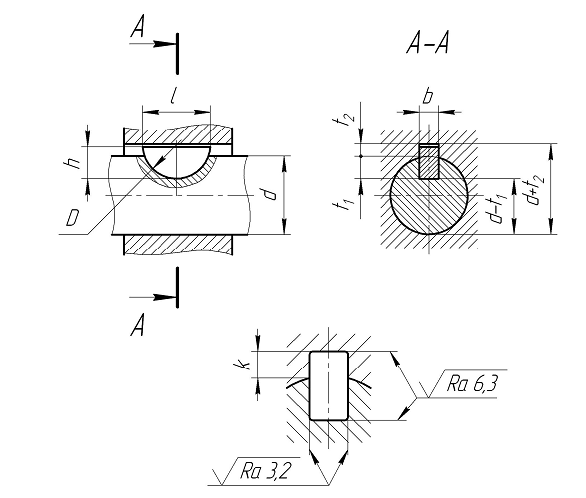

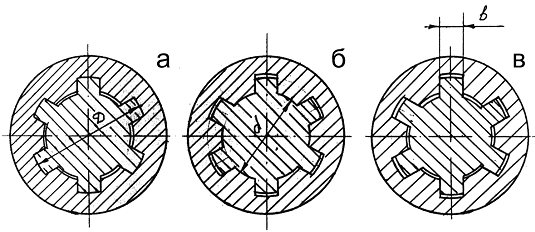

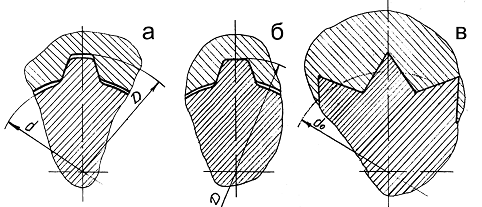

По формі профілю зубів розрізняють три типи з’єднань: прямобічні (рис. 2.4.16), евольвентні (рис. 2.4.17, а, б) і трикутні (рис. 2.4.17, в). З’єднання з трикутними зубами не стандартизовані і використовуються тільки в якості нерухомого з’єднання при передачі невеликих моментів при тонкостінних втулках.

Рисунок 2.4.16.

Рисунок 2.4.17.

Вибір шліцьових з’єднань

Прямобічні шліцьові з’єднання найбільш поширені. Розміри з’єднань вибирають в залежності від діаметра вала по ГОСТ 1139-80.

Стандартом передбаченні три серії з’єднань: легка, середня і важка, які відрізняються висотою і кількістю зубів.

З’єднання з прямобічними шліцами виконують з центруванням по бічним граням зубів розміру b або по зовнішньому D, чи внутрішньому d діаметрам вала. Центрування по бічним граням забезпечує більш рівномірний розподіл навантаження по зубам, тому його застосовують при важких умовах роботи (ударні навантаження).

Діаметр центрування вибирають виходячи із технологічних умов. Якщо твердість матеріалу втулки дозволяє обробіток протяжкою (НВ<350), то рекомендують центрування по зовнішньому діаметрі, при високій твердості втулки – по внутрішньому діаметрі.

Позначення шліцьових з’єднань валів і втулок повинні містити: літеру, що позначає поверхню центрування; число зубів та номінальні розміри d, D i b з’єднання, вала і втулки; позначення полів допусків чи посадок діаметрів, а також розміри b, розміщенні після відповідних розмірів. Допускається не вказувати позначення допуску не центрованих діаметрів.

Приклад умовного позначення з’єднання з числом зубів z=8, внутрішнім діаметром d=36мм, зовнішнім діаметром D=40мм, шириною зуба b=7мм, з центруванням по внутрішньому діаметру

d – 8 × 36 × 40×7

те ж при центруванні по зовнішньому діаметрі з посадкою по діаметрі

D – 8 × 36 × 40×7

те ж при центруванні по бічним сторонам:

b – 8 × 36 × 40×7

Евольвентні шліцеві з’єднання (ГОСТ 6033-80) розрізняють з центруванням маточини по бічним сторонам, зовнішньому та внутрішньому діаметру. Переважаючий розмірний ряд шліцевих з’єднань наведено в табл. 5 в залежності від номінального (зовнішнього) діаметра D. В порівняні з шліцевими прямобічними з’єднаннями евольвентні мають більш високу міцність, простіші і дешевші у виробництві, що слугувало причиною все більш широкого використання машинобудуванні.

Позначення шліцевих з’єднань, валів і втулок повинні містити: номінальний діаметр з’єднання D; модуль m; позначення посадки з’єднання, яке розміщують після розмірів центрувальних елементів; номер стандарту.

Дата добавления: 2016-09-06; просмотров: 11593;