Повышение температуры отходящего масла.

Чаще всего это наблюдается при перегрузке и перегреве ГД. В такой ситуации рекомендуется произвести разгрузку и постепенное увеличение подачи охлаждающей воды на маслоохладитель.

В процессе работы ГД при его нормальной нагрузке повышение температуры масла может произойти вследствие: заедания в подшипниках и других трущихся частях, недостаточного количества масла в системе, повышенной вязкости, загрязнения маслоохладителей, недостаточного количества охлаждающей воды, неисправностей терморегуляторов, а также различных неполадок в масляной системе.

При попадании в циркуляционное масло воды оно приобретает мутновато-серый цвет. Особенно опасно присутствие в масле забортной воды. При этом необходима тщательная сепарация или отстой масла с подогревом, а если это невозможно его нужно сменить при первой же возможности.

1.4. 9 Особенности работы много машинных установок.

В таких ДЭУ нагрузка и частота вращения ГД, работающих через муфты и редуктор на гребной винт, на номинальном ходовом режиме назначаются также как и для ДЭУ с прямой передачей. Дополнительные потери в муфте, регуляторе отражаются лишь на КПД установки [9]. Однако тип и характеристика муфты существенно влияют на работу дизеля, тяговые свойства ПК и маневренность судна при пуске, перемене хода, торможении винта и в меньшей степени при изменении условий плавания и сопротивления движению судна.

При работе ГД на винт имеются свои особенности, обусловленные характеристиками муфт. Наличие соединительной муфты в составе ПК практически не вызывает изменения передаваемого момента и частоты вращения. Это означает, что моменты на входном и выходном валах равны между собой, а незначительное различие в частотах вращения вызывается потерями в муфте. В дизель-редукторных установках наибольшее распространение получили механические и гидродинамические муфты, а электродинамические встречаются сравнительно редко. Все типы муфт используются как муфты сцепления.В состав гидродинамической муфты входят ротор насоса и ротор гидравлической турбины. В этом случае моменты, потребляемые насосом и развиваемые турбиной, одинаковы и равны эффективному крутящему моменту дизеля, т.е. Мн=Мт=Ме.

Значения мощности на валу насоса и турбины могут быть определены в соответствии с выражениями:

Nн=НнQp/  н=Мн

н=Мн  ; (1.7)

; (1.7)

Nт=НтQp  т=Мт

т=Мт  ; (1.8)

; (1.8)

где Нн=Нт -теоретический напор, создаваемый насосом и равный напору,

срабатываемому турбиной;

Q - подача насоса;

P - плотность масла;

н,

н,  т – КПД насоса и турбины.

т – КПД насоса и турбины.

Исходя из этого, общий КПД будет определяться:

(1.9.)

(1.9.)

При этом потери в соединительной муфте будут определяться величиной скольжения

(1.10)

(1.10)

Возможные варианты работы элементов ПК (например, ГД –гребной винт) при наличии гидродинамической соединительной муфты. При застопоренном гребном винте (ситуация его заклинивания). В этом случае nт= 0,Sм= 100%,ηгм = 0. Учитывая, что частота вращения дизеля не равна нулю (nГД≠0), поэтому вся подводимая мощность будет поглощаться внутренним сопротивлением муфты.

В обычных условиях регулирование частоты вращения винта и скорости хода осуществляется непосредственно дизелями.

|

При этом муфты находятся в состоянии постоянного заполнения. В такой ситуации в многомашинных ДЭУ управление несколькими дизелями производится с центрального пульта фиксированными вариантами положения муфт: "ВКЛЮЧЕНО", "ВЫКЛЮЧЕНО". В первом случае (включенное рабочее состояние муфты) золотник подвода масла открывается полностью. Масло из напорной цистерны по осевому каналу в вале поступает на всасывание насоса в муфты. Энергия движения масла по кругу циркуляции используется в турбине и часть масла через зазоры в прикрытых сливных отверстиях на наружном кожухе сливается в сточную цистерну. Отсюда масло забирается насосом и через фильтры и маслоохладитель перекачивается в напорную цистерну. Опорожнение муфты достигается одновременным открытием сливных отверстий и закрытием золотника подвода масла.

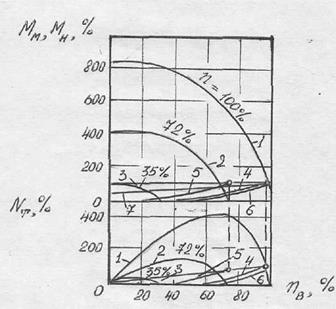

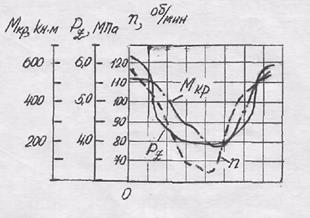

Для определения свойств муфт, используется ее характеристика, под которой понимаются зависимости момента, мощности и КПД от частоты вращения выходного вала. Конкретная характеристика гидромуфты при полном ее заполнении приведена на рис. 1.4. (9).

Характеристика гидродинамической муфты.

Анализ приведенных зависимостей показывает следующее.При постоянной частоте вращения вала дизеля момент муфты возрастает во всем диапазоне частот вращения винта вплоть до его полно остановки (точки nв =0,Sм=100%,ηгм=0 ).При условии поддержания номинальной частоты вращения в различных ситуациях и полном заклинивании винта муфта может передать максимальный момент, равный восьмикратному номинальному моменту дизеля. Это говорит о tom,что гидромуфта весьма надежное устройство с точки зрения сцепления вала дизеля с винтом. При любых скольжениях, возникающих при подключении муфты к работающему дизелю, момент его полностью передается винту, что обеспечивает тяговые и маневренные качества ДЭУ. С увеличением скольжения мощность, отдаваемая винту Nт, сначала возрастает, а затем уменьшается. Её максимальное значение равное четырехкратной величине номинальной мощности дизеля, достигается при nв=0,66nном. С увеличением частоты вращения дизеля максимум снижается и смещается к началу координат. С переходом на характеристику тяжелого винта (например, при ходе с грузом и обрастании корпуса) скольжение муфты возрастает. При этом линия постоянного КПД располагается левее номинальной, а ηгм падает. При ходе с балластом, наоборот, уменьшается разность nТ-nB , а ηгм увеличивается.

Допускаемая нагрузка при снижении частоты вращения вследствие утяжеления или торможения винта, как и в установках с прямой передачей, определяется кривой ограничения  . Если дизель снабжается всережимным регулятором с ограничением нагрузки по фактической частоте вращения, то при торможении винта снижение частоты вращения происходит в соответствии с кривой

. Если дизель снабжается всережимным регулятором с ограничением нагрузки по фактической частоте вращения, то при торможении винта снижение частоты вращения происходит в соответствии с кривой  .При достижении nв=0 частота вращения дизеля снизится до минимально устойчивой, что и приведет к его остановке.

.При достижении nв=0 частота вращения дизеля снизится до минимально устойчивой, что и приведет к его остановке.

В случае сохранения полного крутящего момента (Pе=  =const) частота вращения дизеля ко времени заклинивания винта (nв=0) снизилась бы на 40%. Такой скоростной режим не допускается из-за перегрева муфты. Поэтому с переходом на "тяжелый" винт требуется уменьшить частоту вращения, а в случае заклиниваниявинта - остановить дизель. Типичным примером утяжеления винта является остановка или отключение одного из дизелей.

=const) частота вращения дизеля ко времени заклинивания винта (nв=0) снизилась бы на 40%. Такой скоростной режим не допускается из-за перегрева муфты. Поэтому с переходом на "тяжелый" винт требуется уменьшить частоту вращения, а в случае заклиниваниявинта - остановить дизель. Типичным примером утяжеления винта является остановка или отключение одного из дизелей.

Дизели, работающие на винт через муфту, независимо от типа муфты и наличия всережимного регулятора по требованию Регистра должны иметь регулятор безопасности. Он как бы страхует работу всережимного регулятора и защищает дизель от разноса при внезапном отключении муфты.

В связи с частотой работы при пониженных скоростных режимах всережимный регулятор должен дополняться устройством ограничения нагрузки, предохраняющим дизель от возможной перегрузки при отключении муфты или остановки одного из дизелей.

1.5. Особенности работы установки на винт регулируемого шага.

При работе ДЭУ с ВРШ имеется возможность дополнительного изменения нагрузки путем воздействия на шаг винта. При этом наряду с положительными качествами, которые отмечались ранее, представляется возможность компенсировать влияние внешних факторов на характеристику винта и исключить режимы работы в области "тяжелого" винта. В то же время при работе на ВРШ условия для перегрузки дизеля значительно, более вероятны, чем при работе на ВФШ. Эти обстоятельства выдвигают ряд специфических требований к системам управления, защиты и к назначению режимов.

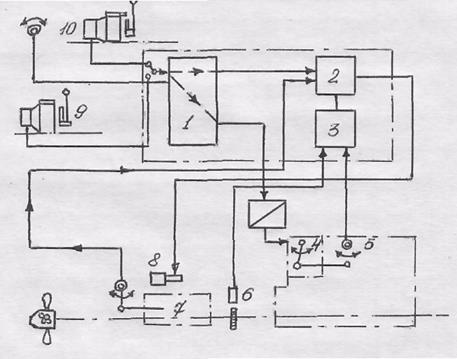

Наиболее полно этим требованиям удовлетворяет система дистанционного автоматизированного управления (рис. 1.5),[9].

Схема дистанционного управления ДЭУ с ВРШ (дизель Пилстик 6РС2-3  )

)

Рис.1.5. (I - комбинатор; 2,7,8 -элементы механизма изменения шага; 3 - регулятор нагрузки; 4 - всережимный регулятор; 5 - рейка топливных насосов; 6 - датчик частоты вращения винта; 9 - рукоятка телеграфа в ЦПУ; 10 - рукоятка телеграфа на ходовом мостике).

Представленная схема включает устройство комбинированного программного изменения шага и частоты вращения (поз.1) и регулятор нагрузки (поз.3). В многомашинных ДЭУ предусматривается также и автоматическое распределение нагрузки между дизелями. Комбинатор воздействует на всережимный регулятор (поз.4) и элементы механизма изменения шага (поз.2,7,8). Регулятор нагрузки работает во взаимодействии с регулятором шага 2 и датчиками входных сигналов по положению рейки топливных насосов (поз.5) и частоты вращения винта (поз.6). Командные сигналы на задание частоты вращения n и шага винта вводятся рукоятками телеграфов на ходовом мостике или из ЦПУ.

Особенности работы дизеля на ВРШ прослеживаются на всех стадиях задания режимов. Пуск и прогревание дизеля производится только из ЦПУ или с местного пульта управления. Дизель работает в режиме холостого хода при конструктивном нулевом упоре винта. Только после прогревания и проверки рабочих параметров управление передается на мостик и сообщается о готовности дизеля.

Последующие изменения режимов работы дизеля и хода судна осуществляются переключением рукоятки телеграфа на мостике. Командный сигнал поступает в комбинатор и разделяется на сигнал заданного шага Н/D и частоты вращения n в соответствии с комбинаторной диаграммой [9]. Она охватывает все возможные режимы работы ДЭУ при маневрировании и эксплуатационных ходах судна. С её помощью можно определить характерные сочетания Н/D и n, при которых обеспечиваются максимальный упор винта на швартовах и режимы длительной эксплуатационной и максимальной мощности.

К другим особенностям работы дизеля относится действие регулятора нагрузки. В процессе маневрирования из-за инерции судна и на установившихся режимах вследствие влияния внешних факторов на сопротивление движению судна возможны перегрузки дизеля или, наоборот, недоиспользование мощности. Благодаря регулятору нагрузки такие условия автоматически устраняются корректированием шага винта. При всех внешних возмущениях путем изменения шага винта можно стабилизировать нагрузку Ре(Ме) и мощность дизеля. Область нагрузок и частот вращения охватывается программами [9]. Задание программ регулятора нагрузки возможно только из ЦПУ и производится в соответствии с техническим состоянием дизеля или спецификой работы судна. Выбор оптимальных программ особенно важен для траулеров, буксиров, судов ледового плавания, так как позволяет существенно улучшить тяговые свойства и без перегрузки дизеля получить необходимую скорость хода во льдах, с тралом, с буксиром. С использованием регулятора нагрузки решаются и другие важные задачи по оптимизации управления дизелем в частности:

- оптимизируется подача топлива во всем диапазоне скоростных режимов независимо от обрастания, глубины под килем, мертвой зыби, встречного ветра;

- улучшаются маневренные качества судна и сокращается тормозной путь при экстренной остановке;

- осуществляется автоматическая защита дизеля от перегрузки при выходе из строя ТНВД, форсунок отдельных цилиндров, а при внезапном разобщении муфт или остановке

дизеля в многомашинных ДЭУ режимы работы отдельных дизелей определяются соответствующей программой [9];

- обеспечивается лучшее использование ресурса дизеля путем

переключения программ и приведения их в соответствие с

состоянием дизеля, сортом применяемого топлива;

- стабилизируется частота вращения на режимах работы с

валогенератором при переменных внешних условиях, а при

колебаниях тока в цепи валогенератора поддерживается

полная загрузка главных дизелей.

Необходимо отметить, что регулятор нагрузки осуществляет только автоматическую коррекцию шага по Фактической частоте вращения, а не автоматический выход на режим полного хода по временной программе. Тем не менее, он предохраняет дизели от небрежного обращения с рукоятками управления на мостике или в ЦПУ. Его динамические характеристики удовлетворяют требованиям переходных режимов при маневрировании, в том числе и в таких тяжелых условиях, как быстрое изменение шага винта с полного хода "ВПЕРЕД" на полный ход "НАЗАД".

Во избежание частых изменений положения лопастей винта регулятор настраивается на воздействие сравнительно плавных внешних возмущений (длительность возмущения свыше 5 с, зона нечувствительности +-I}5  2%) и в штормовых условиях, как правило не используется.

2%) и в штормовых условиях, как правило не используется.

Важные преимущества, получаемые от применения программных регуляторов нагрузки, привели к тому, что комбинированное воздействие на шаг винта и частоту вращения дизелей в сочетании с автоматической коррекцией шага является основным способом управления в ДЭУ ВРШ табл.1.1. [9] ( основной режим работы мостик, ЦПУ).

Способ управления ДЭУ

Таблица 1.1.

| Спoco6 управления | Место поста управления | Положение органов поста управления | |||||||||

| Комбинатор | Постоянная частота вращения | Регулятор нагрузки | Резервная система управления | ||||||||

| Раздельное управление | |||||||||||

| Основной режим работы | МОСТИК | комбинатор | Выкл. | Вкл. | Выкл. | ||||||

| С постоян-ной частотой вращения | - - - | - - - - | Вкл. | Выкл. | Выкл. | ||||||

| Неисправность регулятора нагрузки. | Мостик | Комбинатор | Выкл. | Выкл. | Выкл. | ||||||

| При неисправном канале частоты вращения комбинатора. | Мостик | Комбинатор | Вкл. | Выкл. | Выкл. | ||||||

| Неисправна главная система управления. Перекладка шага кнопками: «Вперед», «Назад», частота вращения постоянная. | Мостик | Комбинатор | Вкл. |

*

| Вкл. | ||||||

| Тоже, но управление частотой вращения комбинатором | Мостик | комбинатор | Выкл. | * | Вкл. | ||||||

| Управление шагом и частотой вручную с помощью редукционных клапанов. | ЦПУ | Раздельное управление | * | Вкл. | * | ||||||

| То же, но без регулятора нагрузки. | ЦПУ | То же | * | Выкл. | * | ||||||

| Основной режим работы | ЦПУ | комбинатор | Выкл. | Вкл. | * | ||||||

| Примечание: * - положение выключателя не имеет значения, так как не влияет на выбор режима управления. | |||||||||||

Другие возможные способы управления рассматриваются как частные или аварийные. Например, при необходимости использовать валогенераторы на режимах маневрирования осуществляется способ управления (с постоянной частотой вращения, табл.1.1.), обеспечивающий работу главных дизелей по нагрузочной характеристике с постоянной номинальной частотой вращения.

В случае выхода из строя системы ДАУ предусматривается аварийное управление из ЦПУ с местных постов (управление шагом и частотой вручную с помощью редукционных клапанов и то же, но без регулятора нагрузки, табл.1.1.).

К другим особенностям работы дизелей на ВРШ относят наличие режимов холостого хода и работу с малой нагрузкой при повышенной частоте вращения.

Из опыта эксплуатации следует, что на выбор способов управления (Н/D =var, n =var) или (H/D=var, n=const) оказывает влияние также степень загрязнения газовпускных трактов на режимах маневрирования. Критерием здесь является температура выпускных газов. При температуре tr<300°С характерный для комбинаторных режимов отмечается значительное отложение в трактах жидких масляных остатков.

Чаще всего на ВРШ работают среднеоборотные дизели с редукторной передачей, система непосредственного реверсирования которых может сохраняться, как резервное средство на случай заклинивания лопастей гребного винта.

Однако высокие маневренные качества и возможность стабилизации режимов позволяет с успехом использовать ВРШ и в ДЭУ с прямой передачей и с МОД. По данным [9] например, в сравнении с однотипными судами "Новгород" применение ВРШ на т/х "Новомиргород" с дизелем 6RD 76 при экстренном торможении с полного хода "ВПЕРЕД" дает сокращение выбега судна в 1,5-2 раза и переходный режим протекает без превышения номинального крутящего момента и давления Pz (рис.1.6.).

Изменение параметров дизеля при реверсировании

Рис.1.6. ("Новомиргород")

Кроме того, из-за уменьшения числа пусков в среднем в 10 раз изменение параметров на режимах маневрирования характеризуется меньшими скоростями нарастания давления  Р/

Р/  φ и меньшими колебаниями температур стенок камеры сгорания.

φ и меньшими колебаниями температур стенок камеры сгорания.

1.6. 11 Экономичность работы установок.

Доля расходов на топливо в общих эксплуатационных затратах на судно составляет 25-30% и возрастает с увеличением грузоподъемности и скорости хода судна, агрегатной мощности главных и вспомогательных дизелей. Поэтому снижение расхода топлива является одной из главных задач, решаемых на этапах проектирования и эксплуатации теплоходов.

Экономичность каждого из элементов ДЭУ оценивается его КПД и в различной степени отражается на экономичности ДЭУ в целом.

Для транспортного судна энергия, используемая по прямому назначению на перевозку, сохранение грузов и обслуживание пассажиров, относится к полезной, а энергия, затрачиваемая на обслуживание главных и вспомогательных дизелей, экипажа и судна в целом - к потерям. Развитие современных ДЭУ идет по пути уменьшения расходов энергии на вспомогательное потребление [9].

Современные ДЭУ оборудуются турбогенераторами, работающими на паре от УК, вакуумными BOУ, использующими тепло воды, охлаждающей дизели, валогенераторами, гидроприводом ВМ. При этом не только уменьшаются расходы топлива, масла, но повышается ресурс вспомогательных дизелей, котлов.

Экономичность ДЭУ во многом зависит от согласования режимов работы механизмов, их технического состояния, использования средств утилизации, рационального распределения расходов топлива на главные и вспомогательные потребители. Все это отражается на КПД установки. Исхода из этого, под КПД установки понимается отношение полезной энергии, потребляемой на транспортные расходы (перевозка, подготовка и сохранение груза и обслуживание пассажиров), ко всей энергии, затрачиваемой на установку [9]:

ηDЭу=  , (1.11.)

, (1.11.)

где Ев - энергия, подводимая к гребным винтам;

Ег - энергия, расходуемая на подогрев груза (танкеры) или его охлаждение (рефрижераторные теплоходы),сюда же относятся расходы на вентиляцию и подогрев в трюмах сухогрузных теплоходов;

Еп – энергия, затрачиваемая на обслуживание пассажиров;

Gу – расход топлива на установку;

Qу – теплота сгорания смеси топлива, расходуемого на всю установку.

Для конкретных типов судов, например, транспортных теплоходов (при отсутствии затрат энергии на сохранение груза Ег=0 и отсутствии пассажиров Еп=0) КПД установки определяется по формуле:

ηдэу=ηегд ·ηпгд ·х, (1.12)

где ηегд – эффективный КПД главных дизелей;

ηпгд – КПД главной передачи;

Х – доля расходуемого топлива на главные дизели.

Значения ηпгд могут быть приняты в зависимости от типа передачи: прямая 0.97-0.99, гидрозубчатая 0.95-0.97, электрическая на постоянном токе 0.80-0.87.

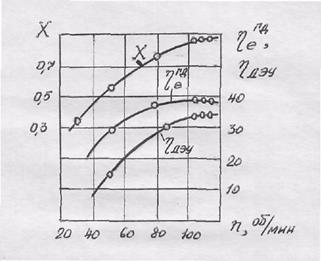

Значения ηдэу , ηегд и Х могут изменяться в зависимости от режима работы установки. Их количественные значения приведены на рис.1.7. [ 9 ]

|

Изменение ηдэу, ηегд и Х от частоты вращения

Рис.1.1 (сухогруз типа т/х "Архангельск")

К возможным путям увеличения ηдэу относят повышение КПД главных дизелей и снижение потерь энергии в передаче. Однако экономичность главных дизелей оказывает решающее влияние на ηдэу, так как доля расхода топлива на этот потребитель является наибольшей. В то же время режим работы с максимальным КПД главных дизелей не обязательно соответствует максимуму КПД (рис. 1.7.). При увеличении частоты вращения ηДЭУ растет до тех пор, пока приращение доли расхода топлива на главные дизели преобладает над уменьшением ηеГД. Максимум ηДЭУ достигается при больших частотах вращения, чем максимум ηеГД.

При уменьшении частоты вращения ηДЭУ снижается быстрее

ηеГД из-за уменьшения доли расхода топлива на главные дизели.

12 Решающими факторами повышения ηeГД являются [25]:

- дальнейшее Форсирование дизелей на основе совершенствования систем газообмена и наддува и повышение КПД турбокомпрессоров;

- использование конструкций, допускающих организацию рабочего цикла с высоким значением максимального давления сгорания Pz;

- применение длинноходовых и сверхдлинноходовых дизелей с

прямоточно-клапанной продувкой (отношениеS/D)=2,5…3,85);

- согласование эксплуатационных режимов с характеристиками

удельного расхода топлива Ве=ƒ(n)

- применение керамики и композитных материалов, ограничивающих теплообмен между газом и стенками цилиндра;

- использование энергии выпускных газов в силовых турбинах комбинированных дизелей.

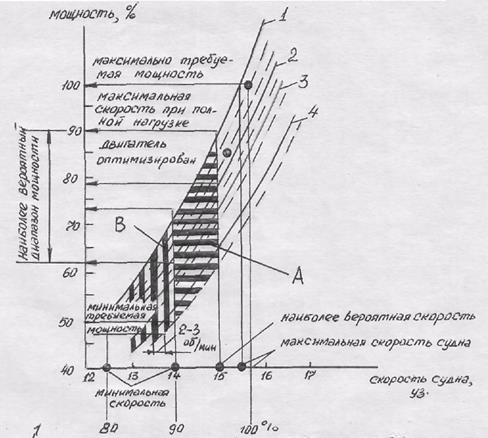

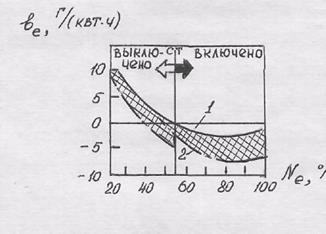

Дальнейшее повышение экономичности на 2-3% путем согласования эксплуатационных режимов с характеристикой Ве=ƒ(n) является результатом совместного действия конструктивных и эксплуатационных факторов (рис. 1.8.) [9].

Диапазоны скорости - мощности на эксплуатационных

режимах полного хода (А) и экономичного хода (В)

Рис. 1.8. (------- при обросшем корпусе; - - - - при чистом корпусе; • - двигатель оптимизирован; 1- судно с грузом включая, морской запас; 2 – то же без морского запаса; 3 – судно с балластом, включая морской запас, 4- то же без морского запаса).

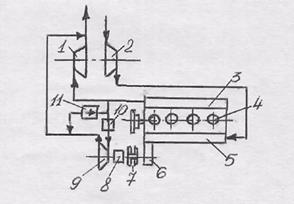

Одним из средств повышения КПД судовых дизелей и ДЭУ в целом, как отмечалось выше, является применение силовой турбины. При КПД турбокомпрессора ηтк›0,65 ,необходимые параметры наддува (давление и расход воздуха) можно получить, направляя в турбину не весь поток газов, а только его часть (90% и более). Остальной газ параллельным потоком отводится в силовую турбину, связанную через муфту и редуктор с валом дизеля (рис. 1.9.) [9].

|

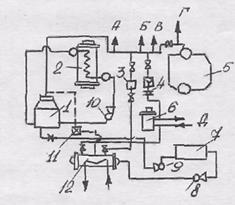

Схема подключения силовой турбины к дизелю "Зульцер" типа RТА.

Рис 1.9. (I - турбина; 2- компрессор; 3 – выпускной коллектор; 4 - главный дизель; 5 - воздушный рессивер; 6 - механизм отбора мощности на валогенератор; 7 - гидромуфта; 8 - редуктор силовой турбины; 9 - силовая турбина; 10 - заслонка подвода газа к силовой турбине; II - клапан перепуска газа). Соответствующая автоматика управляет газоперепускным клапаном и муфтой. При снижении мощности дизеля до 55% клапан закрывается, муфта отключается и весь газ направляется в наддувочный турбокомпрессор. Таким образом, осуществляется своеобразное регулирование мощности турбокомпрессора, улучшение параметров наддува и экономичность дизеля во всем диапазоне эксплуатационных режимов (рис.1.10.).

|

Изменение удельного расхода топлива на различных режимах.

Рис. 1.10. (I – без силовой турбины; 2 - при включении силовой турбины).

Дальнейшее повышение КПД установок после мероприятий, связанных с увеличением КПД главных дизелей и передач, может быть осуществлено путем глубокой утилизации тепловых потерь и применяемых способов привода ВМ.

Утилизация тепловых потерь в главных, а в некоторых случаях и вспомогательных дизелей, позволяет существенно уменьшить расходы топлива на вспомогательные потребители. На теплоходах часть энергии выпускных газов традиционно используется в утилизационных котлах для получения водяного пара. В зависимости от системы охлаждения газов и способа использования пара возможны различные схемы утилизации [9]:

I). Пар от УК во время хода направляется в систему подогрева топлива, воды, воздуха и на другие нужды, т.е. происходит замещение ВК утилизационными, в которых из-за ограниченной производительности срабатывается 1/3-1/2 часть располагаемой теплоты газов (в этом случае такие системы называют системами частичной утилизации).

2). Основная часть пара используется в утилизационной ПТУ, работающей по циклу Ренкина (утилизационный турбогенератор вырабатывает электроэнергию, идущую на привод ВМ, освещение и другие потребители); в этом случае утилизационная установка во время хода полностью или частично замещает вспомогательные дизели и в связи с повышенной производительностью котлов утилизируется большая часть (2/3 - 3/4) располагаемой теплоты газов и такие системы называются системами глубокой утилизации.

3). Излишки пара не сбрасываются в конденсатор, а в виде избыточной энергии на режимах полного хода (NеГД>50%) передаются на винт. В этом случае совместная работа главного дизеля и утилизационного турбогенератора на винт осуществляется через механизм отбора избыточной мощности турбогенератора на редуктор главной передачи. При этом автоматически обеспечивается стабилизация частоты вращения генератора в рабочем диапазоне частот вращения главного дизеля. В такой схеме кроме утилизации части теплоты наддувочного воздуха, предусматривается возможность дополнительного отбора теплоты выпускных газов путем генерирования пара низкого давления, направленного в последнюю ступень турбины.

4). Утилизация энергии выпускных газов силовой турбины, работающей совместно с валогенератором главного дизеля на замещение вспомогательных дизелей. В высокоэкономичных судовых дизелях с низкой температурой газов за турбиной (220…240°С) такая схема позволяет рационально сочетать простые схемы утилизации с высокой топливной экономичностью, низкой стоимостью, малыми затратами на обслуживание установки. В этом случае энергетический КПД установки повышается вследствие совместного воздействия на эффективный КПД главного дизеля и снижения расхода энергии на вспомогательное потребление.

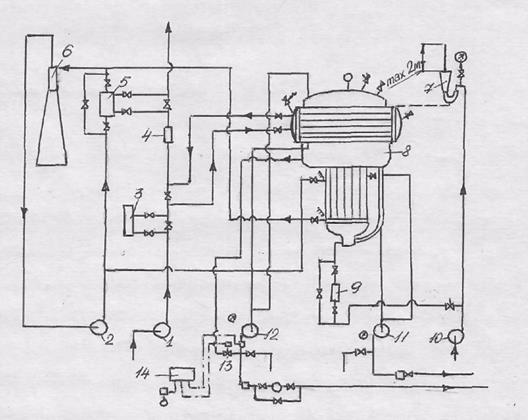

Наиболее широкое распространение на сухогрузных теплоходах получила первая схема утилизации тепловых потерь. Но из-за малых расходов пара и отсутствия постоянных потребителей эффективность её ограничена, особенно при плавании в летнее время или в тропических районах. В качестве примера на рис. 1.11. приведен вариант такой схемы.

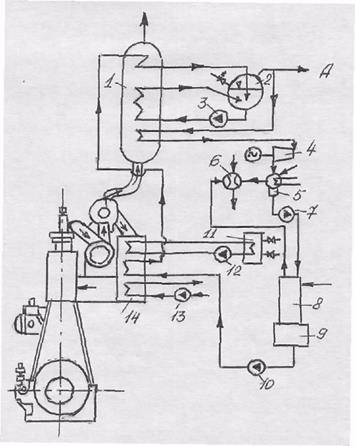

Принципиальная схема утилизационной установки т/х "Герои Панфиловцы"

|

Рис.1.11. (I - сепаратор пара; 2 - утилизационный котел

КУП 165/7; 4 - клапан редукционный с дроссельной шайбой; 5 - вспомогательный котел КАBI,67, Р = 0,7 МПа; 6 - водоопреснительная установка Д5У; 7 - теплый ящик; 8 - конденсатный насос; 9 -питательный насос; 10 - циркуляционный насос; 11 - регулировочный клапан; 12 - охладитель конденсатора; трубопроводы А - к реле давления; Б – к потребителям пара; В - в систему паротушения; Г - в систему подогрева масла, топлива, воды; Д - выход и вход горячей воды).

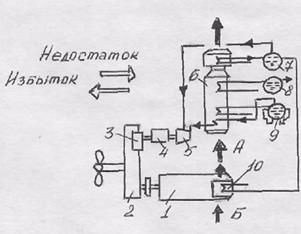

Схема глубокой утилизации для дизелей "Зульцер" RTA приведена на рис.1.12.

Принципиальная схема глубокой утилизации тепловых потерь

Рис.1.12.(I - утилизационный котел; 2 - сепаратор пара; 3 - циркуляционный насос; 4 - турбогенератор; 5 - конденсатор; 6 - эжектор; 7 - конденсатный насос; 8 - вакуумный деаэратор; 9 - теплый ящик; 10 - питательный насос; 11 - подогреватель горячей воды; 12 - циркуляционный насос; 13 - насос забортной воды; 14 - трехступенчатый воздухоохладитель; А - к потребителям насыщенного пара)

Принципиальная схема глубокой утилизации тепловых потерь с валотурбогенератором приведена на рис. 1.13 [9].

Схема глубокой утилизации с валогенератором.

Рис.1.13. (I - главный дизель; 2 - редуктор; 3 - гидромеханический редуктор; 4,5 - турбогенератор; 6 -утилизационный котел; 7 - сепаратор пара низкого давления для последней ступени УТГ; 8 - сепаратор пара среднего давления для общих нужд; 9 - вспомогательный котел; 10 - воздушный экономайзер в воздухоохладителе главного дизеля; А - вход газа; Б -вход воздуха).

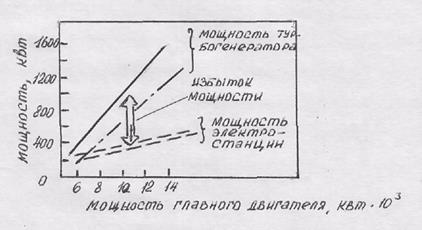

Реализация такой схемы возможна при использования высоко-форсированных четырехтактных дизелей, которые имеют повышенную температуру выпускных газов. При условии полного замещения вспомогательных дизелей и ВК избыточная мощность утилизационного турбогенератора на режимах полного хода (Nегд>50%) может превышать потребности судна в электроэнергии в 2-3 раза (рис 1.14. [9]).

К вопросу оценки избыточной мощности утилизационного турбогенератора

Рис. 1.14. (---- по схеме глубокой утилизации с валогенератором (рис. 1.13.); — • — • — без использования воздушного экономайзера и пара низкого давления).

В современных ДЭУ используются и схемы утилизации второй основной потери тепла главных дизелей- теплаохлаждающей воды.

Вода, вышедшая из дизелей, может использоваться как греющая среда в различных ТА (подогревателей воды, топлива, масла) в испарителях котловой и питьевой воды, а иногда и для отопления. Однако достаточно широкое применение на теплоходах нашли пока только вакуумные BOУ, которые дают возможность "срабатывать" значительный теплоперепад и достигать существенного экономического эффекта. Расчеты и опыт показывают целесообразность приготовления пресной воды в рейсе из забортной для увеличения грузоподъемности судна и повышения КПД установки. Расход тепла на ВОУ для сухогрузного теплохода составляет 1,7 - 2,8 % расхода тепла на главный дизель и возрастает до 2 - 3,4% для танкера в связи с большими расходами пресной воды на питание котлов. Выход пресной воды для установки Nегд=7500 квт мог бы составлять 50 - 60 т/сут, что в нормальных условиях плавания значительно превосходит суточный расход пресной воды. Поэтому в BOУ транспортных судов ограничиваются приготовлением пресной воды 15 - 20 т/сут.

Наиболее экономичными являются вакуумные В0У поверхностного типа,

приведенные на рис. 1.15. [9].

Схема включения испарительной установки типа "Атлас" в систему охлаждения дизеля

Рис.1.15.(I - насос забортной воды; 2 - насос пресной воды; 3 - воздухоохладитель; 4 - маслоохладитель; 5 - водоохладитель; 6 - главный дизель; 7 - эжектор; 8 -испаритель; 9 - ротаметр; 10 -эжекторный насос; 11 - рассольный насос; 12 - конденсатный насос; 13 - электромагнитный клапан; 14 - соленомер).

Расход электроэнергии на ВОУ такого типа составляет 4-6 кВт. ч. на тонну дистиллята (для безповерхностных 12 - 15 кВт. ч.). В качестве греющей среды используется охлаждающая вода главных дизелей с температурой 60 - 65°С. Испарение забортной воды происходит при низкой температуре 30 - 40°С и соответствующим давления 0,0043 - 0,0075 МПа, что обеспечивает высокую надежность и малое накипеобразование. Испаритель подключен параллельно к водоохладителю главного дизеля. Это дает возможность поддержать оптимальные температуры воды в системе охлаждения независимо от режима работы испарителя и использовать его как резервное средство охлаждения пресной боды в случае выхода из строя основного водоохладителя. Возможна и последовательная схема включения (с байпасным трубопроводом). По выходе из испарителя температура пресной воды понижается на 5 - 15°С и возвращается в систему охлаждения дизеля за водоохладителем. Забортная вода подается в конденсатор испарителя из напорной магистрали забортной воды. Температура её по выходе из конденсатора повышается на 4 - 8°С. Испаритель питается забортной водой от эжекторного насоса через измерительное устройство (ротаметр). Расход забортной воды, подаваемой в камеру испарения ,в 3 - 4 раза больше производительности испарителя. При нормальной работе испарителя содержание хлоридов не превышает 6 мг/л. Допускаемая температура забортной воды 28 - 30°С.

На режиме полного хода в испаритель направляется часть охлаждающей пресной воды, так что используемое тепло составляет  1/4 располагаемого. Повышение КПД ДЭУ при использовании тепла охлаждающей воды в вакуумном испарителе оценивается условно исходя из предположения, что при его отключении такое же количество дисциллата получается в обычном испарителе, работающем на паре от ВК [9] .

1/4 располагаемого. Повышение КПД ДЭУ при использовании тепла охлаждающей воды в вакуумном испарителе оценивается условно исходя из предположения, что при его отключении такое же количество дисциллата получается в обычном испарителе, работающем на паре от ВК [9] .

=

=  /(1-az), (1.13)

/(1-az), (1.13)

где а - относительный расход топлива на ВК в связи с расходом части пара на B0У;

z- доля расхода топлива на ВК.

Для сухогрузных теплоходов а = 0,25 общего расхода топлива на ВК и достигает 0,3 общего расхода топлива на собственные нужды установки для танкеров. При а = 0,25 и z= 0,05 для рассматриваемого примера повышение ηу от включения испарителя будет определяться  /ηу=1/(1-az)=1/(1-0,25•0,05)=1,012. Это означает, что ηу возрастает на 1,2% и расход топлива уменьшается на 11,85 кг/ч или с учетом расхода электроэнергии на привод насоса BOУ экономия топлива составляет около 10 кг/ч. К числу потерь энергии в ДЭУ относятся и потери в приводе ВМ. В ДЭУ транспортных теплоходов подавляющее число BM, в том числе и обслуживающих главные дизели, имеют автономный привод от электродвигателей. В ДЭУ малой мощности часто применяют дизели с навешенными механизмами. Несмотря на ряд конструктивных и эксплуатационных достоинств, для автономного электрического привода характерны сравнительно низкий КПД. Потери в передаче ,состоящие из потерь в генераторах, в сети и электродвигателях составляют 20 - 35% от передаваемой мощности. Учитывая, что КПД вспомогательных дизелей ниже КПД главных, поэтому становится ясным проявление практического интереса к схемам привода механизмов от валогенератора

/ηу=1/(1-az)=1/(1-0,25•0,05)=1,012. Это означает, что ηу возрастает на 1,2% и расход топлива уменьшается на 11,85 кг/ч или с учетом расхода электроэнергии на привод насоса BOУ экономия топлива составляет около 10 кг/ч. К числу потерь энергии в ДЭУ относятся и потери в приводе ВМ. В ДЭУ транспортных теплоходов подавляющее число BM, в том числе и обслуживающих главные дизели, имеют автономный привод от электродвигателей. В ДЭУ малой мощности часто применяют дизели с навешенными механизмами. Несмотря на ряд конструктивных и эксплуатационных достоинств, для автономного электрического привода характерны сравнительно низкий КПД. Потери в передаче ,состоящие из потерь в генераторах, в сети и электродвигателях составляют 20 - 35% от передаваемой мощности. Учитывая, что КПД вспомогательных дизелей ниже КПД главных, поэтому становится ясным проявление практического интереса к схемам привода механизмов от валогенератора

Дата добавления: 2020-12-11; просмотров: 931;