ИДЕНТИФИКАЦИЯ ЧУГУНОВ ПО СТРУКТУРНЫМ СОСТАВЛЯЮЩИМ

Чугун широко применяется в машиностроении в качестве конструкционного материала для изготовления корпусных деталей машин и механизмов (корпуса насосов, детали запорной и регулирующей арматуры, станины станков и др.) методом литья. Этому способствует ряд особенностей, присущих чугуну:

являясь продуктом первичной переработки железных руд, чугун имеет более простую технологию обработки и более низкую (в сравнении со сталью и другими сплавами) себестоимость;

обладает хорошими литейными свойствами, поэтому изготовление корпусных деталей довольно сложной формы методом литья является наиболее технологичным и экономически оправданным в сравнении с другими методами обработки (ковка, штамповка, механическая обработка);

обладает довольно хорошей сопротивляемостью коррозионному разрушению при ограниченном применении специальных мер по защите от воздействий коррозионно-активной среды.

Свойства чугуна существенно зависят от состава и структуры, поэтому для специалистов, практическая деятельность которых будет связана с проектированием, сооружением и эксплуатацией трубопроводов, предназначенных для транспортирования нефти и нефтепродуктов, представляется важным изучение методов идентификации чугуна по структуре для более обоснованного использования свойств чугунных деталей.

При выполнении данной лабораторной работы студенты приобретают навыки распознавания, идентификации чугуна по структурным составляющим и изучают свойства, характерные для отдельных его разновидностей.

1.1. РАЗНОВИДНОСТИ ЧУГУНОВ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

Чугун является продуктом первичной переработки железной руды в домнах. Теоретически (по диаграмме Fe-Fe3C на рис. 1.1) чугун может содержать от 2,14% до 6,67% углерода; практически он обычно содержит до 4,3%С. При более высоком содержании углерода чугун становится очень твёрдым, труднообрабатываемым и хрупким. Кроме углерода чугун ещё содержит кремний (от 0,5 до 4,5%), марганец (от 0,4 до 1,3%), а также серу (0,08-0,12%) и фосфор (0,3-0,8%), небольшое количество примесей хрома, никеля и других элементов. Как это часто бывает, входящие в состав чугуна компоненты оказывают противоречивое влияние на его свойства. Так, кремнийспособствует графитизации углерода, делает чугун более мягким, легко обрабатываемым; марганец препятствует графитизации и способствует образованию цементита Fe3C, т.е. повышает прочность, твёрдость и хрупкость чугуна. Сера снижает жидкотекучесть, способствует, как и марганец, отбеливанию чугуна, поэтому является нежелательной примесью. Фосфор - полезная примесь, повышает жидкотекучесть при сохранении твёрдости и износостойкости чугуна. Никель, хром, алюминий, молибден и другие элементы улучшают свойства чугуна. Специальные чугуны, ферросплавы (ферромарганец, ферросилиций), используемые при выплавке сталей, содержат повышенное количество марганца и кремния.

Примерно 80% выплавляемого в домнах чугуна предназначается для переплавки в сталь (передельные чугуны, ферросплавы), часть чугуна используется для изготовления деталей методом литья (литейные чугуны). Именно литейные чугуны, обеспечивающие возможность получения отливок с заданными свойствами, рассматриваются в настоящей работе более подробно.

По содержанию углерода и по структуре чугуны делятся на три разновидности: доэвтектические, эвтектические и заэвтектические.

Структура эвтектического чугуна при 4,3% С на 100% состоит из ледебурита, который при комнатной температуре является механической смесью перлита и цементита и характеризуется наименьшей температурой плавления. Присутствие цементита в структуре эвтектического чугуна в виде сплошной сетки, в которой размещены колонии перлита, способствует повышению его твёрдости (НВ > 600) и хрупкости.

Доэвтектические чугуны (от 2,14 до 4,3% С) кроме ледебурита имеют в структуре перлит и цементит (вторичный). Регулируя температуру охлаждения, в структуре отливок из доэвтектического чугуна можно получать свободный графит, что приводит к снижению твёрдости и повышению пластических свойств.

Заэвтектические чугуны (выше 4,3% С) кроме ледебурита содержат в структуре цементит первичный; по причине высокой твёрдости и хрупкости отливок заэвтектические чугуны в основном используются для передела в сталь.

Управляя режимом охлаждения, изменяя состав (путём введения модификаторов), и структуру чугуна можно получать отливки с разными свойствами.

При быстром охлаждении отливок из чугуна углерод не успевает выделиться из связанного (Fe3C) состояния, чугун получается очень твёрдым, хрупким, с изломом белого цвета, поэтому его называют белым. Отливки из белого чугуна практически невозможно подвергать механической обработке, поэтому этим способом изготавливают непосредственно методом литья размольные элементы мельниц, дробилок для измельчения полезных ископаемых (шары), опорные (траки) и породоразрушающие элементы землеройных машин и т.д.

|  |  | |||

При медленном охлаждении отливок часть углерода в них выделяется в виде графита, имеющего форму изогнутых в пространстве пластин (рис. 1.2, а); чугун в изломе имеет серый цвет и называется серым. Достоинства серого чугуна: хорошая жидкотекучесть, малая твёрдость, хорошая обрабатываемость, высокие демпфирующие возможности (станина из серого чугуна хорошо гасит колебания и вибрации, возникающие при работе станка).

а б в

Рис. 1.2. Структура чугуна:

а – серого, б – высокопрочного, в – ковкого

(при большом увеличении показана объёмная форма отдельных графитных включений)

Недостаток - повышенная хрупкость, особенно при действии ударных нагрузок (пластины углерода при этом играют роль скрытых надрезов, по ним обычно проходит линия разрушения).

Промышленностью выпускается 9 марок серого чугуна (ГОСТ 1412-85), начиная с СЧ 10 и далее: СЧ 12, СЧ 15 и т.д. до СЧ 35. Цифры в маркировке означают предел прочности при изгибе в Н/м2 (кгс/мм2).

Применяется серый чугун для изготовления методом литья изделий, испытывающих при работе небольшие статические нагрузки (детали запорной и регулирующей арматуры трубопроводов, корпуса насосов, редукторов, швейных машин, станины станков, радиаторы водяного отопления, трубы канализации и т.д.).

При введении в расплав чугуна модификаторов (магний, церий) графитные включения приобретают округлую, шаровидную форму (рис. 1.2, б). Чугун становится более прочным, лучше переносит ударные нагрузки. Такой чугун называется высокопрочным. Промышленность выпускает 8 марок высокопрочного чугуна от ВЧ 35 до ВЧ 100 (ГОСТ 7293-85). Буквы в маркировке означают "высокопрочный чугун", цифры – предел прочности при растяжении в Н/м2 (кгс/мм2). Из высокопрочного чугуна изготавливают детали, испытывающие при работе динамические нагрузки (коленчатые валы двигателей большегрузных автомобилей и кораблей, корпуса насосов, станины высокоточных станков, прессов и др.).

В процессе длительного отжига (рис. 1.3) отливок из белого чугуна графитные включения получают ещё одну форму – хлопьевидную (рис. 1.2, в). Такой чугун называется ковким (название условное: ковать нельзя!). В маркировке этих чугунов, например КЧ 33, буквы означают "ковкий чугун", цифровое обозначение аналогично высокопрочному чугуну. Из него изготавливают детали, работающие при больших статических и динамических нагрузках, например тройники, вентили, крестовины, корпуса запорной и регулирующей арматуры нефтяных, газовых и водопроводных сетей, крюки подъёмных кранов, гаечные ключи и др.

оС

оС

950-1000оС

Ас1

Ас1

|

720-740оС

|

20-25 ч 10-15 ч 6-12 25-30 ч Время, ч

Рис.1.3. График отжига белого чугуна для переработки

в ковкий чугун с феррито-перлитной структурой

Изменяя химический состав и технологию изготовления, можно изготовить отливки из жаростойкого чугуна (ГОСТ 7769-82) – 20 марок, от ЧХ 1 до ЧНХТ, имеющего достаточно высокие значения временного сопротивления на разрыв и изгиб, а также поверхностную твёрдость. Его применяют для изготовления корпусных элементов, загрузочных устройств, колосников промышленных печей и нагревательных устройств.

Важную роль в машиностроении играют антифрикционные чугуны (ГОСТ 1585-85) – три марки серого чугуна (АЧС 1… АЧС 3) и две марки высокопрочного чугуна (АЧВ 1, АЧВ 2). Из этого чугуна изготавливают детали тормозных устройств (диски, барабаны, башмаки, колодки и пр.) различных механизмов.

1.2. СТРОЕНИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА БЕЛЫХ И ГРАФИТНЫХ ЧУГУНОВ

Согласно диаграмме Fe-Fe3C(см. рис.1.1), белые чугуны в зависимости от количества углерода и микроструктуры различаются на эвтектические, доэвтектические и заэвтектические.

Структура эвтектического состава (4,3% С) называется ледебурит, поэтому чугуны эвтектического состава называются ледебуритными. По составу ледебурит - это механическая смесь аустенита состава точки Е (см. рис 1.1) и цементита. Формирование эвтектики происходит при остывании расплава чугуна при температуре 1147оС по реакции

ЖС Ае + Ц (L). (1.1)

ЖС Ае + Ц (L). (1.1)

При дальнейшем охлаждении, вплоть до температуры эвтектоидного превращения (см. линия PSK на рис. 1.1), состав аустенита изменяется по линии SE с одновременным выделением цементита вторичного (ЦII). При температуре 727оС происходит эвтектоидное превращение аустенита состава точки S в перлит (механическая смесь феррита точки P и цементита) по реакции

АP ФP + Ц . (1.2)

АP ФP + Ц . (1.2)

В процессе охлаждения до комнатной температуры состав перлита изменяется по линии PQ с выделением цементита третичного (ЦIII). При комнатной температуре эвтектика (ледебурит) состоит из механической смеси феррита состава точки Q и цементита.

Структура эвтектического чугуна состоит из одного ледебурита (рис. 1.4).

Здесь и далее на рисунках с изображением структур слева представлена фотографияфактической структуры, справа - её схематическое изображение, т.е. как её следует изображать в тетради (отчёте) при выполнении работы.

|

|  |

Л

Л

|

Рис. 1.4. Микроструктура белого эвтектического чугуна:

Л - ледебурит

|  |

|

|

П

|

Л

|

Рис. 1.5. Микроструктура белого доэвтектического чугуна:

П – перлит, Л – ледебурит

При комнатной температуре структура доэвтектического чугуна состоит из ледебурита, перлита и цементита (вторичного и третичного).

В чугунах, охлаждённых со скоростями 10 град/мин, обычно можно выделить только две структурные составляющие: перлит в виде крупных тёмных зёрен и ледебурит - тёмные вкрапления перлита на светлой цементитной основе (рис.1.5).

Структура белого заэвтектического чугуна состоит из цементита первичного (крупные светлые длинные пластины) и ледебурита (рис. 1.6). Все структуры чугунов приведены при комнатной температуре.

Присутствие в белых чугунах цементита обусловливает его высокую твёрдость и хрупкость. Применение белых чугунов для изготовления деталей машин ограничено. В отдельных случаях белый доэвтектический чугун используют в качестве литейного материала для изготовления деталей, работающих на износ при наличии значительных сил трения (прокатные валки, тормозные колодки, размольные элементы мельниц, дробилок и т.п.). В ряде случаев отливки из белого чугуна подвергаются специальному графитизирующему отжигу (томлению), в процессе которого белый чугун превращается в ковкий (см. рис. 1.3).

ЦI

ЦI

Л

Л

Рис. 1.6. Микроструктура белого заэвтектического чугуна:

ЦI и ледебурит

Белый заэвтектический чугун относится к числу передельных и используется при производстве стали.

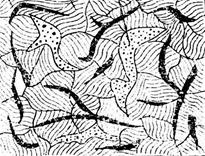

В графитных чугунах, в отличие от белых, весь углерод или часть его находится в свободном состоянии. Непосредственно в процессе кристаллизации графит выделяется из жидкой фазы преимущественно в форме лепестков или пластин. Чугун с такой формой графита (рис. 1.7), называется серым. Для оценки формы, величины и содержания графитных включений используются шкалы, приведённые в ГОСТ 3443-57.

|

Г

Г

|

Рис. 1.7. Серый чугун:

Г- графитные пластинки, тёмные на светлом фоне непротравленного шлифа

Форма и распределение графитных включений оказывают существенное влияние на механические свойства чугуна. С уменьшением размеров графитных включений, увеличением степени их округлости и изолированности друг от друга повышается прочность чугуна. Серый чугун характеризуется низкими значениями пластичности и ударной вязкости, так как пластинки графита играют роль скрытых надрезов металлической основы, приводящих к катастрофически быстрому развитию трещин, особенно при наличии ударного воздействия.

Характер металлической основы является вторым важнейшим фактором структурного происхождения, оказывающим существенное влияние на механические свойства графитных чугунов. Такие показатели, как твёрдость и предел прочности на сжатие, в основном зависят от структуры металлической основы, которая может быть ферритной, перлито-ферритной и перлитной (рис. 1.8). Перлитный чугун обычно имеет большую прочность и меньшую пластичность в сравнении с ферритным.

Характер металлической основы чугунов обычно изучают после травления микрошлифов общепринятыми реактивами (3-4%-ный раствор HNO3 в спирте).

|

|

|

а Ф Г

а Ф Г

П

П

б

б

Ф

Г

Г

Г

Г

в

|

П

Рис. 1.8. Микроструктура серых чугунов на ферритной (а), перлито-ферритной (б)

и перлитной (в) основе

В чугунах с повышенным содержанием фосфора, специально вводимого для повышения литейных свойств, кроме известных структурных составляющих можно также наблюдать присутствие фосфидной эвтектики (см. рис. 1.9), которая в момент затвердевания состоит из аустенита, обогащённого фосфором, цементита и фосфида железа Fe3P. Наличие фосфидной эвтектики (рис. 1.9) повышает твёрдость и износостойкость чугуна. Количественная оценка микроструктуры металлической основы проводится по эталонным шкалам ГОСТ 3443-57: количество перлита - по десятибалльной шкале, а степень дисперсности перлита, количество свободного цементита и фосфидной сетки - по пятибалльной шкале.

фосфидная эвтектика

фосфидная эвтектика

|

П

|

Г

|

Рис. 1.9. Микроструктура серого чугуна на перлитной основе

1.3. МИКРОСТРУКТУРА И МЕХАНИЧЕСКИЕ СВОЙСТВА

ВЫСОКОПРОЧНОГО И КОВКОГО ЧУГУНОВ

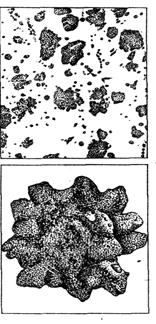

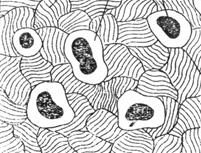

В высокопрочных чугунах графит имеет не пластинчатую, а глобулярную форму (рис. 1.10, 1.11). Такую форму графитные включения приобретают после введения в расплав чугуна модификатора - магния, реже - церия.

В высокопрочных чугунах графит имеет не пластинчатую, а глобулярную форму (рис. 1.10, 1.11). Такую форму графитные включения приобретают после введения в расплав чугуна модификатора - магния, реже - церия.

Г

Рис. 1.10. Глобулярный графит в высокопрочном чугуне

(шлиф непротравленный)

Модифицированный чугун наряду с повышенной прочностью имеет удовлетворительные показатели пластичности: относительное удлинение у него достигает 1,5%.

|  |

|

П Ф

П Ф

Г

Г

Рис. 1.11. Микроструктура высокопрочного чугуна

ГОСТ 3443-57 содержит эталонную пятибалльную шкалу клас

|

|

|

Рис. 1.12. Хлопьевидный графит в ковком чугуне

(шлиф непротравленный)

В промышленных условиях ковкий чугун (рис. 1.12) получают из белого путём длительного графитизирующего отжига, сущность которого заключается в разложении метастабильного цементита Fe3C в графит.

В процессе первой выдержки при 950-1000оС происходит графитизация цементита эвтектики (ледебурита).

Отжиг проводится по ступенчатому графику (см. рис. 1.3): нагрев заготовок до температуры 950-1000оС за 20-25 ч, выдержка в течение 10-15 ч и ступенчатое охлаждение (сначала до температуры 740оС за 6-12 ч, затем, после выдержки в течение 25-30 ч, плавное полное охлаждение). Весь цикл графитизирующего отжига занимает 70-80 ч.

Вторая выдержка проводится при температуре на 20-30оС ниже критической

точки А1, которая для применяемых в промышленности чугунов с содержанием

1,5-3,0% углерода находится примерно при 760-770оС. Она предназначена для графитизации избыточного вторичного цементита и цементита эвтектоида (перлита). При таком графике отжига практически весь содержащийся в чугуне углерод выделяется в свободном состоянии и структура чугуна будет состоять из ферритной основы с включениями хлопьевидного графита (рис. 1.13, а).

|

|

а

| |||

| |||

|

|

б

|

|

в

|

Рис. 1.13. Микроструктура ковкого чугуна на ферритной (а), перлитной (б)

и феррито-перлитной (в) основе.

Если охлаждение после первой выдержки при 950-1000оС провести ускоренно, то процесс графитизации не затронет цементита, входящего в состав перлита и цементита вторичного. В этом случае чугун приобретает перлитную основу и называется перлитным ковким чугуном (рис. 1.13, б). Ковкий чугун с перлито-ферритной основой (рис. 1.13, в) формируется при неполной графитизации цементита, входящего в перлит, вследствие малой выдержки при температуре ниже критической точки А1.

1.4. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ И ОФОРМЛЕНИЕ ОТЧЕТА

Для выполнения работы студенты получают комплект образцов-микрошлифов, содержащий несколько непротравленных образцов графитных чугунов (для изучения характера графитных включений) и несколько протравленных образцов чугунов (для изучения структуры металлической основы).

Просмотр микрошлифов выполняется на металлографических микроскопах при увеличении в 100-250 раз. Определение размерных параметров структур производится с использованием образцовых шкал ГОСТ 3443-57.

Каждому студенту необходимо изучить под микроскопом следующее:

на непротравленных шлифах - форму графитных включений и зарисовать схематические изображения структур в тетрадях в кружочках диаметром 50 мм или в квадратиках размером 40х40 мм. По форме графитных включений следует идентифицировать тип чугуна (серый, ковкий, высокопрочный);

на протравленных шлифах - тип чугуна по форме графитных включений и определить структуру металлической основы (ферритная, феррито-перлитная или перлитная). По соотношению площадей, занимаемых ферритом и перлитом, определить количество углерода в чугуне, находящегося в связанном состоянии (Fe3C). Зарисовать структуры в тетрадях и идентифицировать тип чугуна.

В отчёте после выполнения работы зарисовки структур следует сопроводить кратким рассказом о технологиях получения конкретных разновидностей чугунов. Используя диаграмму состояния сплавов "железо-углерод", сказать о превращениях, происходящих при проведении той или иной термической обработки и о механических свойствах чугунов. Необходимо разобраться в маркировке чугунов и в областях применения конкретных разновидностей чугуна.

Выполнение работы зачитывается после представления в письменном виде отчёта, оформленного с соблюдением норм и правил, принятых на кафедре, и положительных устных ответов на вопросы преподавателя.

Вопросы для самопроверки

1. В чём различие между сталями и чугунами?

2. Охарактеризовать классификацию и область применения чугунов.

3. Каковы особенности структурных превращений при кристаллизации и последующем охлаждении чугунов до комнатной температуры?

4. Какие преимущества имеет изготовление деталей из чугуна методом литья?

5. Как зависят структура и свойства чугуна от скорости охлаждения?

6. Охарактеризовать строение и свойства белых, серых, ковких и высокопрочных чугунов.

7. В чём сущность и назначение модифицирования чугунов?

8. Какие вещества применяются в качестве модификаторов для чугуна?

9. Какое влияние на свойства чугуна оказывает его металлическая основа?

10. Какие факторы влияют на строение металлической основы чугуна?

11. Каковы необходимые условия для графитизации углерода?

12. Как получают и для изготовления каких деталей применяют в промышленности ковкий и высокопрочный чугун?

| <== предыдущая лекция | | | следующая лекция ==> |

| Фонд литературных источников для подготовки к выполнению | | | Общая характеристика бактерий и актиномицетов |

Дата добавления: 2020-11-18; просмотров: 799;