Тяговые электродвигатели

Назначение

По сравнению с другими электрическими машинами тяговые электродвигатели работают в более тяжелых условиях. Они размещены внутри рам тележек тепловоза, т. е. имеют ограниченные габаритные размеры, не защищены кузовом и при движении тепловоза подвержены постоянным динамическим воздействиям из-за неровности рельсового пути. Все это обусловливает особенности их конструкции (высокую прочность, герметичность, не допускающую загрязнения внутренних частей двигателя, усиленное охлаждение, большую способность к перегрузкам и надежную изоляцию). На тепловозах установлены тяговые электродвигатели типа ЭД118А, представляющие собой четырехполюсные машины постоянного тока с последовательным возбуждением, принудительной вентиляцией и опорно-осевой (трамвайной) подвеской. Применение двигателей с последовательным возбуждением позволяет получить хорошую тяговую характеристику тепловоза (наибольший вращающий момент на валах якорей создается при троганйй с места и движении с минимальной скоростью).

Устройство

Основными частями электродвигателя являются: остов, подшипниковые щиты, главные и добавочные полюсы, якорь и щеточная система. Остов 9 отлит из специальной стали, обладающей большой механической прочностью и хорошей магнитной проводимостью. Восьмигранная форма остова позволяет лучше использовать внутреннее пространство электродвигателя для размещения главных и добавочных полюсов.

С одной стороны остов имеет обработанные приливы под вкладыши моторно-осевых подшипников, а с другой — два выступа (носика) 28 для монтажа пружинной подвески, через которую тяговый электродвигатель опирается на раму тележки. По торцам остова расточены отверстия диаметрами 580 и 630 мм под передний и задний подшипниковые щиты. Со стороны коллектора в остове сделаны четыре люка (три для осмотра коллектора и щеток и один для подвода охлаждающего воздуха).

|

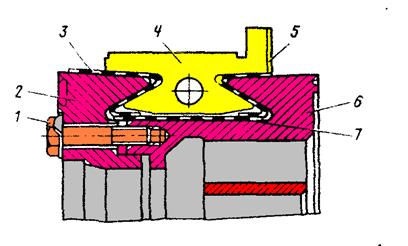

Тяговый электродвигатель типа ЭД118А (продольный и поперечный разрезы):

1, 16 — роликовые подшипники; 2 — трубка подвода смазки; 3 — траверса; 4, 15 — передний и задний подшипниковые щиты; 5,21 — болты; 6 — коллектор; 7 — уравнительные соединения; 8t14 — передняя и задняя нажимные шайбы; 9 — остов; 10 — вал якоря; 11 — сердечник якоря; 12 — главный полюс; 13 — обмотка якоря; 17 — ведущая шестерня; 18 — рым-болт; 19 — накладка; 20 — шапка моторно-осевого подшипника; 22,24,26 — крышки; 23 — кожух тягового редуктора; 25 — добавочный полюс; 27 — щеткодержатель; 28 — носик

Смотровые люки закрыты съемными крышками с уплотнительными прокладками. Крышка 22 верхнего люка закреплена пружинным замком, а крышки 26 и 24 бокового и нижнего люков — четырьмя болтами Ml2.

В верхней части остова сделаны два несквозных резьбовых отверстия под рым-болты 18 (М42), используемые для транспортировки тягового электродвигателя при ремонтах. По окончании монтажа колесно-моторного блока рым-болты снимают, а в отверстия ввертывают пробки. Со стороны шестерни в торце остова имеются четыре окна для выхода охлаждающего воздуха.

К обработанным внутри остова приливам прикреплены болтами четыре главных 12 и четыре добавочных 25 полюса. Для предотвращения попадания влаги внутрь тягового электродвигателя головки верхних болтов залиты компаундной массой. Сердечник главного полюса набран из 328 листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. Листы сердечника спрессованы и стянуты четырьмя заклепками диаметром 16 мм, концы которых приварены к стальным пластинам толщиной 15 мм, поставленным по концам пакета. В центральное отверстие сердечника запрессован стальной цилиндрический стержень диаметром 42 мм с тремя резьбовыми отверстиями М24 под крепежные болты. Катушка главного полюса намотана из 18 витков полосовой меди.

Сердечник добавочного полюса цельный, в нем просверлены три глухих отверстия с резьбой М24 под крепежные болты. Снизу к сердечнику приварен полюсный наконечник, являющийся упором для катушки, намотанной из 12 витков полосовой меди. Все четыре катушки, размещенные на полюсах, соединены последовательно, образуя обмотки полюсов.

Якорь тягового электродвигателя состоит из вала, сердечника, обмотки и коллектора. Вал 10 изготовлен из высококачественной стали. На конусную часть вала напрессована ведущая шестерня 17 (z=15). Для снятия шестерни с помощью гидравлического пресса на торце вала 10 сделано осевое сверление диаметром 8 мм с резьбой М20 под штуцер пресса, соединенное радиальным отверстием диаметром 4 мм с кольцевой канавкой шириной 4,2 мм, проточенной на наружной поверхности вала.

Сердечник 11 собран из 645 листов электротехнической стали, стянутых передней 8 и задней 14 стальными нажимными шайбами. Шайба 14 упирается в борт вала, а шайба 8 дополнительно застопорена кольцом. В листах сердечника, зафиксированных шпонкой, выштампованы 24 вентиляционных отверстия диаметром 35 мм, расположенных по двум окружностям, и 58 пазов для укладки петлевой обмотки якоря 13, состоящей из 58 катушек. Каждая катушка представляет собой три одновитковые секции. Таким образом, всего обмотка якоря имеет 174 витка. Шаг обмотки по пазам 1 — 15, шаг по коллектору 1 — 2. Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями, передние и задние лобовые части катушек закреплены проволочными бандажами. Под передними лобовыми частями обмотки уложены уравнительные соединения 7с шагом по коллектору 1 — 88, 4 — 91, 7 — 94 и т. д. Концы секций якорной обмотки и уравнительных соединений припаяны к петушкам коллекторных пластин.

Коллектор 6 электродвигателя обеспечивает изменение направления тока в проводниках якорной обмотки при переходе их из зоны действия полюса одной полярности в зону действия полюса другой полярности. Такое распределение токов необходимо для того, чтобы создаваемые проводниками вращающие моменты действовали в одном направлении, т. е. согласованно. Коллектор собран из 174 медных пластин 4, изолированных друг от друга миканитовыми прокладками 5. Коллекторные пластины имеют клиновидную форму и заканчиваются "Ласточкиным хвостом", что дает возможность надежно укрепить их в кольцевом пазу, образованном корпусом б коллектора и нажимной шайбой 2. Корпус б и шайба 2 стянуты 16 болтами 1 (М20), под головки которых поставлены лепестковые шайбы. Пластины изолированы от корпуса коллектора и нажимной шайбы двумя миканитовыми манжетами 3 и миканитовым цилиндром 7. В собранном виде коллектор напрессовывают на вал, имеющий шпонку.

Вал якоря вращается в двух роликовых подшипниках 4 и 11, размещенных в подшипниковых щитах. Подшипник 4, установленный со стороны коллектора, является опорно-упорным. Осевой разбег якоря (0,15 — 0,45 мм) ограничен упорным кольцом 2, которое закреплено на валу 10 при помощи упорной шайбы 3 и трех болтов 1 (M12), ввернутых в торец вала. Под головки болтов ставят лепестковые шайбы толщиной 0,5 мм. Углы лепестковой шайбы после затяжки болта отгибают, предотвращая его самоотвертывание. Внутренние полости подшипников образованы передними 5 и задними 8 крышками, отлитыми из чугуна и стянутыми шестью шпильками Ml2, проходящими через отверстия в подшипниковых щитах. Задние крышки 8 вместе с напрессованными на вал стальными лабиринтными кольцами 9 образуют уплотнения, препятствующие загрязнению смазки и попаданию ее внутрь тягового электродвигателя.

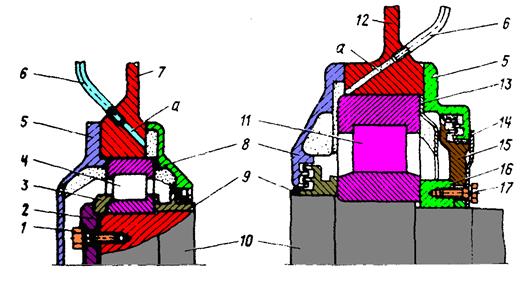

Коллектор тягового электродвигателя:

1 — стяжной болт; 2 — нажимная шайба; 3 — миканитовая манжета; 4 — коллекторная пластина; 5 — миканитовая прокладка; б — корпус коллектора; 7 — миканитовый цилиндр.

Через отверстие передней крышки 5 со стороны шестерни проходит выступающий конец вала 10, поэтому лабиринтное уплотнение здесь несколько отличается по конструкции. Для удержания смазки в полости подшипника служит стальное штампованное уплотнительное кольцо 13, свободно надетое на кольцо 16 и прижатое к торцу наружного кольца подшипника 11 передней крышкой 5. Стальное кольцо 16 напрессовано на вал до упора в торец внутреннего кольца подшипника 11. К кольцу 16 шестью болтами 17 (М8) прикреплены лабиринтное кольцо 15 и стальной штампованный маслоотражатель 14, не допускающий попадания в подшипник осерненной смазки из кожуха тягового редуктора.

Подшипниковые узлы тягового электродвигателя:

1, 17 — болты; 2 — упорное кольцо; 3 — упорная шайба; 4 — опорно-упорный роликовый подшипник; 5, 6 — передняя и задняя крышки; 6 — трубка подвода смазки; 7, 12 — передний и задний подшипниковые щиты; 9, 15 — лабиринтные кольца; 10 - вал якоря; 11 — опорный роликовый подшипник; 13 — уплотнительное кольцо; 14 — маслоотражатель; 16—кольцо; а — наклонное отверстие

При сборке во внутренние полости подшипников 4 и 11 закладывают соответственно 400 и 800 г смазки ЖРО, а при текущих ремонтах ТР-1 и ТР-2 через маслоподводящую трубку 6, ввернутую в наклонное отверстие а в подшипниковом щите, добавляют 50 — 70 г (для подшипника 4) и 150 — 200 г (для подшипника 11) смазки. Крышки 5 и 8 имеют ребра, обеспечивающие равномерное распределение смазки по всему объему.

Подшипниковые щиты 4 и 15, отлитые из стали, запрессованы в расточки остова и дополнительно закреплены шестью болтами 5 (М24), три из которых используются для выпрессовки щитов при разборке тягового электродвигателя во время ремонтов. В щитах расточены центральные отверстия диаметрами 195 и 310 мм под подшипники 1 и 16. Задний щит 15 (со стороны шестерни) имеет отлитый за одно целое с ним кронштейн для крепления кожуха 23 тягового редуктора. В расточку переднего подшипникового щита 4 запрессована стальная траверса 3, которая дополнительно прикреплена к щиту четырьмя болтами 21 (М20). На траверсе установлены четыре щеткодержателя 27.

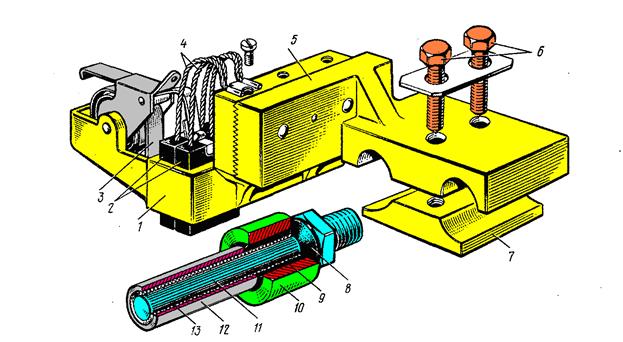

Корпус щекодержателя 1 отлит из бронзы и имеет три гнезда, в каждое из которых вставлено по одной разрезной щетке 2. Щеткодержатели снабжены спиральными пружинами 5 с храповиками для регулировки нажатия. Корпус щеткодержателя прикреплен двумя болтами .к кронштейну 5. Отверстия под болты имеют овальную форму, что позволяет перемещать корпус относительно кронштейна, регулируя зазор между щеткодержателем и коллектором. Для более надежной фиксации привалочные поверхности корпуса и кронштейна сделаны зубчатыми. Кронштейн при помощи накладки 7 и двух стяжных болтов 6 укреплен на двух пальцах 11, ввернутых в траверсу. На рифленую поверхность пальца накладывают слой изоляции 13 (лакоткань и прессшпан), а затем на смолистой массе 9 укрепляют фарфоровый изолятор 10, под который предварительно ставят резиновое кольцо 8. На слой изоляции напрессовывают стальную трубку 12. При монтаже тягового электродвигателя болты 6 используются также для крепления силового кабеля и трех гибких перемычек (две из них попарно соединяют плюсовые и минусовые щеткодержатели, а третья поставлена между минусовым щеткодержателем и выводом катушки добавочного полюса).

Щеточный узел тягового электродвигателя:

щеткодержатель; 2 — щетка; 3 — спиральная пружина; 4 — шунт; 5 — кронштейн; б резиновое кольцо; 9 — смолистая масса; 10 — фарфоровый изолятор; 11 — палец; 6 - болт; 7 -накладка; 12 — стальная трубка; 13 – изоляция (лакоткань и прессшпан)

Контрольные вопросы

1. Каково назначение электрических машин?

2. Каково назначение тягового генератора и его характеристики?

3. Каково назначение и характеристики тягового двигателя?

4. Каково устройство сердечника добавочного полюса ТЭТ?

5. Каково устройство сердечника главного полюса ГГ?

6. Сколько обмоток имеет возбудитель?

Конспект лекций

Дата добавления: 2016-08-23; просмотров: 7444;