Последовательность выполнения чертежа общего вида

Выполнение чертежа общего вида редуктора выясняет конструктивную сущность проектируемого редуктора (положение колес в зацеплении, расположение валов и подшипников). При этом становится возможным графическиопределить расстояния между точками приложения реакций подшипников на валах, а также точки приложения сил, действующих на валы со стороны муфты (муфт) и открытой передачи. Выяснение положения этих точек необходимо для составления расчетной схемы валов, на основе которой определяют реакции подшипников, проверяют ресурс подшипников и проводят необходимые расчеты валов.

Чертеж общего вида разрабатывается в соответствии с требованиями ГОСТ 2.119-73 п. 2.2.. и выполняется на миллиметровой бумаге или ватмане строго в масштабе 1:1 карандашом в контурных линиях с максимальными упрощениями изображений, предусмотренными стандартами ЕСКД для рабочих чертежей. Согласно ТЗ, проект включает в свой состав изображение редуктора в двух проекциях (в виде контурных очертаний), таблицу размеров (размещаемую на том же листе, что и изображение изделия), основную надпись и рамку. На изображениях указываются: а) на выносных линиях числа зубьев и модуль зубчатых и червячных колес, число витков (заходов червяка), номера подшипников: б) размеры отдельных элементов, в) межосевое расстояние; г) габаритные размеры.

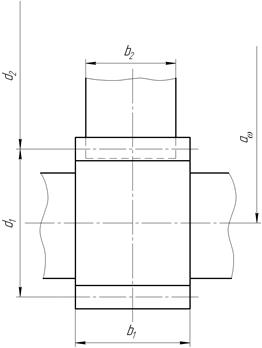

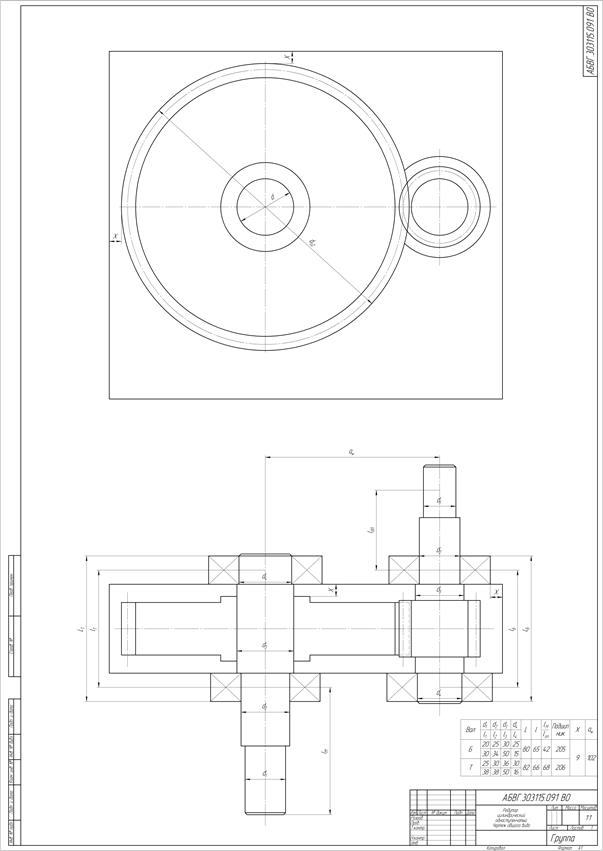

Последовательность выполнения чертежа общего вида для цилиндрического и конического редукторов приводится ниже. Построение зацепления цилиндрической а и конической б передач приведено на рис. 5.2.1.

а б

Рис. 5.2.1. Построение зацепления цилиндрической а и конической б передач

Этапы выполнения чертежа общего вида цилиндрического редуктора

а) Вычерчивание цилиндрической зубчатой передачи

1. Провести параллельно на межосевом расстоянии аw осевые линии валов.

2. Вычертить редукторную пару с построением зацепления, использовав полученные в проектном расчете геометрические параметры передачи.

б) Построение контура внутренней поверхности стенок корпуса редуктора, определение толщины стенок корпуса.

1. Минимальный зазор х между внутренней стенкой корпуса, наружными и торцевыми поверхностями зубчатых передач определяют в зависимости от наибольшего расстояния L между деталями передач или толщины стенки корпуса:

или х = (1,1…1,2)δ.

или х = (1,1…1,2)δ.

2. Толщина стенок корпуса:

δ = 0,025атих + 1 ≥ (6…8) мм.

3. Расстояние между дном корпуса и поверхностью колес

х дно-корпус ≥ 4х.

В дальнейшем после расчета требуемого количества заливаемого в редуктор масла этот размер может быть увеличен.

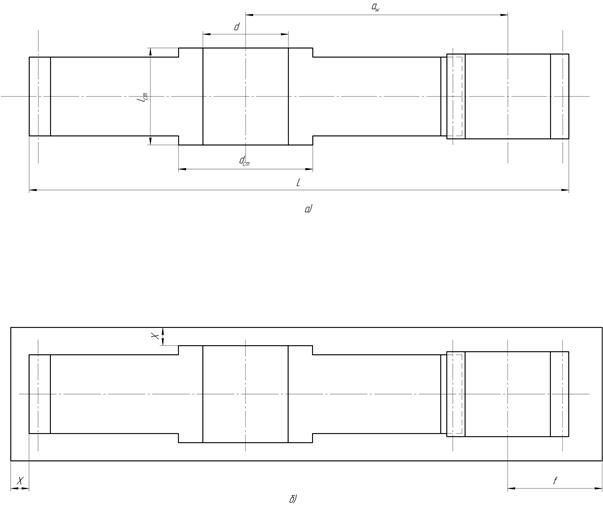

в) Вычерчивание ступеней валов

Выполняется согласно рекомендациям, приведенным ниже, в последо-вательности от третьей ступени к первой и от третьей к пятой.

г) Вычерчивание контуров подшипников

На второй и четвертой ступенях вала по соответствующим размерам d, D, T и c вычерчиваются контуры подшипников в виде прямоугольника с проведенными диагоналями.

д) Вычерчивание фронтальной проекции. Оформление чертежа общего вида

Этапы выполнения чертежа общего вида конического редуктора

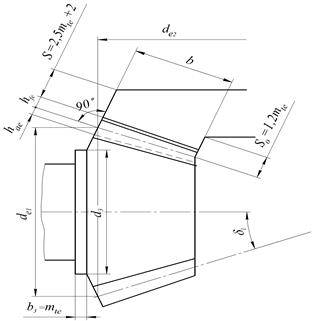

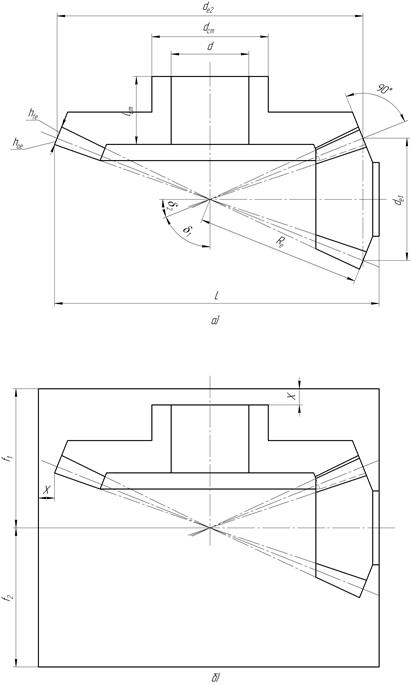

а) Вычерчивание конической передачи

1. Вычертить две взаимно перпендикулярные линии, пересекающиеся в точке О.

2. Отложить по осям от точки О: вверх и вниз отрезки ОА, равные 0,5dе1, и вправо и влево отрезки ОВ, равные 0,5dе2.

3. Через расположенные симметрично точки А провести горизонтальные линии, а через расположенные симметрично точки В – вертикальные линии для взаимного пересечения в точках С.

4. Точки С соединить с точкой О линиями, которые представляют собой образующие делительных конусов шестерни и колеса.

5. В точках С к образующим делительных конусов восстанавливают перпендикуляры, на которых откладывают высоту головки зуба hae = mte,учитывая, что mte – внешний окружной модуль, и высоту ножки hfe = 1,2 mte.

6. Концы отложенных отрезков соединяют с точкой О линиями, которые представляют собой образующие конусов вершин и впадин зубьев.

7. Вдоль образующих делительных конусов от точек С по направлению к точке О откладывают ширину зуба b и проводят границу зуба.

8. Толщину обода шестерни и колеса назначают одинаковыми:

δо = 2,5mte + 2 мм.

9. Построить зацепление.

10. Вычертить ступицу конического колеса, наружный диаметр и длина которой:

dст = (1. 55…1. 6)d; lст = (1,1…1,5)d,

где d – внутренний диаметр ступицы, равный диаметру 3-й ступени вала d3.

б) Построение контура внутренней поверхности стенок корпуса редуктора, определение толщины стенок корпуса.

1. Корпус редуктора рекомендуется выполнять симметричным относительно оси ведущего (быстроходного) вала.

2. Минимальный зазор х между внутренней стенкой корпуса, наружными и торцевыми поверхностями зубчатых передач определяют в зависимости от наибольшего расстояния L между деталями передач или толщины стенки корпуса:

или х = (1,1…1,2)δ.

или х = (1,1…1,2)δ.

3. Толщина стенок корпуса:

δ = 0,025атих + 1 ≥ (6…8) мм.

4. Расстояние между дном корпуса и поверхностью колес:

х дно-корпус ≥ 4х.

В дальнейшем после расчета требуемого количества заливаемого в редуктор масла этот размер может быть увеличен.

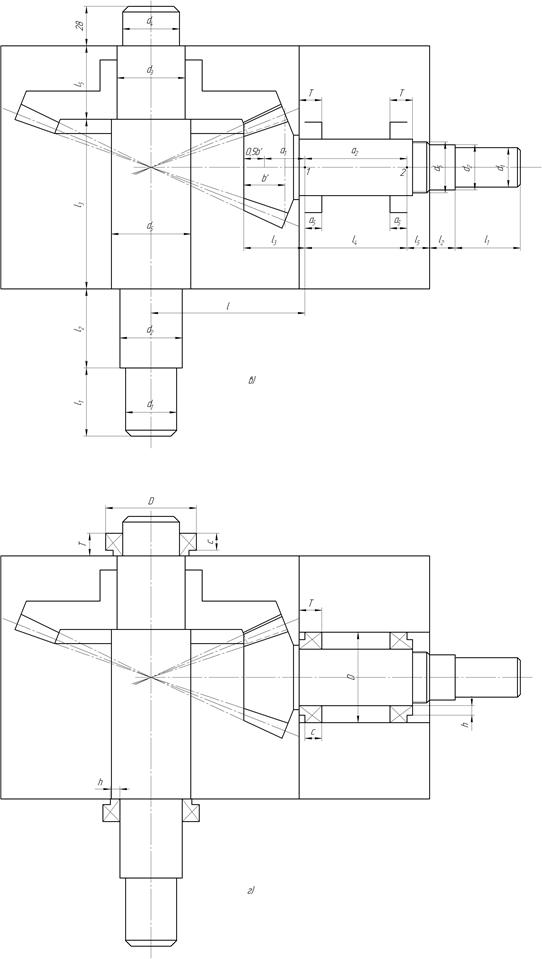

в) Вычерчивание ступеней валов

Выполняется согласно рекомендациям, приведенным ниже, с учетом:

· размеры тихоходного вала определяются, начиная с выбора диаметра под колесо, исходя из обеспечения необходимой жесткости;

· ступени тихоходного вала вычерчиваются, начиная с пятой по направлению к первой, причем длины 5-й и 3-й ступеней l5 и l3 получаются конструктивно. Третью ступень вала d3 с насаженным на нее колесом располагают (для более равномерного распределения сил между подшипниками) противоположно от выходного конца вала d1 с консольной нагрузкой;

· ступени быстроходного вала вычерчиваются в зависимости от положения подшипников на четвертой ступени: по ширине подшипника Т определяют положение левого подшипника, по величине aбыстр определяют точку 1 приложения его реакций и графически находят отрезок a1, а затем отложив наибольшее из расстояний a2 ≈ 2,5a1 или a2 ≈ 0,6l (для обеспечения большей жесткости подшипникового узла), находят точку 2 приложения реакции правого подшипника и по aбыстр и Т определяют его положение на валу. После определения таким образом длины четвертой ступени, другие ступени вычерчиваются по размерам и в последовательности, предлагаемой для тихоходного вала;

· при проектировании вала-шестерни быстроходной конической передачи с целью уменьшения консольной части вала первый подшипник необходимо располагать как можно ближе к шестерне. Для этого задают минимальные размеры упорного буртика: 0,5 mte и 0,5 mte.

г) Вычерчивание контуров подшипников

На второй и четвертой ступенях вала по соответствующим размерам d, D, T и c вычерчиваются контуры подшипников в виде прямоугольника с проведенными диагоналями.

Для опор валов конических зубчатых передач используют роликовые радиально-упорные подшипники, а при высокой частоте вращения (п >1500 с-1) – шариковые радиально-упорные подшипники, причем в первом приближении пробуют использовать подшипники легкой серии.

Эти подшипники обеспечивают жесткую фиксацию колеса и шестерни в осевом направлении, что гарантирует достаточно надежную работу передачи. Шариковые радиальные подшипники имеют малую осевую жесткость.

д) Вычерчивание фронтальной проекции. Оформление чертежа общего вида.

ВЫБОР МУФТ

Муфты предназначены для продольного соединения вращающихся валов и передачи вращающего момента (для некоторых муфт возможно также выполнение ряда дополнительных функций, например, компенсация осевых, радиальных или угловых смещений).

Основные показатели при выборе муфты: номинальные диаметры соединяемых валов, расчетный вращающий момент, частота вращения и условия эксплуатации.

На практике для определения расчетного вращающего момента Тр пользуются формулой

Тр = КрТ ≤ Тном,

где Кр – коэффициент перегрузки, учитывающий режим работы и ответственность конструкции, Т – вращающий момент на соответствующем валу, Тном – номинальный вращающий момент, указанный в каталоге.

Принимаются значения Кр для транспортеровленточных – 1,25…1,5, транспортеров цепных, винтовых, скребковых – 1,5…2,0; воздуходувок и вентиляторов – 1,25…1,5; насосов центробежных – 1,5…2,0; насосов и компрессоров поршневых – 2,0…3,0; станков металлорежущих: с непрерывным движением – 1,25.. 1,5, с возвратно-поступательным движением – 1,5…2,5; станков деревообделочных – 1,5…2,0; мельниц шаровых, дробилок, молотов, ножниц – 2,0…3,0; кранов подъемных, элеваторов – 3,0…4,0.

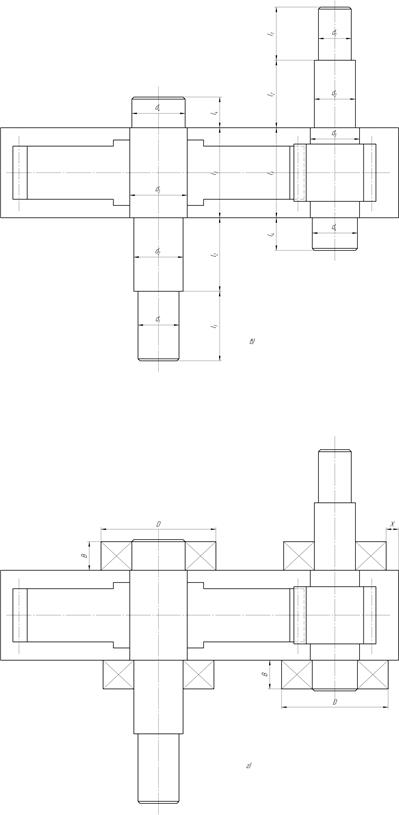

Для соединения выходных концов двигателя и быстроходного валаредуктора (располагаемых обычно на общей раме) применяются упругиевтулочно-пальцевые муфты и муфты со звездочкой. У них небольшие размеры и масса, хорошие упругие свойства и минимальный маховый момент, что уменьшает пусковые нагрузки на соединяемые валы.

Для соединения выходных концов тихоходного вала редуктора приводного вала применяются цепные муфты и муфты с торообразной оболочкой. Эти муфты способны компенсировать значительную несоосность валов. Величина муфты не имеет здесь практического значения, т. к. приведенный к валу двигателя маховый момент уменьшается в равное квадрату передаточного отношения число раз. Стандартные муфты выпускаются двухтипов: с цилиндрическими и коническими посадочными отверстиями (рис. 6. 1, 6. 2) (кроме муфты со звездочкой, у нее только цилиндрическое посадочное отверстие), причем каждый тип имеет два исполнения – для длинных и коротких концов валов. Возможно использование полумуфт с различными диаметрами посадочных отверстий при передаче одного и того же вращающего момента.

Упругая втулочно-пальцевая муфта. Вращающий момент передается пальцами, жестко закрепленными на одной полумуфте, при этом полумуфты

не имеют непосредственного металлического контакта – на пальцы наде

ты резиновые втулки или набор колец. МУВП допускают значительный осевой разбег (до 15 мм), но относительно небольшое радиальное смещение (0,3…0,5 мм) и угол перекоса валов меньше 1о. Резиновые втулки быстро изнашиваются (но этот процесс можно замедлить, монтируя приводы на жестких литых или сварных рамах).

На раме, в местах крепления к нейэлектродвигателя и редуктора, ставят специально обработанные бобышки, если рама литая, или платики, если рама сварная. Поверхность рамы в местах крепления подвергают механической обработке на строгальных или фрезерных станках или, если механическую обработку рамы не проводят, для точности монтажа применяют прокладки.

В стандарте приведены значения передаваемого момента для полумуфт, изготовленных из чугуна СЧ-20 с пальцами из стали 45. Упругие элементы изготовлены из резины со следующими механическими свойствами: предел прочности при разрыве – не менее 8 МПа; твердость (ГОСТ 263-93) 60…75 условных единиц. МУВП и муфта комбинированная показаны на рис. 6.1–6.4, параметры МУВП приведены в таблицах 6.1, 6.2.

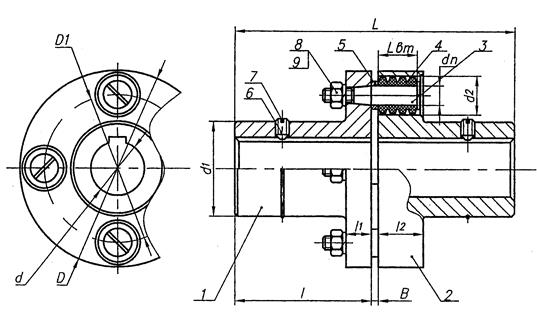

Рис. 6.1. Муфта упругая втулочно-пальцевая:

1 – полумуфта левая; 2 – полумуфта правая; 3 – палец; 4 – втулка упругая;

5 – втулка; 6 – винт установочный; 7 – кольцо стопорное;

8 – гайка; 9 – шайба машинная

Рис. 6.2. Муфта упругая втулочно-пальцевая с коническим

и цилиндрическим отверстиями в полумуфтах

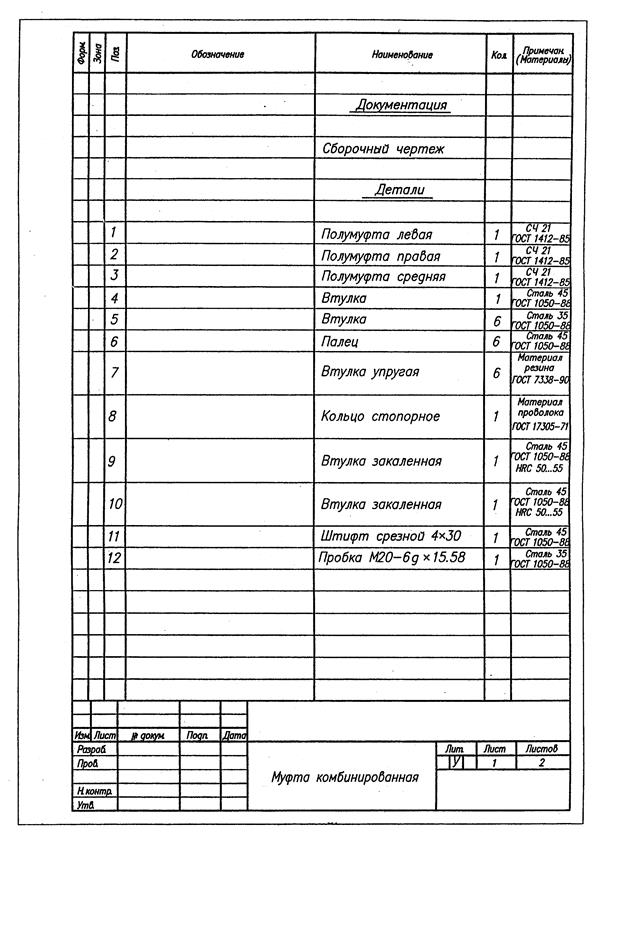

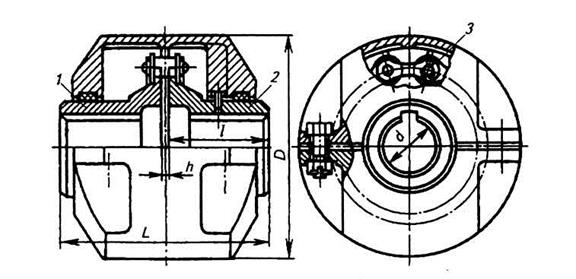

Спецификации на муфту комбинированную приведены ниже.

Размеры элементов муфт, указанные в стандарте, определены при достаточно большом запасе прочности, поэтому проверочный расчет обычно выполняют в случае необходимости только для пальцев и втулок.

Пальцы втулочно-пальцевой муфты проверяют на изгиб:

sи =  [sи], (6. 1)

[sи], (6. 1)

где Mи – изгибающий момент, действующий на консольно закрепленный палец, Н∙мм; W – момент сопротивления, мм3; [sи] – допустимые напряжения изгиба для материала, из которого изготовлены пальцы, Н/мм2.

Втулки проверяют по удельному давлению (МПа):

p =  [p], (6. 2)

[p], (6. 2)

где Ft – окружная сила, действующая на диаметр D расположения осей пальцев; D = (2,5...3)d. Здесь d – диаметр отверстия; dп – диаметр пальца; dп = (0,3...0,5)d;

lп – длина втулки, численно равная длине пальца: lп = (0,8...0,85)l2.

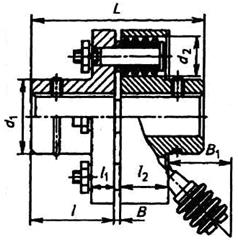

Цепная муфта. Упрощенной конструкцией зубчатых муфт являются цепные (рис. 6.5), состоящие из двух полумуфт 1 и 2, замыкаемых бесконечной однорядной или двухрядной втулочно-роликовой цепью 3. Цепные муфты изготовляют по ГОСТ 20742-93 в диапазоне диаметров валов d = 20...100мм с номинальным вращающим моментом от 63 до 16000 Н×м. При использовании других материалов номинальный вращающий момент определяется расчетным путем.

Рис. 6.5. Муфта цепная

В табл. 6.3 даны значения номинального вращающего момента для полумуфт, изготовленных из сталей марки 45 (ГОСТ 1050-88*) или 45Л (ГОСТ 977-88), с твердостью рабочих поверхностей зубьев HRC40...45.

Таблица 6.3

Параметры и размеры, мм, цепных муфт с однорядной цепью

| Tном, Н·м | n, мин-1 | Масса, кг | d | D | L для исполн. | l для исполн. | Цепь ГОСТ 135668-75 | Шаг цепи Р | Число зубьев z | h | ||

| 3,2 | 20…28 | ПР – 19,05-31800 | 19. 05 | 1,3 | ||||||||

| 4,4 | 25…36 | ПР-25,4-60000 | 25,4 | 1,8 | ||||||||

| 5,05 | 32…45 | ПР-25,4-60000 | 25,4 | 1,8 | ||||||||

| 14,3 | 40…6 | ПР-31,75-89000 | 31,7 | 2,0 | ||||||||

| 19,5 | 50…71 | ПР-38,1-127000 | 38,1 | 3,5 | ||||||||

| 34,5 | - | - | Пр-50,8-22680 | - | 3,8 | |||||||

| - | - | - | ||||||||||

| 71,45 | - | - | - |

Типы муфт: 1 – с однорядной цепью,

2 – с двухрядной цепью (13.2, п. 3).

Исполнение полумуфт:

· с цилиндрическим отверстием для коротких концов валов по ГОСТ 12080-66;

· с коническим отверстием для коротких концов валов по ГОСТ 12081-66.

Материал полумуфт – сталь 45 по ГОСТ 1050-88, 45Л по ГОСТ 977-88.

Твердость рабочих поверхностей зубьев 40…45 HRC.

Пример обозначения цепной муфты, передающей номинальный крутящий момент М = 500 Нм, типа 1, с диаметром посадочных отверстий d = 50мм, с полумуфтами исполнения 1: муфта 500 – 1 – 50 - 1 ГОСТ 20742-93.

Муфта с торообразной оболочкой представлена на рис 6.6 , параметры муфты в

Муфта с торообразной оболочкой представлена на рис 6.6 , параметры муфты в

табл. 6.4.

|

Таблица 6.4

Упругие муфты с торообразной оболочкой

| С наружным исполнением | С внутренним исполнением | ||||||||||||||||

| Номинальный вращаю-щий момент Т, Н·м | Частота вращения n, мин-1 | размеры, мм | Масса, кг | Номинальный вращающий момент Т, Н·м | Частота вращения n, мин-1 | размеры, мм | Масса, кг | ||||||||||

| D | d | l | L | D | D1 | D2 | d(наименьший) | В | δ | l | L | ||||||

| 1,4 2,5 4,5 6,9 8,4 23,3 | 12,5 14,5 | 10(8) | 2,1 2,8 3,6 5,4 6,7 11,6 17,8 22,6 32,4 |

Силы, нагружающие валы передач от муфт (без учета их веса), Н:

для жестких муфт Fм= (0,2÷0,3)Ft м;

для подвижных муфт Fм = (0,15÷0,20)Ft м ,

где Ft м – окружная сила, передаваемая элементами, соединяющими полумуф-ты. Ftм = 2 T/dэ , где dэ – диаметр расположения в муфте элементов, передающих крутящий момент.

Сила Fм является вращающейся силой. Поэтому она нагружает валы как в плоскости XOZ, так и в плоскости YOZ, имея как положительное, так и отрицательное направление в принятой системе координат. Плоскость приложения и направление силы Fм следует выбрать так, чтобы нагрузка на вал (Ми) была наибольшей. Для определения Fм необходимо:

1) выбрать тип муфты;

2) выбрать размер муфты в зависимости от момента и определить значение диаметра расположения элементов (dэ), передающих крутящий момент;

3) вычислить окружную силу, передаваемую элементами, соединяющими полумуфты, Н: Ftм = 2T/dэ.

Дата добавления: 2016-08-06; просмотров: 5350;