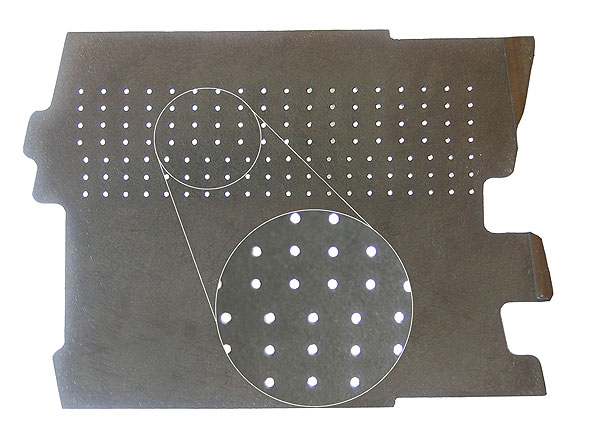

Лазерная прошивка отверстий, скрайбирование.

Особенности импульсно - периодического воздействия лазерного излучения на материалы.

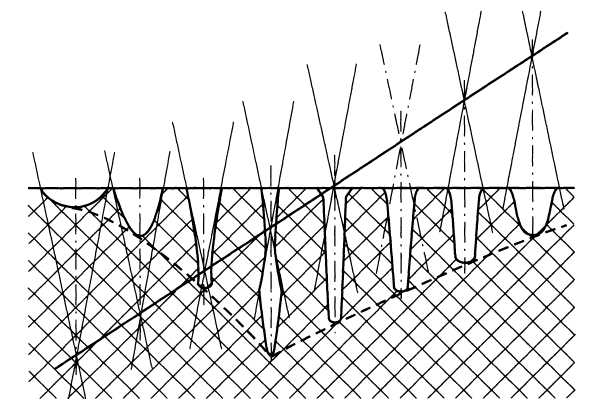

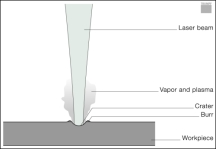

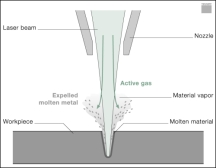

Рис.1. Профили отверстий при различных положениях фокуса лазерного луча относительно поверхности обрабатываемой детали

Лазерная обработка отверстий

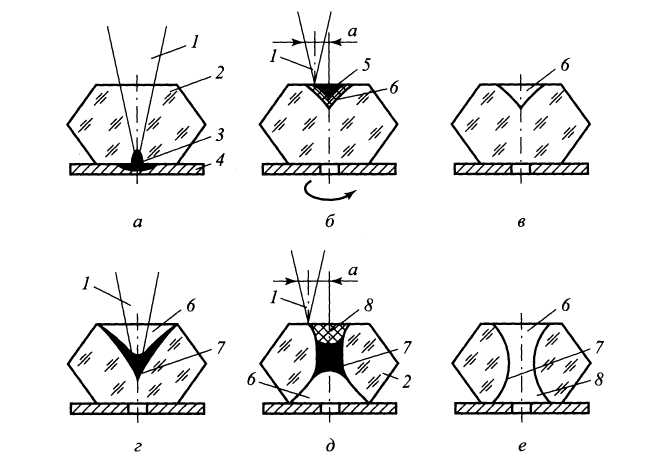

Рис.2. Стадии обработки отверстия алмазной волоки:

1 — сфокусированное излучение; 2 — кристалл алмаза; 3 — лунка в пластине; 4 — пластина из хорошо поглощающего материала; 5 — начальная лунка в кристалле алмаза; 6 — входная распушка и смазочный конус; 7 — рабочий канал; 8 — выходная распушка

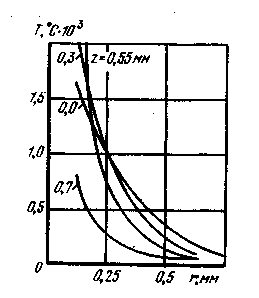

Рис. 8. Расчетные температурные профили в алюмооксидной керамике, обработанной излучением СО2-лазера, на различной глубине погружения в керамику.

Диаметр сфокусированного луча — 0,12 мм; плотность мощности — 2,3-105 Вт/см2

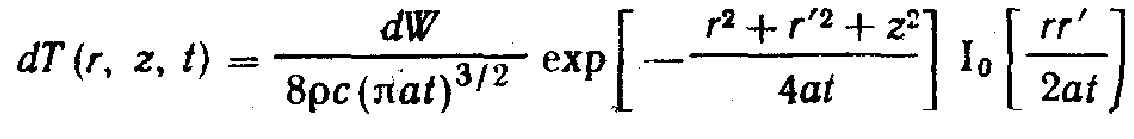

Результаты выполненных в [7] расчетов температурных профилей при расположении границы испаряемого вещества на глубине 0,6 мм от поверхности приведены на рис. 8. Как видно из этого рисунка, максимальное значение температуры наблюдается вблизи поверхности испарения. На поверхности материала температура несколько ниже, однако область, занимаемая температурным полем, здесь шире.

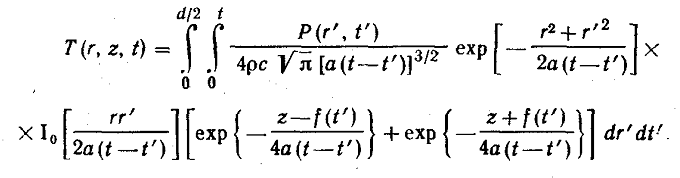

На основании результатов расчетов по приведенному методу в работе [7] была теоретически вычислена форма отверстия, образуемого лазерным лучом, путем нахождения изотермы температуры, равной температуре испарения материала (рис. 9). Как показывает сравнение рис. 9, а и б, расчетные форма и размеры образованных лазерным излучением лунок достаточно точно согласуются с экспериментальными результатами, что подтверждает допустимость принятых упрощений.

Прошивка (лазерное сверление) жаропрочных сплавов.

Дата добавления: 2016-08-06; просмотров: 3029;