Формирование колесной пары

Буксовый узел

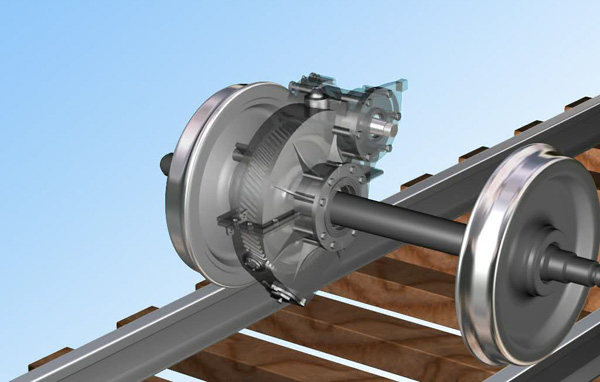

Буксы служат для передачи веса кузова с тележками на шейки осей колесных пар, а также тяговых и тормозных усилий от колесных пар на рамы тележек.

Буксы монтируются на шейках оси колесной пары. Они служат опорами для пружин надбуксового подвешивания, и через них передается усилие от веса кузова и пассажиров на ось колесной пары, колеса и далее на ходовые рельсы.

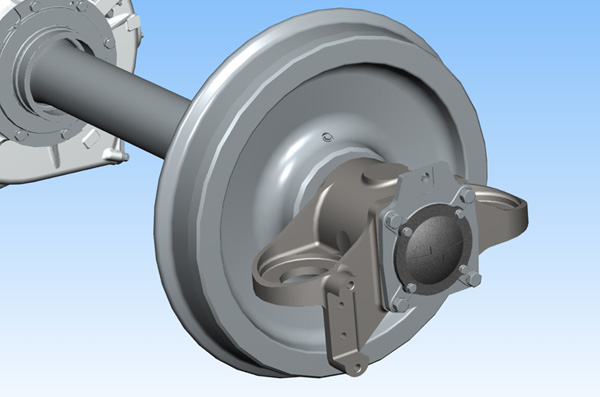

Рис. 6.38. Общий вид буксового узла

В состав каждой буксы входят следующие элементы:

- корпус

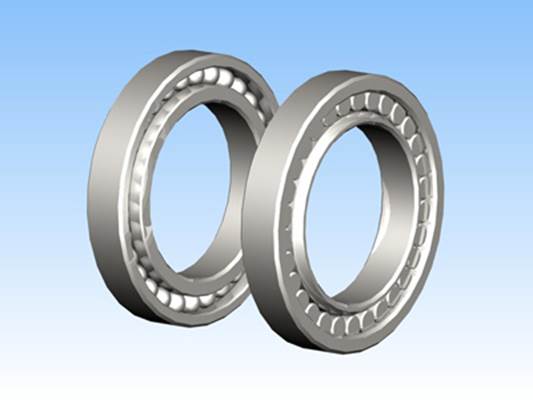

- два роликоподшипника

- большое и малое дистанционные кольца между подшипниками

- упорное кольцо

- осевая гайка

- стопорная планка

- упорная (крепительная) крышка

- контрольная (смотровая) крышка

- лабиринтовое кольцо (воротник буксы)

Примечания:

Роликоподшипники состоят из наружного кольца с сепаратором и роликами и внутреннего кольца, насаживаемого на шайбу в горячем состоянии.

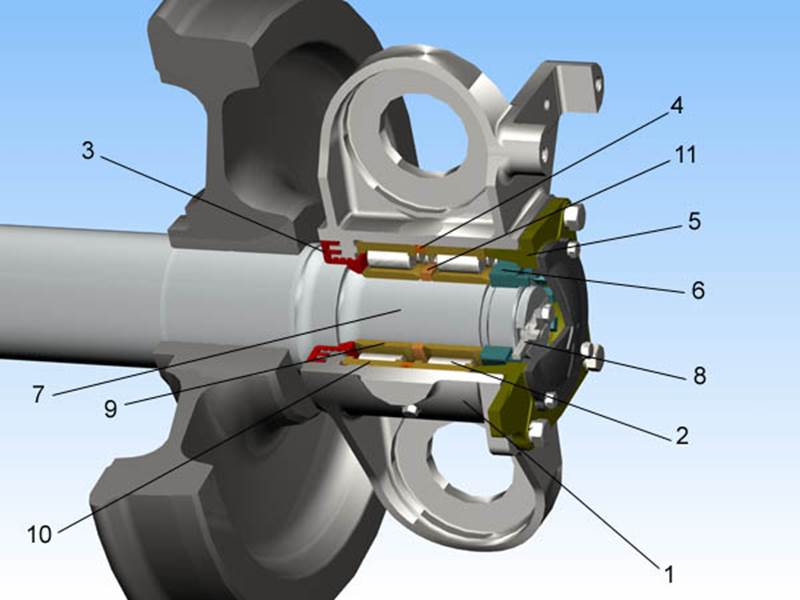

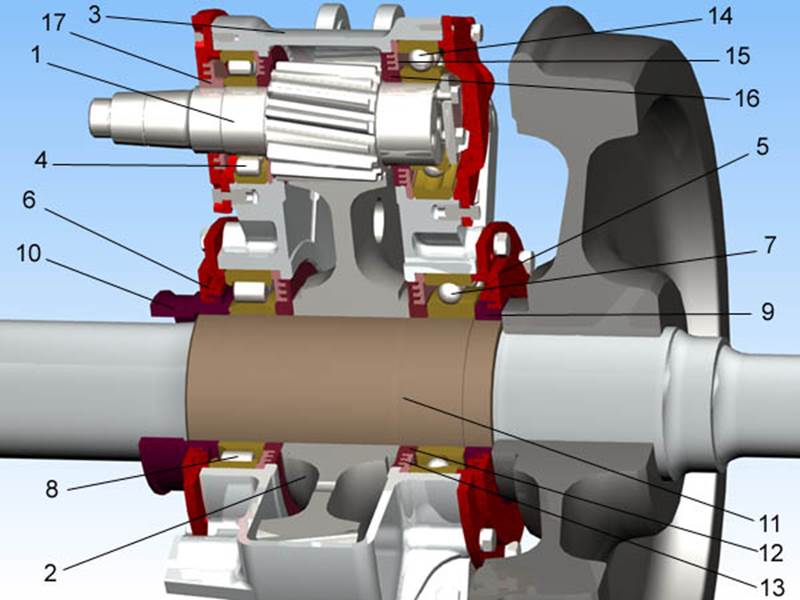

Рис. 6.39. Буксовый узел. Разрез

1 - стальной литой корпус

2 - ролики

3 - лабиринтный воротник

4 - большое дистанционное кольцо

5 - крепительная крышка

6 - корончатая осевая гайка

7 - шейка оси колесной пары

8 - стопорная планка

9 - внутреннее кольцо роликового подшипника

10 - наружное кольцо роликового подшипника

11 - малое дистанционное кольцо

Внутри корпуса буксы размещены два цилиндрических роликовых подшипника, благодаря которым износ шейки колесной оси практически отсутствует, так как во время вращения оси трение происходит между роликами и наружными поверхностями внутренних колец подшипника, насаженных на шейку оси.

Рис. 6.40. Работа буксового узла

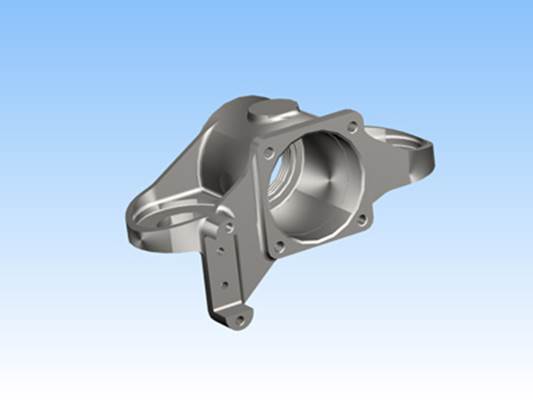

Корпус буксы выполнен из стального литья. С боковых сторон к корпусу прилиты кронштейны - крылья. На левом и правом крыле каждой буксы прилит кронштейн для крепления бруса токоприемника. В крыльях предусмотрены сверху гнезда для установки пружин надбуксового подвешивания, а снизу простроганы гребенки для соединения с поводками.

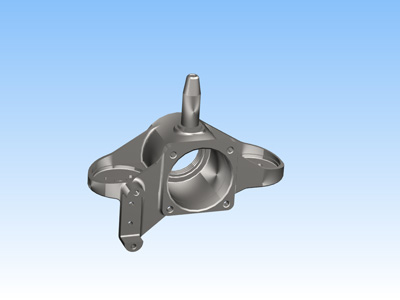

Рис. 6.41. Корпус буксы, используемый при шпинтонном буксовом подвешивании

Рис. 6.42. Корпус буксы, используемый при поводковом буксовом подвешивании

В верхней части к корпусу буксы приварен штырь, который при сборке тележки входит в вертикальное отверстие продольной балки рамы тележки и должен обеспечивать связь колесной пары и рамы тележки при изломе поводков.

Редукторный узел

Редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя через карданную муфту на колесную пару с учетом имеющегося передаточного отношения.

Редуктор колесной пары одноступенчатый цилиндрический с косым зубом. Передаточное отношение редуктора 5,33. Монтируется он на удлиненной ступице или втулке колеса.

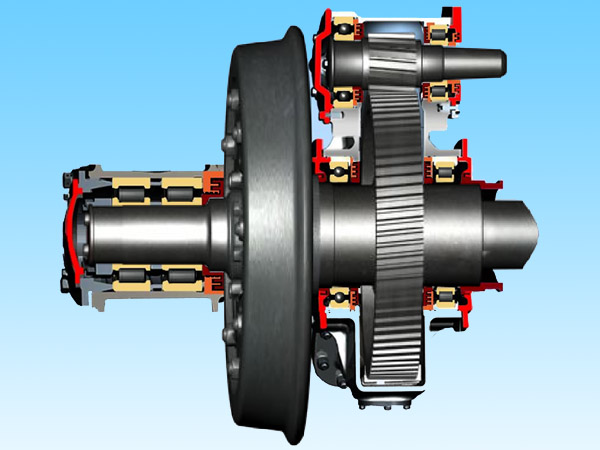

Рис. 6.43. Колесная пара в сборе. Разрез

Тяговый редуктор состоит из следующих элементов:

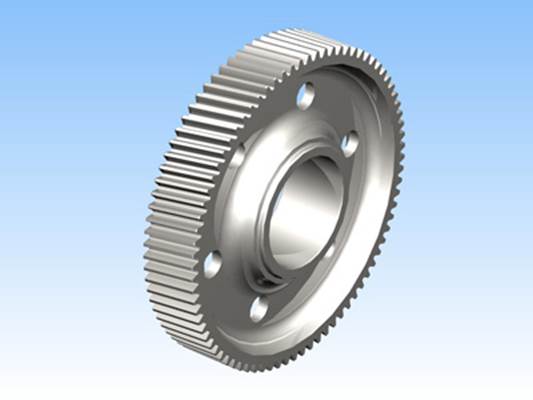

· большого зубчатого колеса (2), напрессованного на удлиненную ступицу или втулку первого колеса

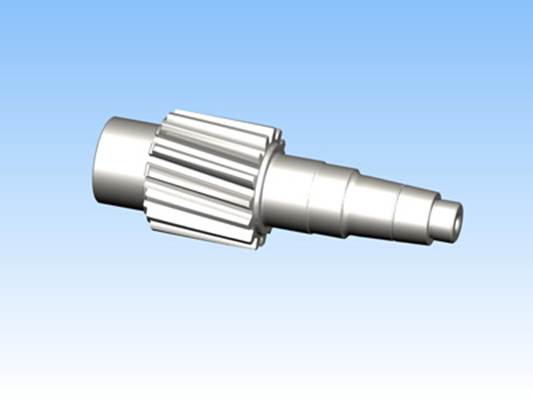

· шестерни (1), выполненной заодно с валом и находящейся в зацеплении с зубчатым колесом

· двух больших подшипников - шарикового (7) и роликового (8), также напрессованных на удлиненную ступицу колеса или втулку (11)

· двух больших лабиринтных крышек (5) и (6) с лабиринтными кольцами (9) и (10)

· двух уплотнительных колец раздельной смазки (12) и (13), установленных с внутренней стороны больших подшипников

· двух малых подшипников - шарикового (14) и роликового (4), напрессованных на вал шестерни

· уплотнительных колец раздельной смазки (15) и (16), расположенных с внутренней стороны малых подшипников

· запорного лабиринтного кольца (17), установленного с наружной стороны малого роликового подшипника

· шайбы и трех болтов, крепящих малый шариковый подшипник

· крышек, прижимающих наружные кольца малых подшипников и тем самым фиксирующих малую шестерню в верхней половине корпуса редуктора

· верхней и нижней половины корпуса (3)

Рис. 6.44. Зубчатое колесо

Рис. 6.45. Малая шестерня

Рис. 6.46. Большие подшипники

Тяговый редуктор имеет систему раздельной смазки. Она заключается в том, что полости подшипников заполняют густой смазкой ЛЗ-ЦНИИ, а в полость редуктора заливают жидкую смазку - нигрол, ТАП 15. Нижняя часть большого зубчатого колеса должна находиться в смазке.

Полости друг от друга отделены лабиринтными уплотнителями раздельной смазки. В процессе эксплуатации густую смазку дополняют с помощью шприцев через пресс-масленки, установленные в крышках редуктора.

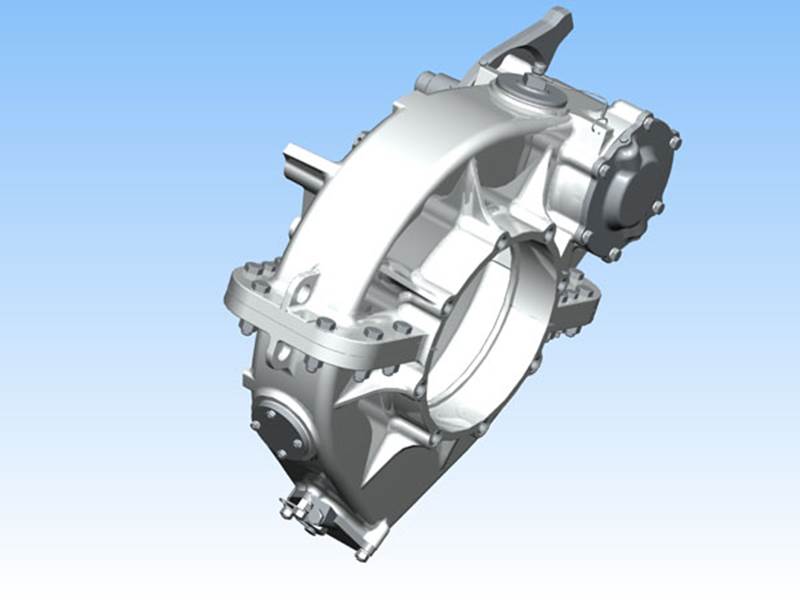

Корпус редуктора представляет собой массивную коробку, состоящую из двух половин. Фланцы верхней и нижней половин соединены болтами

Рис. 6.47. Корпус редуктора

Через люк в верхней половине корпуса редуктора осматривают зубья передачи и добавляют в редуктор смазку. Через люк на торцевой стенке нижней половины корпуса можно осматривать зубья большого колеса, а также сливать загрязненную смазку. В крышке люка имеется резьбовое отверстие для контроля объема смазки, заливаемой в редуктор. Отверстие закрывают пробкой, прикрепленной к корпусу редуктора цепочкой.

На боковой стенке верхней половины корпуса имеются два резьбовых отверстия; в одно из них ввертывают палец для крепления заземляющего устройства, а в другое - сапун. Сапун сообщает внутреннюю полость редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения под действием избыточного давления газов внутри редуктора, возникающего при его работе.

В верхней половине корпуса снаружи под валом шестерни имеется проушина для крепления редуктора к раме тележки, выполненная в виде двух толстых ребер с отверстиями под шариковые подшипники.

Зубчатая передача

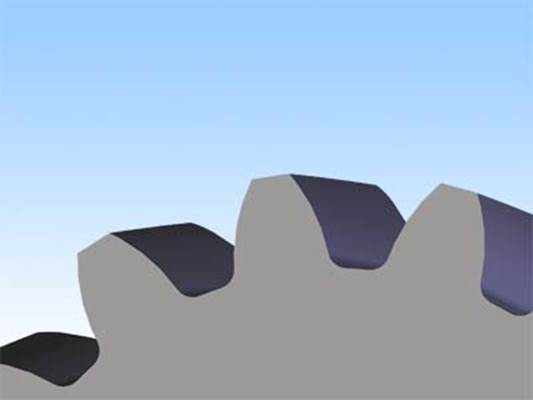

На вагонах метрополитена применена одноступенчатая, цилиндрическая косозубая передача с эвольвентным профилем зуба 8º.

Рис. 6.48. Профиль зуба зубчатой передачи

Рис. 6.49. Работа зубчатой передачи

Косозубое зацепление обеспечивает работу передачи с меньшим шумом. Поскольку в зацеплении находятся одновременно не менее двух зубьев, нагрузка на каждый зуб уменьшается. Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зубьев, нагрузка на каждый зуб уменьшается.

Примечания:

Примечания:

Отрицательной стороной косозубой передачи является возникновение осевого смещения и торцевое давление, равное произведению окружной скорости на тангенс угла наклона зуба, поэтому наклон зуба ограничен величиной 8º. Профили рабочих поверхностей зубьев очерчены по эвольвенте - кривой, являющейся разверткой базовой окружности (эволюты). Преимуществом эвольвентного зацепления является простота изготовления зубчатых колес методом обкатки путем нарезания их червячными многозаходными фрезами.

Зубчатые колеса изготавливают цельноштампованными, а шестерни цельнокатанными, причем шестерня изготовлена как одно целое со своим валом. Зубья шестерни подвергают объемной закалке и шлифовке, а зубья зубчатого колеса оставляют сырыми. Это обеспечивает одинаковую долговечность зубчатой пары.

Формирование колесной пары

Формирование колесной пары - процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

Формирование колесных пар производят в соответствии с "Инструкцией по освидетельствованию, формированию и ремонту колесных пар подвижного состава метрополитена". Формирование производят на 400-тонном горизонтальном гидравлическом прессе. Пресс оборудован манометрами для контроля величины прессового давления и записывающем индикаторным устройством, с помощью которого записывается диаграмма изменения давления при напрессовке. Диаграмма записывается в координатах: по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка.

Примечания:

Примечания:

Кривая изменения давления на диаграмме должна быть слегка выпуклой вверх и постепенно возрастать до конечного давления, которое характеризует прочность соединения. При запрессовке колес давление 50-80 тонн (натяг 0,08-0,22 мм), при запрессовке зубчатого колеса давление 30-45 тонн (натяг 0,09-0,15 мм).

Перед запрессовкой необходимо зачистить посадочные поверхности колесных центров и оси и проверить на магнитном дефектоскопе ось и зубчатое колесо.

Рис. 6.50. Напрессовка зубчатого колеса

Первым на ось напрессовывают первый колесный центр подрезиненного колеса с удлиненной ступицей (или втулку для цельнокатаного колеса). Затем удлиненную ступицу обрабатывают на токарном станке под посадку деталей редуктора и проверяют ее на магнитном дефектоскопе.

Рис. 6.51. Напрессовка колесного центра

Дата добавления: 2016-08-06; просмотров: 4268;