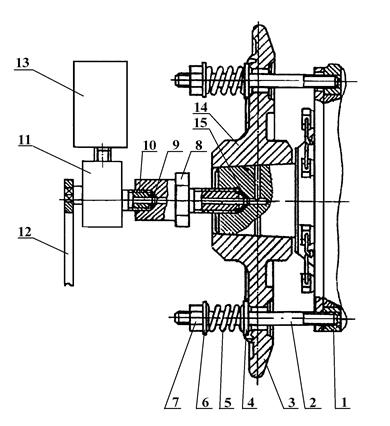

Схема распрессовки фланца шестерни

| 1 – передняя крышка редуктора 2 – шпилька 3 – фланец 4 – опорная шайба 5 – пружина 6 – стопорная шайба 7 - гайка | 8 – штуцер специальный 9 – медная прокладка 10 – штуцер 11 – ручной насос 12 – рукоятка насоса 13 – бачок 14 – вал 15 – медная прокладка |

Рисунок V - 4

В отверстия 3,4,7,8 кольца должны быть запрессованы технологические фиксаторы 7 , которые служат для навешивания полуколец 4 при дальнейшей сборке. В цековки фланца под головки болтов с шайбами установите шайбы с прорезью и затяните болты. При затяжке болтов момент должен составлять 260+40 Н·м (26+4 кгс·м); такой момент реализуется при плече ключа 750 мм и усилии на рукоятке 350 Н (35 кгс).

Контроль производится динамометром или тарировочным ключом. Окончательную затяжку болтов производите в последовательности, показанной на схеме (рис. IV- 18).

Равномерность затяжки упругого элемента и отсутствие перекоса определите замерами через отверстие 5 мм. Заведите в резинокордный элемент разрезные кольца фланца двигателя и посадите их на фиксаторы. Поднимайте корпус редуктора до совпадения осей вала двигателя и вала шестерни. Сожмите резинокордный элемент в осевом направлении на величину, позволяющую завести втулки полуколец в отверстия фланца двигателя. Закрепите резинокордный элемент болтами, под головки которых установите шайбы с прорезью. Затяжку болтов производите как было указано выше.

Выше описаны полная разборка и сборка упругой муфты. При частичной разборке (например, при смене тягового двигателя, смене резинокордного элемента и др.) выполняйте работы, обеспечивающие данный вид частичной разборки, в последовательности, указанной для полной разборки. Сборку в этом случае производите в обратной последовательности.

Для удобства монтажа упругой муфты двигатель должен быть максимально отодвинут от редуктора. С целью обеспечения размера 1743 мм необходимо краном приподнять двигатель и с помощью лома, делая упор в колесо, сместить двигатель в сторону редуктора на нужную величину.

Запрещается допускать в эксплуатацию неправильно отрегулированную муфту.

Ось вала шестерни редуктора должна быть опущена в вертикальной плоскости относительно оси вала тягового двигателя на 31,5 мм под массой тары вагона. Расцентровку производите с помощью гаек 3 (рис. IV - 17), перемещая их по резьбовому стержню 2. При этом необходимо обеспечить затяжку амортизаторов 1 на размер 105 +2-1 мм. Указанную расцентровку производите после подкатки тележек под вагон.

Следует иметь в виду, что повреждение поверхностного слоя резины не считается повреждением резинокордного элемента. Поверхностный слой может иметь сетку мелких трещин, появляющихся в первую очередь в районе крепления резинокордного элемента к металлическим частям по всей окружности. Муфту допускают к эксплуатации, если повреждение не распространилось на несущий (кордовый) слой элемента, при этом резину в месте повреждения следует срезать ножом, обеспечивая плавный переход по краям среза.

Произведите ревизию буксового узла. Сборку буксового узла при замене подшипников производите при помощи монтажной втулки (рис. V- 2).

Подвески центрального подвешиванияпериодически подвергайте магнитному контролю согласно “Инструкции по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электропоездов депо и на локомотиворемонтных заводах”.

Допустимые величины износов рамы тележки и деталей центрального подвешивания указаны в “Правилах текущего ремонта и технического обслуживания электропоездов (ЦТ/479)”.

Ультразвуковую дефектоскопию оси можно осуществить без выкатки колёсных пар из-под вагона и демонтажа буксовых подшипников. Для этого отверните болты, крепящие крышку буксы, и снимите её. Затем отверните болты, крепящие стопорную планку, и также снимите её. Отверните гайку и введите в канавку, расположенную между шейкой и резьбовой частью оси, щуп дефектоскопа.

Текущий ремонт ТР-3.Выкатите тележки из-под вагонов. При выкатке тележки моторного вагона сначала отверните гайку шкворня, снимите её и упорную шайбу. Затем отсоедините воздушные рукава и электропровода от тягового двигателя, провода узлов заземления и шину заземления кузова и соединительные рукава тормозных цилиндров, а на тележке со стороны привода ручного тормоза отсоедините трос от рычажно-тормозной передачи. После этого домкратами поднимите кузов и выкатите тележку.

При выкатке тележки головного и прицепного вагонов разберите шкворень, отсоедините канат ручного тормоза от тележки и заземления кузова. После этого домкратами поднимите кузов и выкатите тележку.

Промойте тележки в сборе в моечной машине (выварите), снимите все съёмные детали, кроме предохранительных скоб тормозной передачи. Проверьте все детали в соответствии с упомянутыми Инструкциями. Снятые с тележек узлы и детали очистите от грязи, масла и ржавчины. Для выявления степени износа деталей и узлов тщательно осмотрите и обмерьте их.

При осмотре рамыпроверьте: состояние сварных швов, кронштейнов, крепление шпинтонов к раме. Рамы, имеющие трещины в сварных швах и основном металле, к эксплуатации не допускаются.

Подлежат замене или восстановлению деталифрикционного гасителя на головных и прицепных вагонах при следующих величинах износа: втулка по наружному диаметру до 4 мм; кольцо по поверхности трения на глубину до 3 мм; сухарь по внутренней цилиндрической рабочей поверхности до 4 мм. При задирах или местной выработке на втулках и сухарях свыше 4 мм детали замените новыми. Детали с выкрошившейся резьбой и увеличенными зазорами замените.

На моторных вагонах износ фрикционных накладок допускается до толщины 4 мм, металлических дисков - до 6 мм.

Для замены износившихся буксовых поводков произведите их переформировку.

Запрессуйте резиновую втулку в отверстие головки тяги, а валик - в резиновую втулку. Перед запрессовкой сопрягаемые поверхности резиновой втулки, валика и тяги покройте смесью из масла касторового технического ГОСТ 6757-73 (25 %) и спирта этилового гидротехнического марки “А” ГОСТ 17299-78 (75 %). Сформированный поводок выдерживайте в течение десяти дней в темноте при температуре 15...30 С для снятия внутренних напряжений во втулке и стабилизации ее размеров.

При сборке буксового подвешивания:

- произведите крепление переформированных буксовых поводков с корпусами букс, для чего установите валики поводков клиновыми поверхностями в пазы корпусов букс и закрепите болтами. При этом маркировка на торцах валиков должна быть обращена наружу;

- установите на крылья корпусов букс оттарированные и подобранные по высоте комплекты буксовых пружин;

- после опускания рамы тележки на колёсные пары закрепите свободные головки буксовых поводков в кронштейнах рамы аналогично креплению поводков с корпусами букс.

Узел заземления Разберите узел, все детали очистите, промойте и осмотрите. Детали, имеющие трещины, гайки и болты с сорванной резьбой – замените. Все контролируемые размеры должны соответствовать нормам допусков и износов.

Трещины в корпусе устройства не допускаются. Крышки должны плотно прилегать к корпусу, при необходимости замените прокладку. Проверьте состояние токоведущего провода, уплотнения штуцера и крепление наконечников провода и щётки. Выявленные неисправности устраните. Замену щёток см. ТО – 3

Дата добавления: 2020-11-18; просмотров: 665;