Распределительная камера

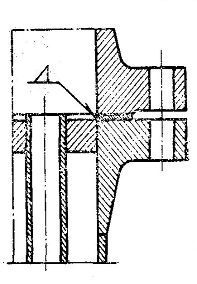

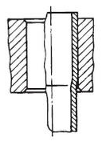

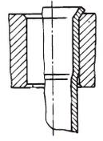

Распределительные камеры теплообменного аппарата предназначены для распределения потока теплоносителя по трубам. Конструктивно распределительная камера может представлять собой эллиптическое фланцевое днище, присоединяемое к трубной решетке, или короткую обечайку, снабженную по краям фланцами, одним из которых она присоединяется к трубной решетке, а другим – к плоской или эллиптической крышке. В некоторых конструкциях крышка приварена к цилиндрической обечайке (рисунок 2.9, а).

Для образования ходов теплоносителя по трубам распределительную камеру снабжают продольной перегородкой.

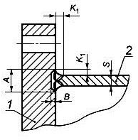

Вариант герметизации узла соединения перегородки показан на рисунке 2.4.

Распределительную камеру и крышки снабжают ушками для удобства выполнения монтажных работ. Толщину стенок распределительной камеры принимают равной толщине стенки кожуха аппарата. Камеру и крышку обычно изготовляют из того же материала, что и кожух аппарата [8].

Перегородки

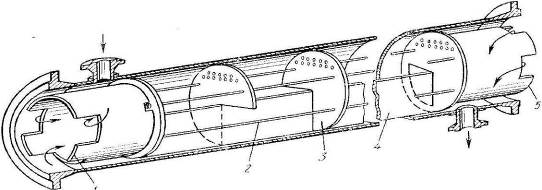

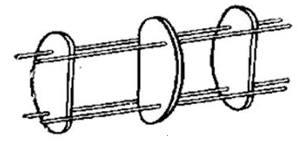

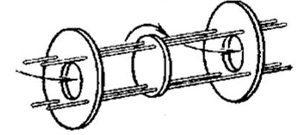

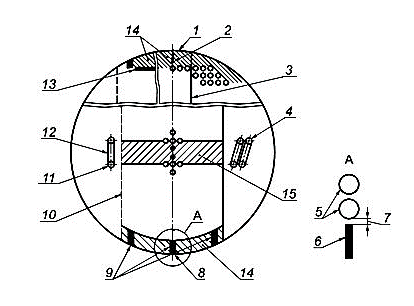

В кожухотрубчатых теплообменниках устанавливают поперечные и продольные перегородки (рисунок 3.1).

Поперечные перегородки, размещаемые в межтрубном пространстве теплообменников, предназначены для организации движения теплоносителя в направлении, перпендикулярном оси труб, и для увеличения скорости теплоносителя в межтрубном пространстве. В обоих случаях возрастает коэффициент теплоотдачи на наружной поверхности труб.

Установленные в межтрубном пространстве конденсаторов и испарителей поперечные перегородки выполняют роль опор трубного пучка, фиксируя трубы на заданном расстоянии одна от другой, а также уменьшают вибрацию труб.

1 – передний кожух (прикреплен к передней трубной решетке);

2 – тяги с распорными трубами; 3 – поперечная перегородка (условно показаны не все отверстия под трубы); 4 – продольная перегородка;

5 – задний кожух со свободным краем

Рисунок 3.1 – Схема установки перегородок [15]

Толщина перегородок S составляет 5 – 8 мм. Диаметр отверстий для труб в перегородках обычно на 1 – 2 мм больше номинального диаметра труб. Перегородки устанавливают на расстоянии одна от другой от 200 мм до 50dH (dH - наружный диаметр трубы). Крепление перегородок осуществляют обычно на четырех-шести тягах. Стяжки представляют собой тяги из круглого прутка, пропущенные через отверстия перегородок и трубных решеток. В промежутке между перегородками на стяжки надеты обрезки труб. При навинчивании гаек на концевые резьбовые части тяг образуется жесткий каркас.

При установке поперечных перегородок важно обеспечить как можно меньший зазор между корпусом и перегородкой. Обычно радиальный зазор между корпусом и перегородкой составляет не более одного процента от внутреннего радиуса корпуса аппарата.

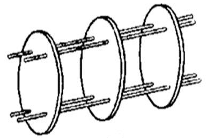

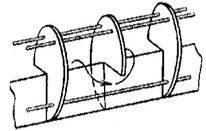

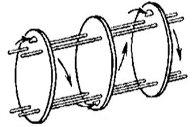

Известно несколько конструкций поперечных перегородок: сплошные (рисунок 3.2, а), с секторным вырезом (рисунок 3.2, б), с щелевым вырезом (рисунок 3.2, в), с сегментным вырезом (рисунок 3.2, г), кольцевые (рисунок 3.2, д).

Наиболее широко в мировой практике применяют сегментные перегородки. Высота вырезаемого сегмента 3/4 D. Диаметр отверстий для труб d m делается на 2 – 5 % больше диаметра труб. Зазор между перегородками и кожухом стремятся сделать минимальным. Толщина перегородок 3 – 4 мм. Расстояние между перегородками бывает различным в зависимости от желаемой скорости теплоносителя. Оно обычно берется в пределах L = 0,2÷1,0 D, где D – внутренний диаметр кожуха.

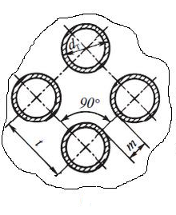

Перегородки с секторным вырезом имеют секторные вырезы с центральным углом 90º. Вдоль краев вырезов устанавливается продольная перегородка. Такие перегородки заставляют теплоноситель, идущий по межтрубному пространству, совершить поворот на 270º, то в одну, то в другую сторону.

Аппараты со сплошными перегородками обычно используют для чистых жидкостей. В этом случае поток жидкости, протекая по кольцевому зазору (около 1,5 мм) между трубой и перегородкой, сильно турбулизуется, что приводит к уменьшению толщины ламинарного пограничного слоя и, как следствие, к увеличению коэффициента теплоотдачи на наружной поверхности труб.

Кольцевые перегородки представляют собой диски, имеющие отверстия для труб большей величины. Кроме этих отверстий, никаких вырезов в перегородках не делается. Поэтому теплоноситель вынужден с большой скоростью проходить через кольцевые щели между перегородками и трубами. Эти перегородки вносят большое сопротивление и поэтому почти не применяются.

|

|

| |

| а – сплошные | б – с секторным вырезом | в – с щелевым вырезом | |

|

| ||

| г – с сегментным вырезом | д – кольцевые | ||

| Рисунок 3.2 – Поперечные перегородки [15] | |||

Интенсификация теплообмена поперечными перегородками может значительно снижаться из-за утечек теплоносителя в зазорах между корпусом и перегородками. Уменьшение утечек достигается при следующих ограничениях: при наружном диаметре кожуха аппарата не более 600 мм зазор между корпусом и перегородкой не должен превышать 1,5 мм; в остальных случаях диаметр поперечных перегородок выбирают по нормативным документам.

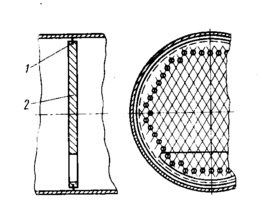

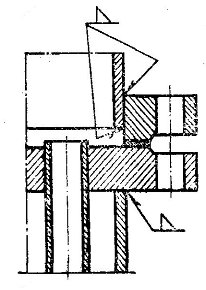

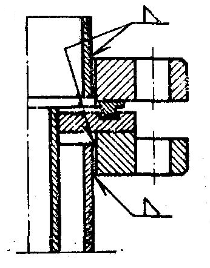

Для уменьшения зазоров между корпусом и поперечными перегородками иногда используют упругие уплотняющие кольца 1, закладываемые в паз перегородки 2 (рисунок 3.3).

Рисунок 3.3 – Вариант уплотнения зазора между поперечной перегородкой и корпусом аппарата [15]

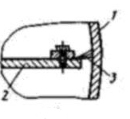

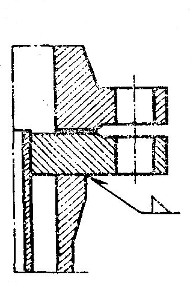

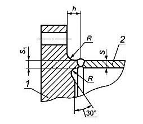

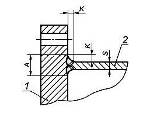

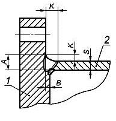

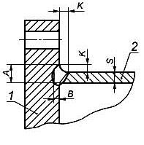

Чтобы исключить перетекание теплоносителя в зазорах между кожухом аппарата 1 (рисунок 3.4) и продольной перегородкой 2, у стенки кожуха устанавливают гибкие металлические пластины 3 (рисунок 3.4, а) или прокладку 3 (рисунок 3.4, б) из прорезиненного асбестового шнура, которую укладывают в паз перегородки 3.

Прокладками однократного применения являются металлические прокладки, прокладки из асбеста, паронита и других материалов, не обладающих достаточной упругостью.

Резиновые прокладки можно применять многократно, поскольку после снятия нагрузки они могут восстанавливать свою первоначальную форму в довольно широких пределах. Для их изготовления применяются различные типы каучуков [15].

|

|

| а – металлическая пластина | б – асбестовый шнур |

| Рисунок 3.4 – Варианты уплотнения пространства между продольной перегородкой и кожухом [15] |

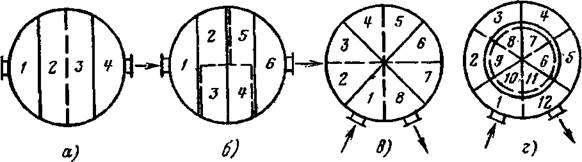

Продольные перегородки применяются в многоходовых теплообменниках для разделения трубного пространства на ходы. С точки зрения упрощения подводки трубопроводов целесообразно четное количество ходов в аппарате. В крышках двух- и четырехходовых теплообменников ходы могут разделяться параллельными перегородками (рисунок 3.5, а, б). На рисунке сплошными линиями показаны перегородки в передней крышке (со стороны входа теплоносителя в трубное пространство), а штриховыми – в задней крышке. Цифрами обозначена последовательность ходов. В аппаратах с четырьмя и более ходами применяют разбивку труб по секторам (рисунок 3.5, в) или более сложные, комбинированные методы установки перегородок (рисунок 3.5, г). При разбивке труб стремятся достичь их приблизительного равенства в каждом ходу [16].

Рисунок 3.5 – Варианты установки перегородок в крышке [16]

Толщины поперечных перегородок трубного пучка определяют в соответствии с расчетом на прочность, но они должны быть не менее приведенных в таблице 3.2.

Таблица 3 2 – Минимальные толщины поперечных перегородок трубного пучка

В миллиметрах

| Диаметр кожуха | Минимальная толщина поперечных перегородок трубного пучка при расстоянии между ними | |||||

| наружный | внутренний | до 300 | 301-450 | 451-600 | 601-850 | 851 |

| 159, 219, 273, 325 | - | |||||

| 426, 530, 630 | 400, 500, 600 | |||||

| - | 700, 800, 900, 1000 | 10 (8) | 12 (10) | |||

| - | 1200 и более | 10 (8) | 10 (8) | 12 (10) | ||

| Примечание - Значения в скобках являются допустимыми для аппаратов типов Н и К. |

Максимальное расстояние между поперечными перегородками трубного пучка не должно превышать значений, приведенных в таблице 3.3.

Таблица 3.3 – Максимальное расстояние между поперечными перегородками трубного пучка

В миллиметрах

| Наружный диаметр теплообменных труб | Максимальное расстояние между поперечными перегородками | |||

| в теплообменниках и испарителях | в холодильниках и конденсаторах | в теплообменниках и испарителях | в холодильниках и конденсаторах | |

| с материалом труб | ||||

| сталь | латунь, алюминий, его сплав | |||

| 16, 20 | ||||

| Примечание - Максимальное расстояние между поперечными перегородками для испарителей с паровым пространством должно составлять 1200 мм. |

Минимальное расстояние между поперечными перегородками может составлять 0,2 от внутреннего диаметра кожуха, но не менее 50 мм.

Диаметры поперечных перегородок трубного пучка должны соответствовать значениям, приведенным в таблице 3.4.

Таблица 3.4 – Диаметры поперечных перегородок трубного пучка

В миллиметрах

| Диаметр поперечных перегородок трубного пучка при | |||||||||

| наружном диаметре аппарата | внутреннем диаметре аппарата | ||||||||

| 159, 219, 273, 325, 426, 530, 630 | |||||||||

|

При использовании продольных перегородок в межтрубном пространстве просвет между перегородкой и соседними трубами должен быть не менее 3 мм. Поперечные перегородки в трубном пучке следует устанавливать с помощью распорных трубок, стяжек и гаек к ним. Не допускается приварка перегородок к трубам трубного пучка.

Продольная перегородка в межтрубном пространстве должна быть приварена к трубной решетке и уплотнена относительно корпуса для предотвращения перетоков между ходами в межтрубном пространстве аппарата, если иное не требуется по условиям эксплуатации аппарата.

Толщины продольных перегородок в распределительных камерах и крышках определяют расчетом по перепаду давления в аппарате, но они должны быть не менее значений, приведенных в таблице 3.5.

Таблица 3.5 – Минимальные толщины продольных перегородок в распределительных камерах и крышках

В миллиметрах

| Диаметр кожуха | Минимальная толщина перегородок | |

| наружный | внутренний | |

| 325, 426 | ||

| 530, 630 | 500, 600 | |

| - | 700, 800, 900, 1000 | |

| - | 1200-1400 |

В каждой продольной перегородке (распределительной камеры и крышки аппарата многоходового по трубному пространству) должно быть дренажное отверстие диаметром не менее 6 мм.

3.3.1 Ходовые перегородки.

Ходовые перегородки распределительной камеры и плавающей головки должны быть приварены односторонним непрерывным швом. Сварной шов должен быть выполнен с полным проплавлением на участке 50 мм от торцового края перегородки [11].

Трубные решетки

3.4.1 Расположение труб в трубной решетке.

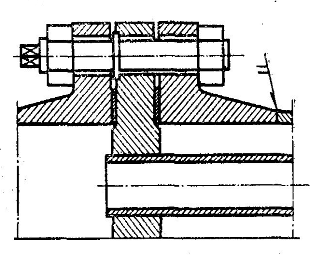

Трубные решетки представляют собой перегородки, отделяющие трубное пространство от межтрубного. В трубных решетках закрепляют блоки, трубки теплообменных аппаратов. Существуют различные способы крепления трубных решеток (рисунок 3.6).

Трубные решетки кожухотрубчатых теплообменников изготовляют из цельных стальных листов или поковок. Для аппаратов большого диаметра используют сварные трубные решетки. В этом случае сварные швы не должны пересекаться, а расстояние от кромки сварного шва до отверстий должно быть не менее 0,8 диаметра отверстия.

В теплообменниках применяют бесшовные цельнотянутые трубки размерами 16 ˟ 1,5; 20 ˟ 2; 25 ˟ 2,5; 38 ˟ 2 (38 ˟ 3); (57 ˟ 3) длиной 1000, 1500, 2000, 3000, 4000, 6000, 9000 мм. Чаще всего применяют стальные трубки с наружным диаметром 20 и 25 мм. Концы трубок крепят в трубной решетке. Крепление труб в трубных решетках должно обеспечить прочность, герметичность и легкую замену труб.

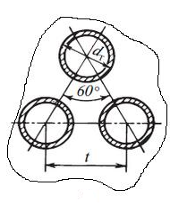

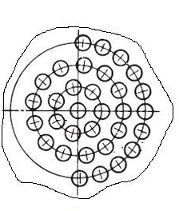

Схема расположения труб в трубных решетках и шаг отверстий для труб регламентируются ГОСТ 27601-88. Для теплообменников типов ТН и ТК трубы размещают в трубных решетках по вершинам равносторонних треугольников (рисунок 3.7, а). При размещении труб диаметром dТ по вершинам равносторонних треугольников обеспечивается более компактное расположение труб в трубной решетке, чем при размещении их по вершинам квадратов при одинаковом шаге t.

|

|

| |

| а | б | в | |

|

| ||

| г | д | ||

| Рисунок 3.6 – Варианты крепления трубных решеток к кожуху аппарата [14] | |||

Однако последняя схема имеет важное эксплуатационное преимущество: она позволяет очищать трубы снаружи механическим способом, поскольку между трубами образуются сквозные ряды. При размещении по вершинам треугольников такие ряды можно получить, только увеличив шаг t. По окружностям (рисунок 3.7, в) трубы располагают лишь в кислородной аппаратуре.

В теплообменниках с подвижной решеткой трубы размещают, как правило, по вершинам квадратов (рисунок 3.7, б). При таком расположении труб, вследствие большего зазора между рядами труб, удобнее чистить их наружную поверхность. При этом среду, загрязняющую теплообменную поверхность, направляют в трубы. Наружный диаметр труб для таких теплообменников принимают обычно не менее 25 мм. При расположении труб по вершинам квадратов можно установить примерно на 10 % меньше труб, чем при их расположении по вершинам треугольников.

|

|

|

| а | б | в |

| Рисунок 3.7 – Варианты размещения труб [14] |

Шаг t отверстий для труб в решетке выбирают с учетом достаточной прочности участка шириной m = t – dТ. Для стальных кожухотрубчатых аппаратов шаг принимают по данным таблицы 3.6.

Таблица 3.6 – Шаг t отверстий для труб в решетке

| d, мм | |||||

| t, мм |

3.4.2 Соединение труб с трубными решетками.

Трубы соединяют с трубной решеткой стальных аппаратов развальцовкой (рисунок 3.8, а, б, в), сваркой (рисунок 3.8, д, е), развальцовкой со сваркой (рисунок 3.8, г). Пайку и заливку металлом концов труб в решетках (рисунок 3.8, ж) применяют при изготовлении теплообменников из меди и ее сплавов, а склеивание - при изготовлении аппаратов из полимерных материалов (рисунок 3.8, з).

|

|

|

|

| а – развальцовка по гладкой поверхности | б – развальцовка с отбортовкой | в – развальцовка с канавками | г – развальцовка со сваркой |

|

|

|

|

| д – сварка по внешней кромке | е – сварка по внутренней кромке | ж – пайка | з – склеивание |

| Рисунок 3.8 – Варианты крепления труб в трубных решетках [14] |

Соединение труб с трубными решетками сваркой без развальцовки не допускается.

Наиболее распространенный способ крепления труб в решетке - развальцовка. Трубы вставляют в отверстия решетки с некоторым зазором, а затем обкатывают изнутри специальным инструментом, снабженным роликами (вальцовкой). При этом в стенках трубы создаются остаточные пластические деформации, а в трубной решетке – упругие деформации, благодаря чему материал решетки после развальцовки плотно сжимает концы труб. Однако при этом материал труб подвергается наклепу (металл упрочняется с частичной потерей пластичности), что может привести к растрескиванию труб. С уменьшением начального зазора между трубой и отверстием в решетке наклеп уменьшается, поэтому обычно принимают зазор 0,25 мм. Кроме того, качественная развальцовка и возможность замены труб обеспечиваются, если твердость материала трубной решетки превышает твердость материала труб [8].

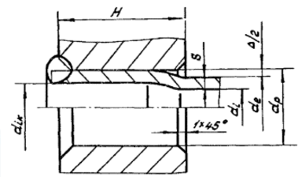

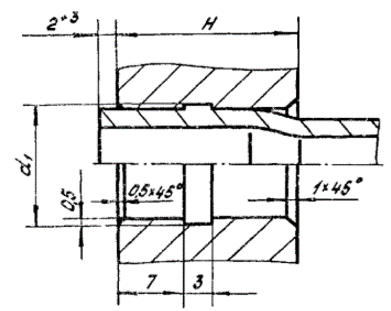

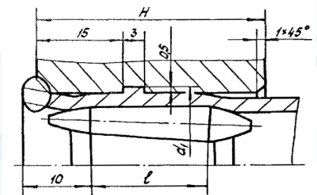

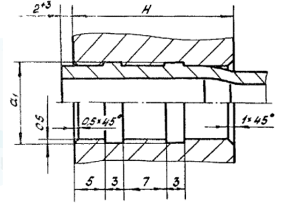

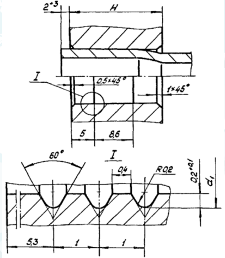

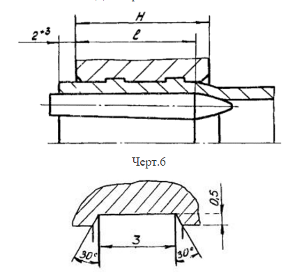

Типы развальцовки, применяемые в вальцовочных и комбинированных соединениях труб с трубными решетками, показаны на рисунках 3.9 - 3.14.

Рисунок 3.9 – Схема развальцовки для комбинированных соединений H >19 мм [18]

Рисунок 3.10 – Схема развальцовки для соединений,

где 19 < H < 24 мм [18]

Рисунок 3.11 – Схема развальцовки только для комбинированных соединений из закаливающихся сталей H > l + 11 мм [18]

Рисунок 3.12 – Схема развальцовки для соединений, где H > 24 мм [18]

Рисунок 3.13 – Схема кольцевых канавок, не менее; H ≥ 19 мм [18]

Наименьший предельный размер перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов mmin не должен быть менее значений, приведенных в таблице 3.7.

Таблица 3.7 – Размеры перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов, мм

| Наружный диаметр трубы de | Класс точности соединения | Диаметр трубного отверстия dр | Шаг размещения трубных отверстий t | Номинальный размер перемычки m = t - dp | Наименьший предельный размер перемычки mmin при толщине трубной решетки Н: | ||||||

| до 20 | от 21 до 40 | от 41 до 80 | от 81 до 120 | от 121 до 160 | от 161 до 200 | от 201 до 300 | |||||

| 16,15 | 4,85 | 4,1 | 4,0 | 3,8 | 3,6 | 3,4 | 3,2 | 2,7 | |||

| 16,25 | 4,75 | 4,0 | 3,9 | 3,6 | 3,4 | 3,2 | 3,0 | 2,5 | |||

| 16,35 | 4,65 | 3,9 | 3,8 | 3,5 | 3,3 | 3,1 | 2,9 | 2,4 | |||

| 16,50 | 4,50 | 3,7 | 3,6 | 3,4 | 3,2 | 3,0 | 2,8 | 2,3 | |||

| 20,15 | 5,85 | 5,1 | 5,0 | 4,9 | 4,7 | 4,6 | 4,4 | 4,0 | |||

| 20,25 | 5,75 | 5,0 | 4,9 | 4,7 | 4,5 | 4,4 | 4,2 | 3,8 | |||

| 20,35 | 5,65 | 4,8 | 4,8 | 4,6 | 4,4 | 4,3 | 4,1 | 3,7 | |||

| 20,50 | 5,50 | 4,7 | 4,6 | 4,5 | 4,3 | 4,1 | 4,0 | 3,6 | |||

| 25,15 | 6,85 | 6,1 | 6,0 | 5,9 | 5,8 | 5,7 | 5,6 | 5,2 | |||

| 25,25 | 6,75 | 6,0 | 5,9 | 5,8 | 5,6 | 5,5 | 5,4 | 5,0 | |||

| 25,35 | 6,65 | 5,8 | 5,8 | 5,7 | 5,5 | 5,4 | 5,3 | 4,9 | |||

| 25,50 | 6,50 | 5,7 | 5,6 | 5,5 | 5,4 | 5,3 | 5,1 | 4,8 | |||

| 38,20 | 9,80 | 9,1 | 9,0 | 9,0 | 8,9 | 8,8 | 8,7 | 8,5 | |||

| 38,35 | 9,65 | 8,8 | 8,8 | 8,7 | 8,6 | 8,5 | 8,5 | 8,2 | |||

| 38,45 | 9,55 | 8,7 | 8,7 | 8,6 | 8,5 | 8,4 | 8,4 | 8,1 | |||

| 38,60 | 9,40 | 8,6 | 8,5 | 8,5 | 8,4 | 8,3 | 8,2 | 8,0 | |||

| 57,35 | 12,65 | 11,9 | 11,9 | 11,8 | 11,8 | 11,7 | 11,7 | 11,5 | |||

| 57,55 | 12,45 | 11,6 | 11,6 | 11,5 | 11,5 | 11,4 | 11,4 | 11,2 | |||

| 57,65 | 12,35 | 11,5 | 11,5 | 11,4 | 11,4 | 11,3 | 11,3 | 11,1 | |||

| 57,80 | 12,20 | 11,4 | 11,3 | 11,3 | 11,2 | 11,2 | 11,1 | 11,0 |

Длина развальцовки l на рисунке 3.14 всех типов соединений, кроме как на рисунке 3.11, определяется расстоянием от лицевой плоскости трубной решетки до конца цилиндрической части ролика развальцовочного инструмента. Трубы должны быть развальцованы в трубной решетке на длину l, указанную в таблице 3.8 [18].

Таблица 3.8 – Длина развальцовки и толщина трубной решетки, мм

| Наружный диа-метр труб, de | Все типы развальцовки, кроме типа на рисунке 3.11 | Для типа на рисунке 3.11 | ||||

| Длина развальцовки, l | Толщина трубной решетки H при длине развальцовки l, не менее | Наименьшая толщина трубной решетки, Hmin | Наименьшая длина развальцовки,lmin | Длина развальцовки, l | Толщина трубной решетки H, не менее | |

Рисунок 3.14 – Длина развальцовки [18]

Развальцовочное соединение должно быть прочным и герметичным. Прочность соединения оценивают усилием вырывания трубы из гнезда, герметичность – максимальным давлением среды, при котором соединение герметично. При развальцовке конец трубы должен выступать над трубной решеткой на расстояние, равное толщине S трубы. Для повышения прочности и герметичности соединения иногда выполняют отбортовку выступающего над решеткой конца трубы (рисунок 3.8, б).

Наиболее простой способ – развальцовку в гладких отверстиях – применяют при относительно небольших рабочих давлениях (до 0,6 МПа). Прочность и герметичность вальцовочного соединения значительно возрастает при развальцовке в отверстиях с одной или двумя канавками глубиной около 0,5 мм.

Трубы развальцовывают обычно на глубину 1,5dТ или, если толщина решетки меньше 1,5dТ, на полную толщину решетки. При этом со стороны межтрубного пространства оставляют не развальцованным поясок шириной 3 мм, чтобы не подрезать трубу кромкой решетки при развальцовке, либо на этой кромке снимают фаску.

В толстых решетках трубу развальцовывают двумя поясками: со стороны распределительной камеры шириной 1,5dТ и со стороны межтрубного пространства шириной 0,75dТ. Это позволяет исключить коррозию и проникновение среды в щель между трубой и решеткой.

Крепление труб сваркой с развальцовкой применяют без ограничений давления и температуры теплоносителей; при этом сначала выполняют сварку, а затем развальцовку трубы [8].

3.4.3 Узел соединения трубной решетки с концевой обечайкой кожуха.

Узел соединения трубной решетки с концевой обечайкой кожуха аппаратов типов Н и К должен соответствовать указанному на рисунке 3.15.

|

|

| |

| а – для трубных решеток из поковок независимо от марки стали | б – для трубных решеток из поковок независимо от марки стали и листового проката из стали аустенитного класса | В – для трубных решеток из поковок и листового проката независимо от марки стали | |

|

| ||

| г – для трубных решеток из поковок и листового проката независимо от марки стали | д – для трубных решеток из поковок и листового проката независимо от марки стали | ||

| 1 – трубная решетка; 2 – концевая обечайка кожуха Рисунок 3.15 – Узел соединения трубной решетки с кожухом [11] | |||

3.4.4 Трубный пучок.

3.4.4.1 Трубы.

Минимальная толщина стенки труб должна соответствовать толщине, приведенной в таблице 3.9.

Таблица 3.9 – Минимальная толщина стенки труб

В миллиметрах

| Наружный диаметр труб | Минимальная толщина стенки труб* |

| 1,0 | |

| 20 и 25 | 1,5 |

| 38 и 57 | |

| * Для низкого оребрения толщина труб должна соответствовать толщине труб в основании ребра. |

Средний радиус сгиба U-образных труб должен быть не менее чем в 1,5 раза больше номинального наружного диаметра трубы.

При назначении толщины трубы следует учитывать расчетное давление и пробное давление межтрубного пространства при гидроиспытании.

На предприятии-изготовителе допускается заглушать количество труб, не превышающее указанное в таблице 3.10 [11].

Таблица 3.10 – Максимальное количество заглушаемых труб [11]

| Диаметр кожуха, мм | Максимальное количество заглушаемых труб, шт. | |

| наружный | внутренний | |

| 159, 219, 273, 325, 426 | ||

| 530, 630 | 500, 600, 700 | |

| 800, 900 | ||

3.4.5 Трубные решетки для вертикальных теплообменников.

Для вертикального теплообменника, у которого неподвижная трубная решетка находится снизу, должны быть обеспечены соответствующие меры, удерживающие трубный пучок на своем месте.

При использовании шпилек с буртиками или резьбовых отверстий в трубной решетке их количество должно быть не менее четырех, их расположение должно быть указано на чертежах, а на внешней образующей трубной решетки указаны метки.

Расстояние между краем отверстий под трубы и краем всех канавок под прокладки должно быть не менее 1,5 мм для трубных решеток с развальцовкой труб и не менее 3 мм – для трубных решеток со сваркой или усиленной сваркой труб в трубных решетках.

Острые кромки отверстий в трубных решетках и перегородках трубных пучков должны быть притуплены фаской размером 0,5 – 3 мм, а острые кромки наружной цилиндрической поверхности перегородок трубных пучков - фаской размером 1,0 – 2,0 мм.

Расстояние (шаг) между центрами двух соседних отверстий в трубных решетках и перегородках должно соответствовать указанному в таблице 3.11, если другое не указано в технической документации.

Таблица 3.11 – Шаг размещения трубных отверстий

В миллиметрах

| Наименование параметра | Значение параметра | ||||||||

| Наружный диаметр труб | |||||||||

| Шаг размещения трубных отверстий | |||||||||

Аппараты типов ТП и ТУ, внутренний диаметр кожуха которых не менее 800 мм, а также испарители с осенесимметричным коническим переходом, внутренний диаметр горловины которых не менее 900 мм для типа ТП и не менее 800 мм для типа ТУ, должны быть снабжены устройством, облегчающим монтаж или демонтаж трубного пучка, если другое не определено заказчиком.

В трубных решетках аппаратов типов ТП и ТУ следует предусмотреть рым-болты для вытягивания трубного пучка. Допускается в технически обоснованных случаях вместо рым-болтов применять вытяжные проушины или выполнять проточку на цилиндрической поверхности трубной решетки, если это подтверждено заказчиком.

В вертикальных аппаратах типов ТП и ТУ должен быть предусмотрен дренаж жидкости из трубного и межтрубного пространств или приняты специальные методы удаления жидкости.

У трубчатки вертикального аппарата с трубной решеткой, привариваемой непосредственно к кожуху, спуск воздуха и дренаж должны производиться через отверстия в трубной решетке диаметром не менее 10 мм.

Трубные пучки вертикальных аппаратов типа ТУ рекомендуется располагать трубной решеткой вниз, типа ТП – плавающей головкой вниз [11].

3.4.6 Противоударная защита.

Противоударная защита трубного пучка от воздействия потока на входе в аппарат должна быть обеспечена установкой противоударной пластины либо стержневых элементов.

Противоударная пластина должна заходить не менее чем на 25 мм за пределы отверстия штуцера в плане. Площадь проходного сечения между корпусом и противоударной пластиной должна быть не меньше проходного сечения входного штуцера.

Номинальная толщина противоударной пластины должна быть не менее 6 мм.

Противоударная пластина должна быть соответствующим образом закреплена, (например, приварена по крайней мере к двум дистанционным трубкам) во избежание механического повреждения в результате вибрации [11].

3.4.7 Противобайпасные устройства.

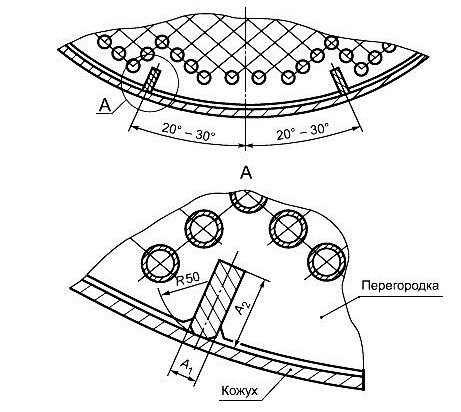

Необходимость установки противобайпасных устройств, таких как уплотняющие полосы, ложные трубы или стяжки (см. рисунок 3.16), следует определять технологическим расчетом для неизотермических условий эксплуатации или, если байпасные зазоры превышают 16 мм, должны быть предусмотрены:

– одиночное противобайпасное устройство приблизительно посередине между срезами перегородок, если расстояние между краями срезанных перегородок не более шести шагов труб;

– несколько противобайпасных устройств, если расстояние между срезами перегородок превышает шесть шагов труб. Они должны быть расположены через каждые пять - семь рядов труб между срезами перегородок с расстоянием наиболее удаленного противобайпасного устройства от среза перегородки не более 75 мм.

1 – цилиндрическая поверхность перегородки; 2 – стяжки, ложные трубы или плоская полоса; 3 – срез перегородки; 4 – расположение U-образной трубы; 5 – трубы; 6 – противобайпасная полоса; 7 – зазор, не превышающий номинальный зазор между трубами; 8 – одинарная уплотнительная полоса на оси аппарата; 9 – несколько равномерно распределенных полос; 10 – срез перегородки; 11 – расположение U-образной трубы; 12 – изгиб U-образной трубы; 13 – противоударная пластина; 14 – периферийный байпасный коридор; 15 – внутренний байпасный коридор

Рисунок 3.16 – Типовое сечение трубного пучка, показывающее расположение противобайпасных уплотнительных устройств [11]

Периферийные противобайпасные уплотнения следует располагать таким образом, чтобы зазор до ближайшей трубы не превышал номинальный зазор между трубами.

Внутренние противобайпасные уплотнения следует устанавливать внутри трубного пучка так, чтобы зазор до ближайшей трубы не превышал номинальный зазор между трубами.

Уплотнения следует располагать так, чтобы они не препятствовали механической очистке коридоров трубного пучка или чтобы их можно было легко удалить. Коридоры между теплообменными трубами, требующие регулярной очистки, должны иметь шаг, расположенный по прямому (90°) или повернутому квадрату (45°).

Номинальная толщина уплотнительных полос должна быть равной толщине поперечных перегородок, но не менее 6 мм.

Противобайпасные уплотнительные полосы должны быть присоединены к каждой поперечной перегородке односторонним непрерывным швом.

Торцы уплотнительных полос должны заканчиваться радиусом или фаской для предохранения корпуса от повреждения при затаскивании или вытаскивании трубного пучка. Периферийные противобайпасные уплотнительные полосы не должны ограничивать входной или выходной поток в трубном пучке.

Диаметры стяжек и их число (при отсутствии противобайпасных полос) должны соответствовать приведенным в таблице 3.12 [11].

Таблица 3.12 – Диаметры и число стяжек [11]

| Диаметр кожуха, мм | Диаметр стяжек, мм | Минимальное число стяжек, шт. | |

| наружный | внутренний | ||

| 159, 273, 325 | - | ||

| 426, 630 | 400, 500, 600, 700 | ||

| - | 800, 900, 1000 | (12)* (12)** | (6)* (8)** |

| - | 1200, 1400 | ||

| * Допускается для аппаратов типов ТН и ТК ** Допускается для аппаратов типа ТП. |

3.4.8 Полосы скольжения трубного пучка.

Для всех извлекаемых трубных пучков массой более 5450 кг должны быть предусмотрены полосы скольжения для свободного перемещения трубного пучка в корпусе аппарата, если иное не определено заказчиком. При использовании полос скольжения следует выполнять следующие требования:

– должно быть минимально две полосы скольжения;

– полосы скольжения не должны быть расположены в области штуцеров;

– полосы скольжения должны быть приварены к поперечным и опорным перегородкам; - полосы скольжения должны выступать не менее чем на 0,8 мм за внешний диаметр поперечных или опорных перегородок;

– передние и боковые кромки полос скольжения и уплотнительных полос должны быть скруглены или скошены для предотвращения повреждений корпуса при затаскивании или удалении трубного пучка.

Расположение полос скольжения в трубных пучках аппаратов и их размеры должны соответствовать указанным рисунку 3.17 и таблице 3.13.

Рисунок 3.17 – Расположение полос скольжения в трубных пучках аппаратов [11]

Таблица 3.13 – Размеры полос скольжения в трубных пучках аппаратов

В миллиметрах

| Внутренний диаметр кожуха | |||||||||||

| А1 | |||||||||||

| А2 |

Допускается вместо полос скольжения применять трубы или другие устройства [11].

Отбойники

При входе среды в межтрубное пространство теплообменника часто ставят отбойник, который защищает от местного износа трубы, расположенный против входного штуцера (рисунок 3.18). Отбойник выполняют в виде круглой или прямоугольной пластины. Размер отбойника должен быть не менее внутреннего диаметра штуцера D1. Обычно его принимают на 10-20 мм больше, т. е. D = D1 + (10…20) мм. Отбойник не должен создавать излишнее гидравлическое сопротивление, поэтому расстояние от внутренней поверхности корпуса до отбойника должн<

Дата добавления: 2020-10-25; просмотров: 3235;