Зволожуючий пристрій, 2 - камера згорання, 3 - металеві канали, 4 - пекарна камера, 5 - еластичний фартухи, 6 - підтримуючі рамки, 7 - ізоляція.

ПРОМИСЛОВІ ПЕЧІ

Випічка є складним комплексом процесів, що складають із теплоізичних, мікробіологічних, колоїдних і біохімічних змін, що протікають у тесті при його гігротермічній обробці.

У процесі випічки шматок тіста перетерплює істотні зміни.

Визначальними процесами при випічці хліба є теплофізичні процеси. У результаті зовнішніх і внутрішніх тепломасообмінних процесів відбувається прогрів і перетворення тіста в хліб. Усередині тістової заготовки утвориться із тіста усе більше збільшується шар м'якушки. Прогрів шматка тіста, який поміщений в пекарну камеру, відбувається в результаті зовнішнього теплообміну між заготовкою, елементами, які віддають тепло й середовищем пекарної камери.

У процесі випічки діоксид вуглецю СО2, що нагромадився в тісті в процесі його шумування у вигляді газової фази, у розчиненому стані в рідкій фазі, випарюється й збільшується в обсязі, що приводить до збільшення обсягу тістової заготовки. Через деякий час приріст обсягу сповільнюється й потім зовсім припиняється. Зміна обсягу пов'язана з утворенням форми хліба. До кінця випічки обсяг і форма хліба зберігаються незмінними

Мікробіологічні процеси. При нагріванні тіста до 35-40 оС підсилюється життєдіяльність дріжджових клітин і кислотоутворюючих бактерій. При температурі вище 45 оС газоутворення різко знижується, а при прогріванні тіста до 60 оС життєдіяльність мікроорганізмів припиняється.

Біохімічні процеси, що відбуваються в кірці хліба при випічці, істотно впливають на якість хліба. На поверхні шматка тіста після приміщення в пекарну камеру утвориться тонка висохша плівка, згодом товщина її збільшується, утвориться кірка.

Велике значення в оцінці якості хліба має фарбування кірки пшеничного хліба, що в основному обумовлена утворенням у ній меланоідинів – темнозабарвлених продуктів взаємодії незброджених цукрів, що відновлюються, і продуктів протеолізу білків (амінокислот) , а також у результаті нагромадження продуктів карамелізацїї цукрів у хлібі. Фарбування кірки в процесі випічки безупинно змінюються, стаючи усе темніше.

Важливими показниками якості хліби є аромат і смак. Формування аромату хліба обумовлено біохімічними процесами, що відбуваються при шумуванні й особливо при випічці. Склад ароматичних речовин у хлібі дуже складний - більше 200 з'єднань.

Колоїдні процеси, що протікають у шматку тіста, що випікається, спричиняють перехід тіста в м'якушку хліба. При 60 -70 оС білкові речовини (клейковина) денатуруються й звертаються, звільняючи при цьому воду, поглинену при набряканні.

При підвищенні температури до 60 оС крохмаль інтенсивно набухає й клейстеризується. Вода, що виділилася при денатурації білків, поглинається крохмалем, що кристалізується, спричиняючи перехід тіста в м'якушку хліба.

Зовнішній тепломасообмінний процес між тістовою заготовкою й середовищем пекарною камерою визначає режим випічки.

На прогрів тістової заготовки в процесі випічки впливають як зовнішні фактори (температура середовища й тепловіддавальних поверхонь, відносна вологість і швидкість переміщення пароповітряного середовища пекарної камери), так і внутрішні (теплофізична характеристика тіста й м'якушки, маса, вологість, пористість, форма тістової заготовки).

Нагріті тепловіддавальні поверхні в пекарній камері передають тепло хлібу, що випікається випромінюванням і конвекцією через середовище пекарної камери й кондукцією (теплопровідністю) від поду печі.

Протягом всієї випічки маса тістової заготовки, що випікає, зменшується в результаті випарування вологи з поверхні хліба, зневоднення поверхневого шару тісту, що перетворюється в кірку.

Різниця між масою шматка тісту й масою хліба називається упіканням.

Величина упікання при випічці хліба й хлібобулочних виробів може коливатися в межах 6-14 % залежно від форми й маси виробів і режиму випічки.

Протягом тисячорічь для випічки хліба й готування їжі використали печі різних конструкцій від домашньої жарової печі до сучасних промислових печей великої продуктивності, які є складними агрегатами, що складаються з теплових, механічних, автоматичних і інших пристроїв.

Незважаючи на розноманітнісь конструкцій і їх складність можна виділити загальні для всіх основні елементи пічного агрегату:

- пекарна камера;

- генератор тепла;

- теплообмінні пристрої;

- транспортуючі пристрої;

- каркас і огородження;

- допоміжні пристрої.

В основу класифікації хлібопекарських печей покладені наступні ознаки:

- Технологічний (призначення пічного агрегату)

- Площа поду (продуктивність)

- Теплотехнічний (спосіб обігріву пекарної камери)

- Тип (конфігурація) пекарної камери

- Конструкція транспортуючого пристрою

За технологічною ознакою хлібопекарські печі можна розділити на групи:

- універсальні печі, у яких можна випікати хлібобулочні й борошняні кондитерські вироби різноманітних асортиментів – печі ХР, ФТЛ-2;

- печі для випічки різноманітних асортиментів виробів – більша частина печей,яка використовується в промисловості;

- спеціалізовані печі для випічки певного виду виробів – ШБП – для випічки печива, для випічки солодкої соломки й пряників, тандир – для випічки національних виробів.

За площею поду,як основному параметру печі підрозділяються відповідно з рядом кращих чисел на печі із площею (у м2): 10, 16, 25,(40), 50, 80, 100, 125.

Умовно їх ділять на:

- печі малої продуктивності із площею поду менше 10 м2;

- печі середньої продуктивності із площею поду від 10 м2 до 50 м2;

- печі великої продуктивності із площею поду 50 м2 і більше.

За теплотехнічною ознакою печі діляться на:

- регенеративні (жарові) печі;

- канальні печі;

- печі із циклотермічним обігрівом (рециркуляцією продуктів згоряння);

- печі з пароводяним обігрівом;

- печі із внутрішньо камерним спалюванням газу (газові печі);

- печі з конвективним обігрівом;

- печі з електрообігріванням;

- печі зі змішаним обігрівом.

Ця класифікаційна ознака є головним і найбільш повно характеризують пекти.

За типом пекарної камери печі бувають двох типів: тупикові й наскрізні (прохідні).

У тупикових печах посадка тістових заготовок на під печі й вивантаження готової продукції виробляється через одне й теж вікно. Така конфігурація пекарної камери застосовується в печах малої й середньої продуктивності зі стаціонарним, висувним і реверсивним сітчастим подом, у печах з конвективним обігрівом при випічці на багатоярусних візках, а також у печах люлько-подиковим конвеєром. Перевагою таких печей є те, що всі галузі конвеєра ефективно використаються, тому що холоста галузь відсутня. Однак тупикова пекарна камера створює труднощі в організації потокового механізованого виробництва.

У сучасних конструкціях печей із сітчастим або пластинчастим конвеєром пекарна камера наскрізна має форму довгого тунелю.

Наскрізний тип пекарної камери сприяє організації прямоточної технологічної лінії.

Для зниження вентиляційних втрат необхідно дотримуватися принципу що не обігріває подгазозливного простору, тобто вікна посадки й вивантаження необхідно розташовувати нижче нижній поверхні, що гріє.

Законструкції транспортуючого пристрою розрізняють печі:

- зі стаціонарним подом;

- висувним, карусельним подом;

- конвеєрним подом.

Печі з конвеєрним подом це найпоширеніший тип сучасних печей.

Конвеєрні поди бувають наступних типів:

- ланцюговий люлько-подиковий (ФТЛ - 2, ХВП);

- стрічковий сітчастий (БН), суцільний (для пряників);

- ланцюговий пластинчастий (Маммут, ХПЛ, ХПН);

- ланцюговий сітчастий (ПХК, Р3 - ХПУ);

- кільцевий суцільний (Марсакова).

Ланцюгові люлько-подикові конвеєри застосовуються в печах із багатониточним конвеєром з тупиковою або прохідною пекарною камерою. При повороті конвеєра навколо ланцюгового блоку тістові заготовки незмінно зберігають горизонтальне положення в просторі. Недоліком колискових конвеєрів є труднощі механізації посадки тістових заготовок і знімання готових виробів.

Стрічкові поди застосовуються в тунельних печах. Найбільше поширення в тунельних печах одержали сітчасті поди, що складаються із сітки натягнутої на два барабани й ковзної по нижній поверхні пекарної камери, що гріє. У кондитерських печах зустрічаються аналогічні поди зі сталевої стрічки натягнутої на два барабани.

Печі з канальним обігрівом одержали найбільше поширення в

промисловості для випічки хліба, булочних і борошняних кондитерських виробів.

Існує багато конструкцій канальних печей, що відрізняються між собою продуктивністю, асортиментами, конструкцією поду, видом матеріалу, з якого вони виготовлені. Однак, незважаючи на розходження конструктивних форм принцип роботи всіх канальних печей той самий.

При цьому способі обігріву теплоносієм є димові гази, які рухаються по системі каналів. Тепло від газів передається в пекарну камеру через звернену до неї стінку каналу.

Робоча стінка каналу - поверхня теплообміну - залежно від температури димових газів виконується з різних матеріалів.

Як приклад розглянемо тупикові печі Г4-ХПЛ із площею поду 16 і 25м2, з канальною системою обігріву.

Піч Г4-ХПЛмає більшу продуктивність, меншу витрату палива, зволоження пекарної камери пором своїх парогенераторів, більш ефективну систему гігротермичічної обробки тестових заготовок.

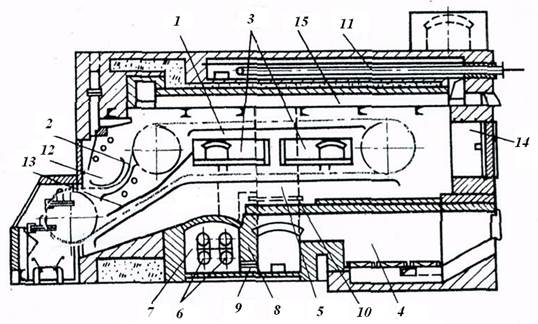

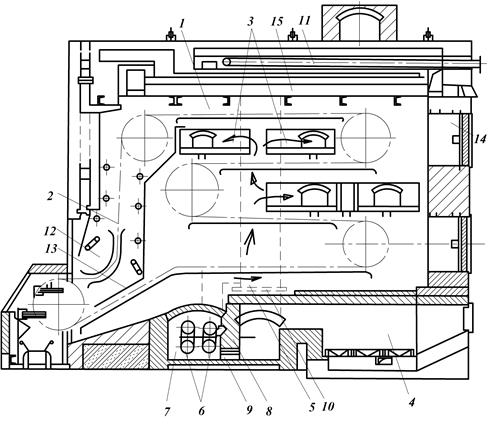

Піч Г4-ХПЛ-16 має двонитковий конвеєр (Рис. 7.30), пекти Г4-ХПЛ-25 - чотиринитковий (мал.7.31).

|

| Рис. 7.30. Схема печі Г4-ХПЛ-16: 1– пекарна камера; 2 – ланцюговий конвеєр з колисками; 3 - радіаторна коробка; 4 - топлення; 5 – обвідної канал; 6 - парогенератори 7 – нижній канал, що гріє; 8 - перегородка; 9 - пропускний канал; 10 - шибер; 11 - теплоутилізатор; 12 - зона зволоження печі; 13 - екран; 14 - люк; 15 - верхній канал, що гріє. |

Піч Г4-ХПЛ мають пекарну камеру, у якій розміщений ланцюговий колисковий конвеєр. Обігрів печі здійснюється каналами, що гріють, 3, за рахунок теплоти димових газів вступників з топлення 4. Після обігріву пекарної камери гази направляються для обігріву теплоутилізатора 11.

Регулювання руху димових газів виробляється за допомогою шиберів, установлених у каналах на виході газів з печі. Наприкінці топлення в каналі 7 установлені парогенератори 6. Гострі топкові гази подаються до парогенераторів через пропускні канали 9. Після обігріву парогенератора гази з'єднуються з димовими газами в бічних вертикальних каналах.

Зниження температури димових газів за рахунок відбору теплоти, витраченої на обігрів парогенераторів, дозволяє збільшити строк роботи радіаторних коробок.

|

| Рис. 7.31. Схема печі Г4-ХПЛ-25: 1– пекарна камера; 2 – ланцюговий конвеєр з колисками; 3- радіаторна коробка; 4 - топлення; 5 – обвідний канал;6 - парогенератори 7 – нижній канал, що гріє; 8 - перегородка; 9 - пропускний канал; 10 - шибер; 11 - теплоутилізатор; 12 - зона зволоження печі; 13 - екран; 14 - люк; 15 - верхній канал, що гріє |

Продуктивність парогенераторів регулюється за допомогою шиберів 10, розміщених з боків печі. Зона зволоження печі 12 відділена від пекарної камери екраном 13 для підтримки в цій зоні температуру середовища 100-120̊С і створення оптимальних умов для гігротермичної обробки тістових заготовок.

Продуктивність печі по формовому хлібі печі Г4-ХПЛ-25 21 т/доба, печі Г4-ХПЛ-16 15,2 т/добу.

Сучасним найбільш перспективним способом обігріву печей є обігрів їхньою сумішшю продуктів згоряння й рециркуляційних газів.

Перевагою печей з рециркуляцією продуктів згоряння є низька теплова інерція, що дозволяє ефективно використати системи автоматичного регулювання теплового режиму печі, здійснювати перехід на двох- і однозмінну роботу підприємств.

Тривалість розігріву таких печей у багато разів менше, ніж печей із цегельним обмуровуванням.

Завдяки конструкції пекарної камери тунельного типу можлива установка печей у потокових лініях. Використання в конструкції печі простих і легких матеріалів дозволяє встановлювати їх на будь-якому поверсі будинку.

Одним з важливих переваг таких печей є можливість регулювання теплового режиму незалежно в кожній зоні обігріву по ходу процесу випічки з урахуванням особливості асортименту виробів.

Сутність рециркуляції димових газів полягає в тому, що димові гази після обігріву пекарної камери з низькою температурою , порядку 250 – 300оС повертаються в камеру змішування куди надходять гази з високою температурою з камери згоряння.

У результаті змішування обох потоків виходить суміш із більше низькою температурою; тому можливо застосування мало інерційних каналів з малим термічним опором виготовлених зі сталевих листів або тонкостінних сталевих труб.

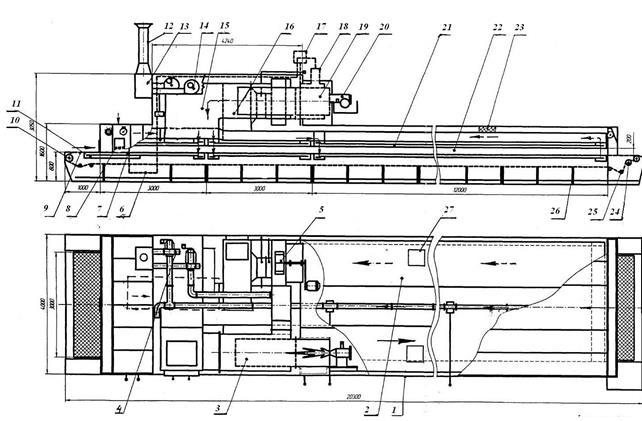

Розглянемо конструктивні особливості цих печей на прикладі базової печі «Термоелектро» із площею поду 25м2.

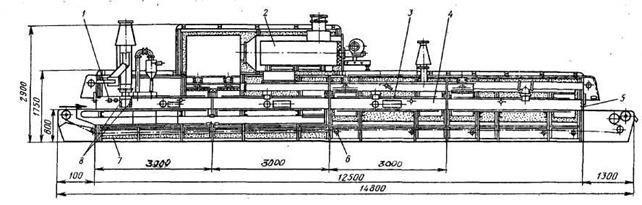

Піч «Термоелектро» каркасна з тунельною пекарною камерою, циклотермічною системою обігріву, стрічковим сітчастим конвеєром (мал. 7.31). Для підвищення якості виробів у печі передбачений підігрів відпрацьованими газами холостої галузі конвеєра.

Парозволожувальний пристрій 1 для гігротермічної обробки тістових заготовок складається із системи труб, оснащеної відцентровим водовідділювачем. Для герметизації пекарної камери й зони парозволоження використовуються еластичні термостійкі тефлонові фартухи 5 і 8. Зона зволоження не має зверху гріючого каналу, що зменшує втрати теплоти на перегрів пари, що подається на зволоження виробів, і поліпшує умови сорбції й конденсації пари на поверхні тістових заготовок, зменшує втрати від упікання, поліпшує якість готових виробів.

Рис. 7.31. Піч "Термоелектро":

Зволожуючий пристрій, 2 - камера згорання, 3 - металеві канали, 4 - пекарна камера, 5 - еластичний фартухи, 6 - підтримуючі рамки, 7 - ізоляція.

Топковий пристрій розташований над пекарною камерою уздовж конвеєра, складається із циліндричної камери згоряння 2 і циліндрична камери змішання гострих і відпрацьованих рециркуляційних газів, стінки яких виконані з жаростійкої сталі.

Топлення печі пристосоване для спалювання газу або рідкого палива.

Окремі секції пекарної камери являють собою зварені короби з листової сталі й з'єднуються болтами.

Пекарна камера має чотири незалежних зони обігріву, що працюють у системі паралельно. Кожна зона обігрівається зверху й знизу конвеєра системою металевих каналів з перетином 2200x40 мм.

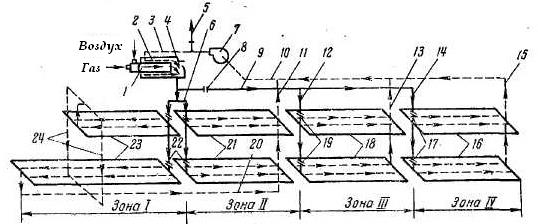

Димові гази, що гріють з топки надходять у камеру змішання 4 (мал.7.32), потім до розподільної камери великого обсягу для вирівнювання швидкостей і до розподільних каналів 6 (для обігріву I і II зон) і 9 (для обігріву III і IV зон ), оснащених шибером 8 для регулювання величини потоків.

Рис.7.32. Схема обігріву печі "Термоелектро":

Камера згоряння, 2 - кільцевий зазор топлення, 3 - патрубок, 4 - камера змішання; 5 - димар; 6, 9 - розподільні канали, 7 - вентилятор рециркуляції; 8, 17, 19 - шибери; 10 - збірний газохід; 11, 13, 15, 20, 24 - пропускні газоходи для відбору газів; 12, 14, 22 - пропускні газоходи для подачі газів; 16, 18, 21, 23 - верхні й нижні канали зон обігріву.

Важливою особливістю конструкції системи розподілу є те, що канали, що гріють, на початку й наприкінці кожної зони мають короба значно більшого перетину чим канали. Це гарантує постійний перепад тиску по ширині каналу, що сприяє автоматичному вирівнюванню швидкості димових газів і теплового навантаження по ширині.

Відсутність шиберів для розподілу газів, що гріють, по ширині каналу, значно спрощує конструкцію системи газорозподілу й полегшує керування роботою печі. Така конструкція каналів пізніше була використана в інших марках хлібопекарських канальних печей.

З розподільних каналів 6 і 9 гази, що гріють, надходять паралельними потоками до пропускних розподільних газоходів 12, 14, 22, з яких направляються у верхні й нижні канали всіх зон обігріву. Регулювання потоків, що надходять у кожний канал, що гріє, відбувається за допомогою шиберів 17, 19. Після обігріву каналів димові гази надходять у пропускні газоходи для відбору газів 24, 20, 11, 13, 15, а потім до збірного газоходу 10 і вентилятору рециркуляції 7. Частина продуктів згоряння викидається в димар 5, інша направляється димососом у кільцевий зазор топлення 3 на рециркуляцію.

Піч ППП (Чехія) із циклотермічним обігрівом призначена для випічки хліба з різних сортів борошна хлібобулочних і кондитерських виробів.

У печах в якості паливо використовують природний газ і рідке паливо. Загальна конструкція печі складається з елементів системи обігріву, які після зборки утворять пекарну камеру у вигляді тунелю, через який проходить верхня галузь транспортерної стрічки.

Піч (мал.7.33) складається з вентилятора рециркуляції, вузла привода; вентилятора відводу пароповітряної суміші, пристрою для гігротермічної обробки тістових заготовок, камери згоряння, камера змішання, гріючих каналів, теплоізоляції, пульта керування.

Печі ППП випускаються в широкому діапазоні технічних показників: ширина стрічки -1,0; 2,1; 3 8 м, площа поду - від 8 до 108 м2, максимальна продуктивність із 1 м 2 площі поду - 18 кг/(м2 • год) (для хліба 1,5 кг); тривалість розігріву печі від 20̊С до робочої температури пекарної камери - від 1,5 до 3,0 год. Швидкість руху конвеєра, тобто тривалість випічки виробів плавно регулюється від 10 до 100 хвилин за допомогою частотного перетворювача використаної частоти двигуна.

Рис.7.33. Піч ППП:

Рис.7.33. Піч ППП:

Зовнішній кожух печі, 2 - збірний канал газів, що відробили; 3 - топковий циліндр, 4 - витяжний вентилятор пари; 5 - вентилятор рециркуляції димових газів; 6 - паропровід; 7, 21 - канали, що гріють; 8 - парозволожуючий пристрій, 9 – сітчастий конвеєр; 10 - натяжний станція; 11 - канал попереднього нагрівання конвеєра; 12 - витяжна труба; 13 - конденсаційна ємність; 14 - допоміжний витяжний вентилятор димових газів; 15 - розподільна камера; 16 - камера змішання; 17 - колектор; 18 - безнапірний парообразователь ; 19 - камера згоряння; 20 - пальник; 22 - пекарна камера; 23 - теплоізоляція; 24 - приводний блок; 25 - натяжний валок; 26 - каркас; 27 - запобіжний клапан.

Регулювання температури продуктів згоряння забезпечує автоматичне настроювання пальника залежно від установленої необхідної температури димових газів на виході з каналів.

Обігрівальна циклотермічна система утворює закрите кільце циркуляції продуктів згоряння, відділене від грубного простору пекарної камери й виробничого приміщення.

Циркуляційний вентилятор, разом з вентилятором примусового відводу надлишкових продуктів згоряння, підтримує систему обігріву під постійним розрідженням.

Перша теплова зона на вході печі оснащена вбудованим пристроєм для гігротермічної обробки тістових заготовок водяною парою. Пристрій забезпечує рівномірний і оптимальний розподіл пари по всій ширині стрічкового конвеєра. Працює система парових труб з форсунками, у яку пара низького тиску підводить арматурами, оснащеної конденсаційним горщиком, контрольними термометром і манометром.

Пекарна камера по всій довжині розділена на температурні зони. Їхня довжина вважається від входу до виходу продуктів згоряння в канали. Частіше довжина зони збігається з довжиною секції (3м). Але в деяких моделях є температурні зони, які охоплюють дві секції (6 м), особливо в другій частині пекарної камери, коли необхідно організувати "падаючий" температурний режим. Іноді піч закінчується 1-2 секціями без каналів. Кожна зона оснащена самостійними шиберами для регулювання верхнього й нижнього обігріву. Таким чином, можна встановити будь-яку температурну криву випікання й бажаний режим випікання, як для житнього, так і пшеничного хліба.

Подібні печі випускаються багатьма фірмами.

| <== предыдущая лекция | | | следующая лекция ==> |

| Нейросетевые технологии | | | Сущность, цели, объекты аудита. |

Дата добавления: 2020-10-25; просмотров: 654;