Расчет посадки с натягом

Методы выбора допусков и посадок

Существует три метода выбора допусков и посадок.

1. Метод прецедентов (метод аналогов) – конструктор отыскивает в однотипных или других машинах, ранее сконструированных и находящихся в эксплуатации, случаи применения сборочной единицы, подобной проектируемой, и назначает такие же допуск и посадку.

2. Метод подобия является развитием метода прецедентов. Он возник в результате классификации деталей машин по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок.

Для выбора допусков и посадок этим методом устанавливают аналогию конструктивных признаков и условий эксплуатации проектируемой сборочной единицы с признаками, указанными в справочниках.

Общим недостатком методов прецедентов и подобия является сложность определения однотипности и подобия, возможность применения ошибочных допусков и посадок.

3. Расчетный метод является наиболее обоснованным методом выбора допусков и посадок.

Расчет посадки с натягом

Для неподвижного соединения 3–17 (пример задания, приложение 1) рассчитать и подобрать посадку, обеспечив наибольший запас прочности Nзэ и запас надежности – Nзс.

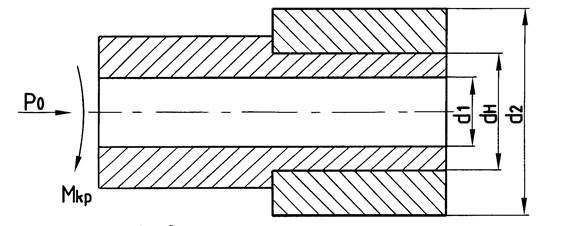

Исходные данные для расчета посадки берутся из задания и сводятся в таблицу 2.1. Если данных не хватает берем их из таблиц 2.2, 2.3, 2.4 учебного пособия. По заданию и чертежу составляем расчетную схему (рис.2.1).

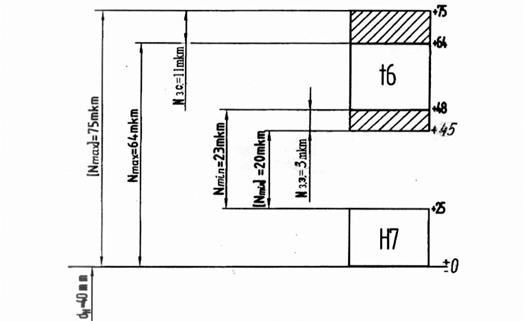

Рис. 2.1. Схема к расчету посадок с натягом

Расчет посадок с натягом ведем в следующем порядке.

1. Наименьший расчетный натяг определяется из условия обеспечения прочности соединения (неподвижности), из условия обеспечения служебного назначения соединения [1].

Только при действии Мкр.

Nmin¢=

. (2.1)

. (2.1)

Только при действии Ро

Nmin¢=  . (2.2)

. (2.2)

При одновременном действии Р0 и Мкр.

Nmin¢=  , (2.3)

, (2.3)

где Р0 – продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой, в н;

Мкр. – крутящий момент, стремящийся сдвинуть одну деталь относительно другой, в нм;

dн – номинальный диаметр, в м;

l – длина контакта сопрягаемых поверхностей, в м;

f – коэффициент трения при установившемся процессе запрессовки или проворачивания;

ED и Ed – модули упругости материалов охватываемой и охватывающей детали в н/м2:

Таблица 2.1

Исходные данные для расчета посадок с натягом

| №п/п | Наименование величины | Обозначение в формулах | Численная величина | Единица измерения |

| Крутящий момент | Мкр. | Нм | ||

| Осевая сила | Р0 | H | ||

| Номинальный диаметр | dн (d) | мм | ||

| Внутренний диаметр | d1 | мм | ||

| Наружный диаметр | d2 | мм | ||

| Длина сопряжения | l | мм | ||

| Коэффициент трения | f | 0,15 | - | |

| Модуль упругости материала втулки | ED | 2´1011 | H/м2 (Па) | |

| Модуль упругости материала вала | Ed | 2´1011 | H/м2 (Па) | |

| Коэффициент Пуассона материала втулки | mD | 0,3 | - | |

| Коэффициент Пуассона материала вала | md | 0,3 | - | |

| Предел текучести материала втулки | sTD | 36´107 | H/м2 (Па) | |

| Предел текучести материала вала | sTd | 36´107 | Н/м2 (Па) | |

| Шероховатость втулки | RaD | 1,25 | мкм | |

| Шероховатость вала | Rad | 0,63 | мкм | |

| Рабочая температура tp близка к температуре сборки t. Запрессовка механическая |

Сd=  СD=

СD=  , (2.4)

, (2.4)

где mD и md – коэффициенты Пуансона соответственно для охватываемой и охватывающей деталей (табл. 2.2).

Таблица 2.2

Значения Е и μ для некоторых материалов

| Материал | Е, Н/м2 | μ |

| Сталь и стальное литье Чугунное литье Бронза оловянистая Латунь Пластмассы | (1,96 – 2)∙ 1011 (0,74 – 1,05)∙ 1011 0,84∙1011 0,78∙1011 (0,005 – 0,35)∙1011 | 0,3 0,25 0,35 0,38 0,38 |

Таблица 2.3

Значения коэффициентов трения при установившемся процессе

распрессовки или протачивания

| Материал сопрягаемых деталей | Коэффициент трения |

| Сталь – сталь Сталь-чугун Сталь-магниево-алюминиевые сплавы Сталь – латунь Сталь-пластмассы | 0,06–0,13 0,07–0,12 0,03–0,05 0,05–0,1 0,15–0,25 |

| ПРИМЕЧАНИЕ. При образовании соединений с использованием температурных деформаций (нагрев охватывающей, охлаждение охватываемой детали) значения f в 1,5–1,6 раза выше приведенных. При стальных и чугунных деталях часто принимают f = 0,14 |

Таблица 2.4

Предел текучести сопрягаемых отверстий и вала

| Марка материала | σТ, Па |

| Сталь25 Сталь30 Сталь 35 Сталь 40 Сталь45 Чугун 28 – 48 Бронза БР.АЖН – 11-6-6 Латунь ЛМцОС 58-2-2-2 | 2,74 ∙108 2,94∙ 108 3,14 ∙108 3,33 ∙108 3,53 ∙108 2,74 ∙108 3,92 ∙108 3,43 ∙108 |

2. Наибольший расчетный натяг, определяемый из условия обеспечения прочности сопрягаемых деталей (ненаступления пластической деформации или разрушения):

Nmax¢= [Pmaxдоп.] dн  , (2.5)

, (2.5)

где ¢ [Pmaxдоп.] – наибольшее допустимое давление, при котором отсутствуют пластические деформации, определяются по формулам:

для вала

Pmaxдоп.d = 0,58 sтd ∙  ; (2.6)

; (2.6)

Для отверстия

Pmaxдоп.D = 0,58 sтD ∙  , (2.7)

, (2.7)

где sтd и sтD – пределы текучести материалов охватываемой и охватывающей деталей.

В качестве [Pmaxдоп.] берется наименьшее из двух значений.

Для учета конкретных условий эксплуатации соединения в расчетные предельные натяги необходимо внести поправки.

3. Определяются с учетом поправок величины минимального и максимального допустимого натяга.

[Nmin] = Nmin¢+ gш + gt + gЦ; (2.8)

[Nmax] = Nmax¢×gУД + gШ - gt , (2.9)

где gш- поправка, учитывающая смятия неровностей контактных поверхностей деталей при образовании соединения (запрессовки).

gШ = 1,2 (RzD + Rzd)=5 (Rа D + R аd); (2.10)

В зависимости от конструктивных особенностей и эксплуатационных требований к сборке соединения деталей по посадке с натягом выполняют следующими способами: механическим – запрессовкой вала во втулку; термическим разогревом втулки и охлаждением вала в средах с низкой температурой. Температуру разогрева втулки и температуру охлаждения вала при сборке рассчитывают по уравнениям:

,

,

gt – поправка, учитывающая различие рабочей температуры деталей, температуры сборки и коэффициентов линейного расширения;

g t = dн ∙ [aD (tD - t) - ad (tD - t)], (2.11)

где aD и ad – коэффициенты линейного расширения;

tD и tD – рабочие температуры деталей ( в примере tpD и tpD равны 20°С);

tсб. – температура сборки деталей (в примере t =20°С), тогда g t равна 0. Если задано нагревание или охлаждение деталей, тогда g t не равна нулю и подсчитывается по формуле 2.11.

dн (d)– номинальный диаметр соединения;

gЦ – поправка, учитывающая деформацию деталей от действия центробежных сил (для диаметров до 500 мм и V до 30 м/с, gЦ = 1…4 мкм);

¢gУД – поправка, учитывающая увеличение контактного давления у торцов охватывающей детали, определяется из графика (см. приложение 2).

4. Выбирается посадка (см. приложение 4) или из ГОСТ 25347-82 (СТ СЭВ 144-75 ) по справочной литературе [1].

5. Изображается схема расположения полей допусков. Отклонения размеров берутся из таблиц (см. приложение 3) или справочной литературе [1].

Условия подбора посадки следующие:

а) Максимальный натяг Nmaxтабл в подобранной посадке должен быть не больше [Nmax];

Nmaxтабл £ [Nmax].

б) Минимальный натяг

Nminтабл > [Nmin].

в) Nз.э = Nminтабл – [Nmin] – запас при эксплуатации.

Nз.с. = [Nmax] – Nmaxтабл – запас при сборке.

Nз.э. > Nз.с.

Если не удается подобрать стандартную посадку по справочной литературе, тогда подбираем комбинированную посадку. Для начала берем Р7/n6, подсчитываем предельные натяги и сравниваем с расчетными. Если не получается, тогда меняем квалитет, меняем букву основного отклонения.

Пример расчета посадки с натягом:

В своем задании находим соединение для которого необходимо подсчитать посадку с натягом. Заполняем таблицу исходных данных. Если не хватает данных, то берем их в зависимости от материала деталей по таблицам 2.2, 2.3, 2.4 или справочной литературе [1]. Если не задана шероховатость поверхности, то берем для начала как в примере расчета.

1. Определяем Nmin.

Для того чтобы в нашем примере определить Nmin¢, предварительно определим коэффициент жесткости CD и Cd .

СD=

т,к. вал сплошной Сd=1 - m = 1 - 0,3= 0,7.

В рассматриваемом примере сопряжение нагружено Мкр.,

Nmin¢=  .

.

2. Определим Nmax¢, для чего рассчитываем Рдоп.Dmax и Рдоп.dmax:

Рдоп.Dmax = 0,58×36×107×  ,

,

Рдоп.dmax = 0,58×36×107×  .

.

Следовательно, [Рдоп.max] = 16´107 Па,

Nmax¢= 16×107×40∙10-3  м∙ 10+6 = 75 мкм.

м∙ 10+6 = 75 мкм.

3. Определяем [Nmin] и [Nmax], предварительно определим поправку gш:

gш = 5 (1,25 + 0,63) = 9,4 мкм;

gt = 0, так как температура tD = td = tcб = 20°С;

gц = 0, так как скорость вращения сопрягаемых деталей невелика;

gуд. = 0,88 по графику (приложение 2) учебного пособия или рис. 1.68 [1].

[Nmin] = 11 + 9,4 = 20,4 мкм.

Рис. 2.2. Схема расположения полей допусков «отверстия» и «вала» к расчету посадки с натягом

[Nmax] = 75´0,88 + 9,4 = 75,4 мкм.

4. Выбираем посадку по справочной литературе.

Ближайшей посадкой согласно ГОСТ 25347-82 является посадка  , для которой Nminтабл = 23 мкм, Nmaxтабл = 64 мкм для которой , Nз.э.= Nminтабл – [Nmin] = 23 – 20 = 3 мкм и

, для которой Nminтабл = 23 мкм, Nmaxтабл = 64 мкм для которой , Nз.э.= Nminтабл – [Nmin] = 23 – 20 = 3 мкм и

Nз.с. = [Nmax] – Nmaxтабл = 75 – 64 = 11мкм (Рис.2.2).

Выбранная посадка  удовлетворяет условиям п.п. а и б, но в ней Nз.с> Nз.э при малом Nз.э = 3 мкм лучше других условиям выбора посадки отвечает комбинированная посадка

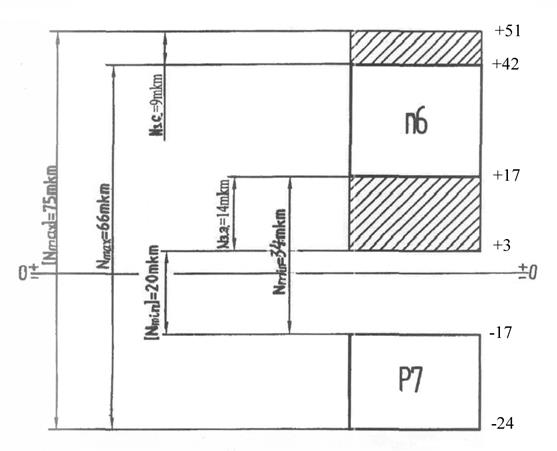

удовлетворяет условиям п.п. а и б, но в ней Nз.с> Nз.э при малом Nз.э = 3 мкм лучше других условиям выбора посадки отвечает комбинированная посадка  (Рис. 2.3). При замене посадки

(Рис. 2.3). При замене посадки  посадкой

посадкой  наименьший табличный натяг от 23 мкм увеличивается до 34 мкм и создается запас прочности соединения при эксплуатации, определяемый натягом Nз.э= 34 – 20 = 14 мкм, и запас надежности деталей при сборке, определяемый натягом Nз.с = 75 – 66 = 9мкм.

наименьший табличный натяг от 23 мкм увеличивается до 34 мкм и создается запас прочности соединения при эксплуатации, определяемый натягом Nз.э= 34 – 20 = 14 мкм, и запас надежности деталей при сборке, определяемый натягом Nз.с = 75 – 66 = 9мкм.

Рис. 2.3 Схема расположения полей допусков для комбинированной

посадки с натягом

Графически изображаем схему расположения полей допусков и расчетные и табличные натяги (Рис. 2.3).

Итак, если не удается подобрать оптимальную посадку из стандартных полей допусков, то применяют следующие организационно- технические мероприятия:

Дата добавления: 2020-10-25; просмотров: 987;