Реакторы с медленно движущимся слоем твердой фазы

РЕАКТОРЫ ДЛЯ ГЕТЕРОГЕННЫХ СИСТЕМ ГАЗ-ТВЕРДОЕ

В химической промышленности реакторы в гетерогенных системах газ-твердое используются достаточно часто для получения различных продуктов и полупродуктов.

Например, в производстве серной кислоты двуокись серы получают либо путем обжига сульфида железа, либо путем сжигания серы в токе кислорода. Обжиг сульфидов многих полиметаллических руд является основой получения полиметаллов. Термическое разложение карбонатов позволяет получать большое количество окиси кальция, окиси магния, окиси цинка. Сжигание твердого топлива (угля и кокса) протекает по реакции газ-твердое.

Получение большинства конструкционных металлов (стали, чугуна, титана) протекает по реакции восстановления оксидов металлов водородом или углеродом.

Реакторы в системе газ-твердое по конструктивному оформлению удобно классифицировать по виду движения твердого реагента:

а) реакторы с неподвижным слоем твердого реагента;

б) реакторы с медленно движущимся слоем твердого реагента;

в) реакторы с перемещением твердого реагента скребковыми элементами;

г) вращающиеся барабанные аппараты;

д) реакторы с перемещением твердого реагента ленточным транспортером;

е) реакторы с кипящим слоем твердой фазы;

ж) плазменные реакторы.

Реакторы с неподвижным слоем твердой фазы имеют простое конструктивное оформление, когда твердый реагент в виде зернистого материала засыпается слоем на сетку цилиндрического аппарата и продувается газовым реагентом. Обычно это реактор периодического действия, в котором газовый реагент продувается через слой твердой фазы до заданной степени превращения по твердой фазе.

Недостатки аппарата с неподвижным слоем: высокое гидравлическое сопротивление неподвижного слоя; сложность проведения процесса при тонкодисперсном твердом реагенте, который легко уплотняется и трудно продувается газом; сложность, а подчас невозможность решения тепловых задач. Все эти недостатки делают применение аппаратов с неподвижным слоем твердой фазы мало востребованными.

Поэтому большее применение нашли аппараты с медленно движущейся крупнозернистой твердой фазой, через которую фильтруется газовый реагент.

Реакторы с медленно движущимся слоем твердой фазы

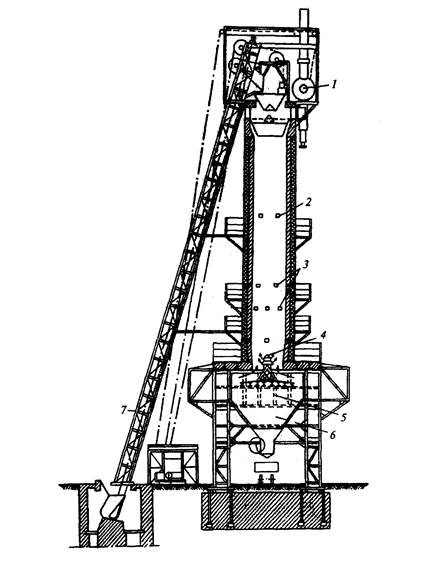

Примером таких ректоров может служить шахтная печь для обжига известняка с использованием в качестве топлива кокса или природного газа (рис. 5.1). Исходным сырьем реакции являются частицы известняка размерами от 25 до 150 мм. Печь работает следующим образом. Исходный кусковой известняк элеватором 7 подается наверх вертикальной печи в бункер, откуда периодически порциями (250-500 кг) подается в верхнюю часть печи. Материал медленно перемещается сверху вниз, последовательно проходя зону сушки и подогрева (~ треть высоты реактора) до температуры разложения 750÷8000С, зону реакции (термического разложения карбонатов до окислов кальция и углекислого газа) при температурах 920÷10200С, зону охлаждения готового продукта и зону его выгрузки.

Рис. 5.1. Вертикальная печь для обжига известняка (производительность 45 т/сут): 1- газодувка; 2 – смотровое отверстие; 3 – газовые горелки; 4 – распределитель холодного воздуха; 5 – воздуховод; 6 – бункер; 7 – элеватор.

Реакция эндотермическая, поэтому для ее осуществления требуется большое количество теплоты, которая образуется при сжигании чаще всего природного газа в горелках, установленных в окнах 3. Для обеспечения полноты сгорания топлива и необходимой температуры в зоне обжига, а также охлаждения частиц продукта, снизу печи через воздуховоды подается холодный воздух, который, поднимаясь вверх, охлаждает продукт, нагревается и в зоне установки горелок 3 смешивается с продуктами горения до заданной температуры обжига.

Дымовые газы, пар и СО2, выделяющийся при разложении карбонатов, проходят всю толщину твердого материала, нагревают его, отсасываются через верхние окна воздуходувкой 1 и, как правило, выбрасываются через трубу в атмосферу.

Готовый продукт непрерывно разгружается в бункер 6, откуда поступает на нижерасположенный ленточный транспортер и направляется далее на измельчение.

Общее время пребывания твердого материала в печи при среднем размере кусков ~ 100 мм составляет порядка ~ 24 ч. При общей высоте печи ~ 35÷45 м скорость вертикального перемещения материала составляет ~ 1,5 м/ч.

К недостаткам таких реакторов необходимо отнести следующее:

а) неравномерность температурных полей по диаметру аппарата, которая даже при газовом топливе составляет ± (50÷80)0С;

б) длительность процесса в связи с большими размерами частиц (при меньших размерах частиц движение газа затруднено в связи с закупоркой части каналов между частицами твердого реагента.

в) сравнительно невысокая степень разложения карбонатов (75÷80 %);

г) большие габариты печей.

К достоинствам реактора данного типа можно отнести исключительную простоту конструкции.

Дата добавления: 2020-10-25; просмотров: 363;