Реакторы со стекающей пленкой

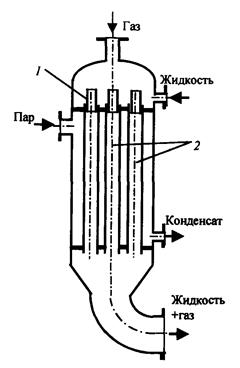

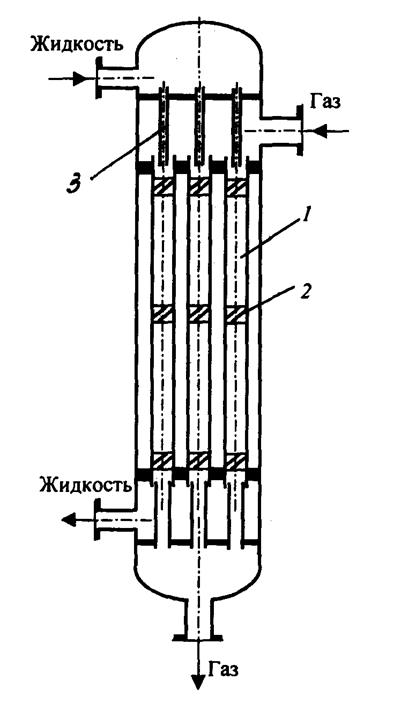

При проведении процесса с большим тепловым эффектом наиболее простой и совершенной конструкцией реактора является аппарат типа кожухотрубного теплообменника, в котором (рис. 4.12.) в трубках организуется стекающая пленка и поток реагирующего газа (прямотоком или противотоком). В межтрубное пространство для эндотермических реакций подается пар, что позволяет поддерживать с высокой точностью постоянной температуру стенок реакционных трубок (2), по которым движется токая пленка (δ < 1 мм) реагирующей с газом жидкости. Постоянство температур в зоне реакции и малое диффузионное сопротивление в турбулентно стекающей пленке являются огромными преимуществами пленочных реагентов в системе газ-жидкость.

Рис. 4.12. Кожухотрубный аппарат со стекающей пленкой: 1 – трубчатый ороситель; 2 – реакционные трубы.

Газожидкостная смесь выводится из аппарата через нижний штуцер.

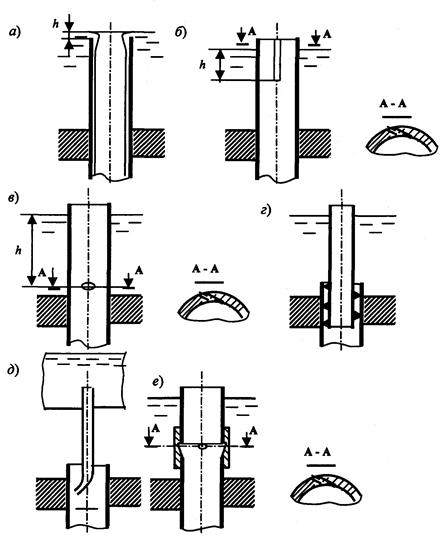

В пленочных аппаратах применяются разнообразные конструкции распределителей жидкости (пленкообразователей), которые изображены на рис. 4.13, 4.14, 4.15, 4.16.

Рис. 4.13. Типы оросительных устройств: а, б – переливные; в, г – щелевые; д – струйные; е – капиллярно-щелевое.

Удовлетворительное качество распределения жидкости достигается при применении распределителей (или оросителей) с тангенциальной подачей при помощи одного или двух винтовых каналов (рис. 4.13,г) или тангенциально расположенных отверстий (рис. 4.13 в, г).

Применение щелевых оросителей позволяет удерживать на трубной решетке слой жидкости высотой более 100 мм.

Разбрызгивающие устройства в виде форсунок в каждой трубке используют только в прямоточных аппаратах.

Струйные оросители (рис. 4.13 д) надежны при больших плотностях орошения, т.е. при формировании толстых пленок и используются как в трубчатых, так и в пластинчатых пленочных аппаратах.

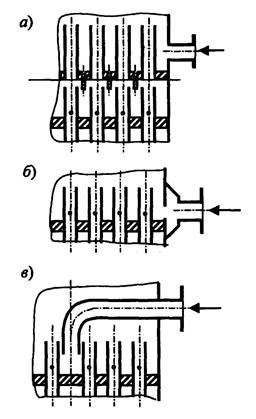

Рис. 4.14. Схемы распределителей жидкости

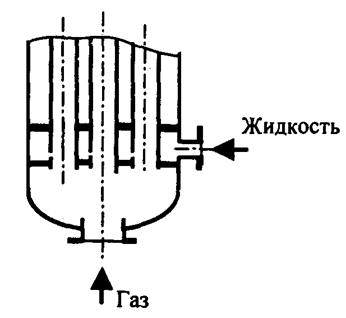

На рис. 4.15 представлена схема распределительного устройства пленочного аппарата с восходящей пленкой, на котором в отличие от аппарата, изображенного на рис. 4.8, в нижнее межтрубное пространство подается не газ, а жидкость, которая распределяется в виде пленки и транспортируется вверх газом.

Рис. 4.15 Схема распределительного устройства пленочного испарителя с восходящей пленкой

Аппарат, изображенный на рис. 4.16. отличается от ранее рассмотренных тем, что внутри каждой реакционной трубки 1 установлены винтовые вставки-завихрители 2, а жидкость подается по трубкам 3 распределителя. Жидкая фаза из трубок 3 попадает в первый завихритель, в котором газовым потоком отбрасывается к стенкам реакционных трубок и далее движется вниз по винтовой спирали, подкручиваясь нижерасположенными винтовыми вставками. Нижняя винтовая вставка позволяет провести первичную сепарацию жидкости от газа.

Рис. 4.16. Схема пленочного реактора с закрученным газожидкостным потоком: 1 – реакционные трубки; 2 – завихрители; 3 – распределительные трубки.

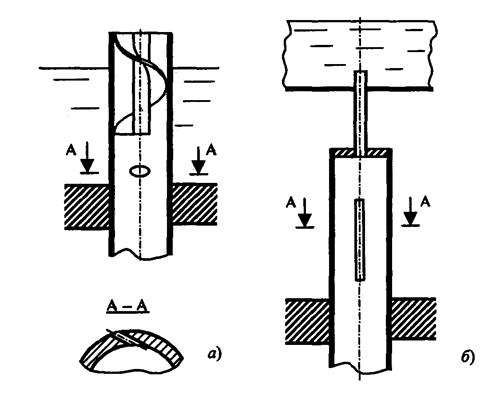

В оросительных устройствах на рис. 4.17 сначала закручивается газовый поток, который далее закручивает по спирали по внутренним стенкам реакционных трубок и жидкостной поток, обеспечивая хороший контакт между ними.

Рис. 4.17. Оросительные устройства аппарата с закрученным газожидкостным потоком: а – питание через тангенциальное отверстие в стенке трубы; б – центральное питание через патрубок (закрутка газа с помощью тангенциальных щелей).

Отмечено [12], что аппараты с закрученным газожидкостным потоком по сравнению с аппаратами со стекающей пленкой имеют в 2-3 раза более высокий коэффициент массообмена.

Крутка газожидкостного потока позволяет равномерно распределить жидкость даже при малых плотностях орошения.

Поэтому в аппаратах с закрученным потоком можно применять простейшие устройства для ввода жидкости. Задача этих устройств – подача определенного количества жидкости (для создания пленки заданной толщины) в область действия интенсивно закрученного газового потока.

Дата добавления: 2020-10-25; просмотров: 1172;