Реактор с диспергированием жидкости в газе вращающимся ротором

В синтезе целого ряда органических веществ используется реактор с механическим диспергированием жидкости в газе.

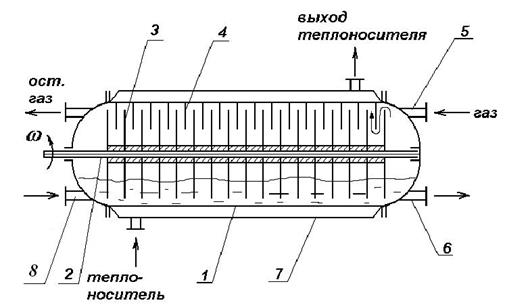

Реактор представляет собой горизонтальный цилиндрический аппарат 1, в котором находится быстро вращающийся ротор, представляющий собой набор тонких дисков 3, закрепленных на валу 2 (рис. 4.21).

Рис. 4.21. Схема реактора с диспергированием жидкого реагента в газе вращающимся ротором: 1 – корпус реактора; 2 – вал ротора; 3 – вращающиеся диски; 4 – перегородки; 5 – штуцер ввода газа; 6 – штуцер вывода продуктов реакции; 7 – рубашка; 8 – вход жидкого реагента.

Диски на 1/3 погружены в реакционную жидкость и могут иметь шероховатую поверхность (типа хозяйственных терок для овощей). За счет шероховатости жидкий реагент захватывается дисками и диспергируется в газовом объеме в виде тонкодисперсных капель, которые занимают бóльшую часть объема реактора. Реактор может работать как в периодическом, так в непрерывном режимах работы. При непрерывном режиме работы в реакторе имеются перегородки 4, которые как бы разделяют аппарат на секции. Реакционному газу, который, как правило, движется противотоком жидкости, приходиться двигаться по сложной траектории, огибая вращающиеся диски 3, перегородки 4, проходя последовательно одну за другой зоны туманообразных капель реакционной жидкости. Благодаря этому степень превращения газа в этих аппаратах достаточно высока даже в непрерывном режиме работы. В зависимости от теплового эффекта реакции реактор может иметь или не иметь рубашку 7 и встроенные змеевики (на рис. не показаны).

Число оборотов ротора может изменяться в зависимости от диаметра реактора в пределах от 450 до 1000 об/мин.

К достоинствам данного реактора необходимо отнести возможность проведения реакций при малом давлении газа, хорошую сепарацию капель жидкости в ступени реактора за счет закрутки ротором газожидкостного потока, а также возможность осуществления высоких степеней превращения как по жидкой, так и по газовой фазам.

Турбохемабсорберы

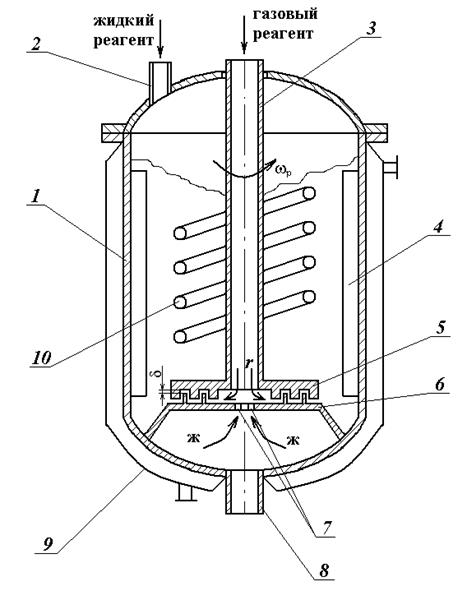

Наиболее высокую поверхность контакта фаз можно получить в турбохемабсорберах в зоне взаимодействия быстровращающихся ротора и статора.

В турбохемабсорберах в отличие от других конструкций реакторов в системе газ-жидкость в зоне действия ротора и статора диспергируется как газовая, так и жидкая фазы.

В подобных реакторах возможно получение самых высоких коэффициентов массоотдачи (β и βrt, см. ур-ние 4.2.). Поэтому в зазорах между ротором и статором возможно создать высокие скорости массообмена.

В этой связи эти реакторы могут использоваться для осуществления реакций с очень малыми тепловыми эффектами.

В случае протекания реакций даже со средним экзо- или эндоэффектом решить проблему подвода или отвода теплоты в данных аппаратах невозможно даже при наличии встроенных теплообменников (см. рис. 4.22).

Схема реактора типа турбохемабсорбера представлена на рис. 4.22.

Реактор работает следующим образом. Газовый реагент обычно подается по полому валу 3 в зазор между ротором 5 и статором 6. Ротор вращается с большим числом оборотов 1000÷3000 об/мин. Зазор между различной формы ротором и статором обычно колеблется от 0,5÷3 мм. Вследствие больших центробежных сил тонкодисперсная газожидкостная смесь выбрасывается в объем реактора. В центральной части ротора создается разрежение и в эту область подсасываются жидкий и газовый реагенты. Жидкий реагент поступает через окна 2. Для уменьшения высоты воронки и улучшения эффективности перемешивания в реакторе установлены перегородки.

Рис. 4.22. Турбохемабсорбер: 1 – корпус; 2 – патрубок ввода жидкого реагента; 3 – полый вал; 4 – отражательная перегородка; 5 – ротор; 6 – статор; 7 – отверстия в статоре; 8 – вывод продукта реакции; 9 – рубашка; 10 – змеевик.

Дата добавления: 2020-10-25; просмотров: 815;