Реакторы со скребковыми мешалками

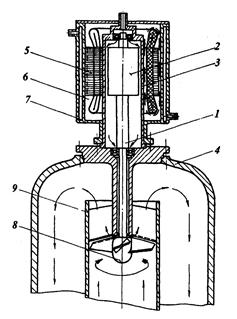

Недостатком реактора, показанного на рис. 2.16, является отложение вязкого каучука на стенках реакционных трубок 3 и стенках диффузора, днища и крышки. Поэтому данный реактор останавливают через каждые 50÷60 часов непрерывной работы на чистку, которая проводится путем растворения полимера в чистом углеводородном растворителе при работающей мешалке [9].

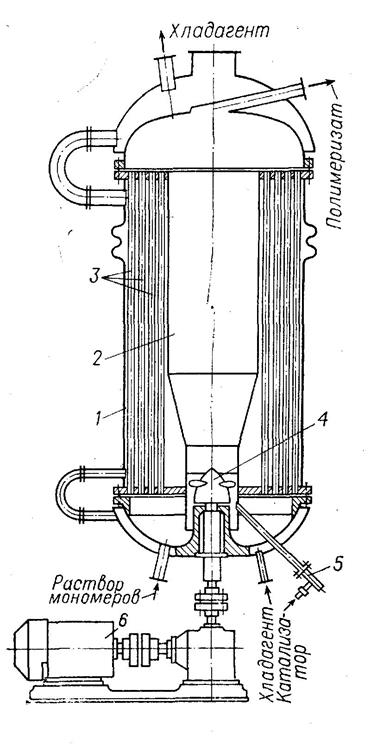

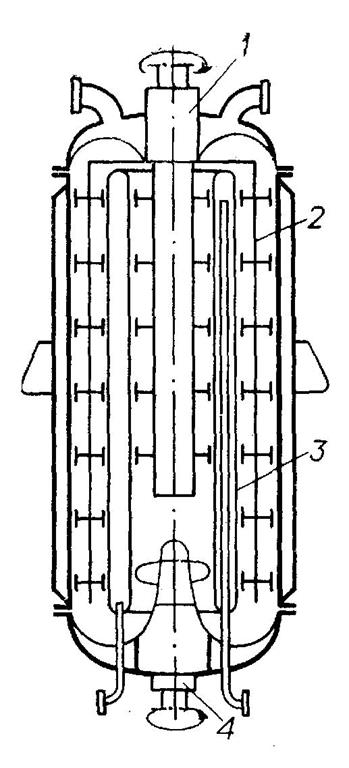

Рис. 2.16. Полимеризатор для синтеза бутилкаучука:

1 – корпус; 2 – центральная циркуляционная труба; 3 – трубки; 4 – осевой насос; 5 –форсунка; 6 – электродвигатель.

В этой связи наиболее типовым реактором для полимеризации синтетических каучуков является аппарат со скребковыми мешалками.

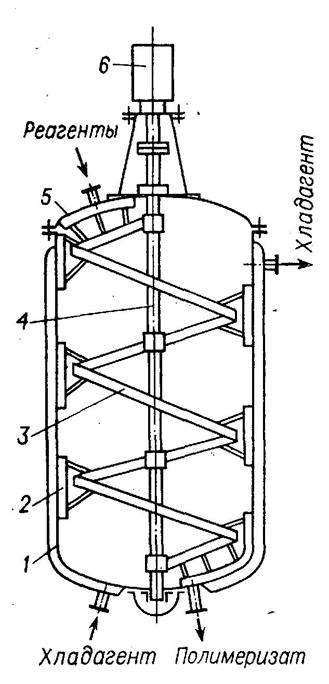

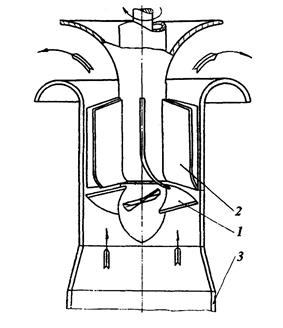

Аппарат со скребковыми мешалками (рис. 2.17) имеет скребки 2, которые при вращении мешалки непрерывно соскребают полимер как со стенок 1 реактора, так и со стенок днища и крышки 5. Скребки прикреплены к раме 3, передающей им вращение от вала мешалки и привода 6.

Рис. 2.17. Скребковый полимеризатор:

1 – корпус; 2 – скребок; 3 – рама; 4 – вал; 5 – крышка; 6 – привод.

Скребки не только снимают со стенок слой образующегося каучука, но и существенно интенсифицируют теплопередачу к вязким растворам.

Исследования процесса теплообмена при работе мешалок с вязкими растворами [9] показывают, что коэффициент теплопередачи аппаратов со скребковыми мешалками в 6 раз вышепо сравнению с типовыми (например, якорными) мешалками.

Поэтому реакторы со скребковыми мешалками являются типовыми аппаратами для случаев, когда продуктами реакции в системе жидкость-жидкость является твердый или вязкий продукт, который всегда образуется, в первую очередь, на поверхности теплообмена.

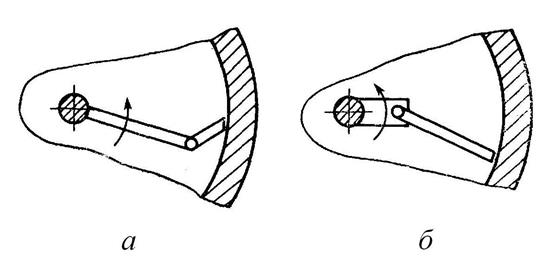

Основным оригинальным конструктивным элементом таких реакторов является скребковое устройство. Применение жестких скребков, не имеющих упругих элементов, приводит к образованию зазора между скребком и стенкой из-за биения вала и невозможностью выдержать строго цилиндрическую форму аппарата. Жестко закрепленные, например, шнековые скребки применяются лишь для аппаратов малого диаметра. Не имеют упругих элементов также шарнирные скребки, показанные на рис.2.18.

Рис. 2.18. Шарнирные скребки:

а – скребок, поджимаемый к стенке силой давления среды; б – скребок, поджимаемый к стенке центробежной силой.

Скребок, изображенный на рис. 2.18 а, можно применять только для маловязких систем и при значительной скорости вращения.

Подобный скребок, в основном, используется в роторно-пленочных аппаратах для реакционных систем газ-жидкость.

Также и скребок, представленный на рис. 2.18б, применяется при больших центробежных силах и достаточной массе самого скребка, когда центробежная сила, прижимающая скребок к стенке, будет гарантировано больше силы сопротивления вязкой среды, рассчитываемой по уравнению Ньютона.

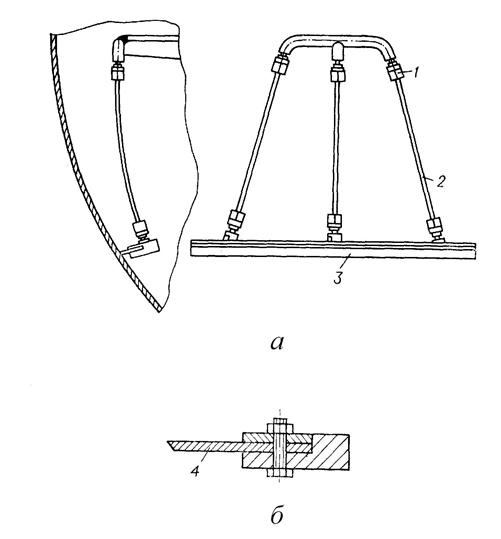

Наиболее распространены скребковые устройства с упругими элементами. Такое устройство состоит из скребка, несущей рамы и упругих элементов, соединяющих скребок с рамой. Например, в полимеризаторах применяются скребки, имеющие в качестве упругих элементов металлические стержни из пружинной стали (рис. 2.19). Соединение стержней с рамой и скребком в такой конструкции осуществляется с помощью цанговых зажимов, что позволяет легко выполнять разборку и сборку скребкового устройства.

Рис. 2.19. Скребок с упругим элементом (а) и крепление лезвия (б):

1 – цанговый зажим; 2 – пружина; 3 – планка; 4 – лезвие скребка; 5 – корпус аппарата.

Лезвие скребка изготавливается из фторопласта или из композиционного материала на основе фторопласта (типа ФК-20, ФК-30), где цифра свидетельствует о процентном содержании кокса.

Композиционный материал имеет большую прочность и износостойкость, так как наиболее быстро выходят «из строя» именно скребки. Долговечность скребков определяет время надежной работы реакторов со скребковыми мешалками. Для уменьшения износа применяют мешалки со скользящим скребком (рис. 2.20), который поджимается к стенке аппарата плоской пружиной. Ось скребка образует острый угол с касательной к корпусу, что обеспечивает создание клина жесткости, гидродинамическое давление которого противодействует упругой силе пружины. Вследствие этого между скребком и стенкой аппарата остается очень тонкий слой жидкости, уменьшающий износ скребка.

Рис. 2.20. Скребок, поджимаемый плоской пружиной:

1 – корпус аппарата; 2 – вал; 3 – каркас мешалки; 4 – плоская пружина; 5 –лезвие скребка.

Скребки на мешалках могут располагаться в одной плоскости (рис.2.21,а) или же в нескольких плоскостях (рис.2.21,б). По высоте скребки располагаются таким образом, чтобы поверхность, ометаемая одним скребком, перекрывалась поверхностями, ометаемыми соседними скребками.

Рис. 2.21. Расположение скребков на валу мешалки:

а – в одной плоскости; б – в нескольких плоскостях.

Для увеличения технологической надежности работы реакторов-полимеризаторов каучуков и других полимеров внутрь реакторов помещают коаксиально встроенные теплообменники 3, наружные и внутренние поверхности которых, а также внутренняя поверхность реактора непрерывно очищается скребковыми мешалками 2 (рис. 2.22).

Рис. 2.22. Полимеризатор с коаксиальным цилиндрическим теплообменником: 1 – привод скребков; 2 – скребковое устройство; 3 – коаксиальный цилиндр; 4 – привод циркуляционного осевого насоса.

Мешалки 2 приводятся во вращение от одного привода 1. Коаксиальный плоский цилиндрический теплообменник удерживается соосно в корпусе аппарата с помощью вертикальных (снизу и сверху теплообменника) центрирующих болтов, а также двух штуцеров с конической резьбой, служащих для подвода и отвода хладоагента.

Для очень вязких систем, которые, в частности, образуются в процессе синтеза полиизобутилена и других полимеров применяются также одно- и двучервячные реакторы, так как скребки в этих случаях механически ненадежны.

Узел уплотнения вращающихся валов

В аппаратах с мешалками при осуществлении реакций с вредными, взрыво- и пожароопасными веществами ответственным узлом, обеспечивающим герметичность реактора, является узел уплотнения зазора между вращающимся валом и крышкой аппарата. Сложность решения задачи уплотнения вращающихся валов заключается в их радиальных биениях вследствие появления динамической силы, которая приложена к центру тяжести мешалки и пропорциональна эксцентриситету (смещению центра тяжести относительно оси вращения). При эксплуатации реакторов эксцентриситет всех мешалок возрастает вследствие неравномерного абразивного и коррозионного износа рабочих лопастей мешалок.

Основными уплотнениями вращающихся валов в реакторах являются сальниковые уплотнения с мягкой набивкой, а также одинарные и двойные торцовые уплотнения [15]. Сальники с мягкой набивкой используются при малых радиальных биениях вала и небольших давлениях среды.

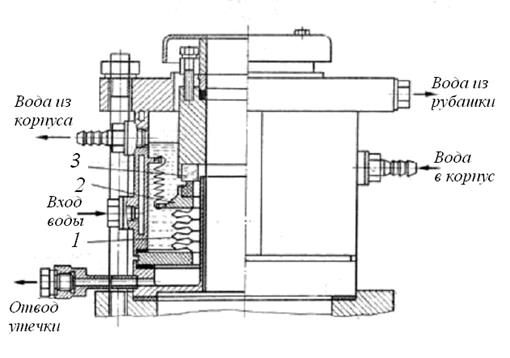

На рис. 2.23 показано простейшее одинарное торцовое уплотнение. Подвижное кольцо крепится к втулке, закрепленной на валу. Неподвижное кольцо 2 связано с корпусом уплотнения с помощью гибкого элемента – сильфона. Кольца прижимаются друг к другу с помощью нескольких пружин 4. Для охлаждения пары трения в корпус подается охлаждающая вода. Кольцо 3 имеет полированную поверхность, по которой скользит неподвижное кольцо 2 из антифрикционного материала.

Разрыва между кольцами не происходит даже при радиальных биениях вала, которые появляются вследствие наличия динамических сил.

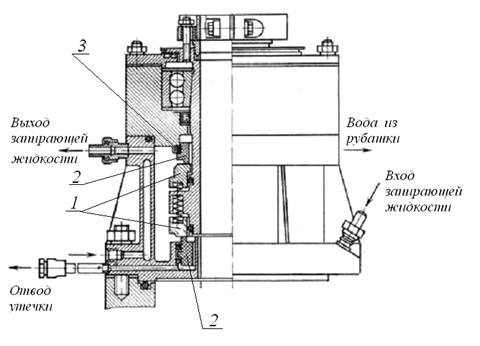

Более совершенными являются двойные торцовые уплотнения с запирающей и охлаждающей жидкостью, которые даже в случае разрушения одного из колец не позволяют выброситься взрыво- и пожароопасным парам, газам вследствие подачи запирающей жидкости с давлением, большим давления газов или паров в реакторе.

Рис.2.23. Одинарное торцовое уплотнение вала:

1 – сильфон; 2 – неподвижное кольцо; 3 – металлокерамическое вращающееся кольцо.

На рис. 2.24 показана конструкция двойного торцового уплотнения, в котором благодаря наличию промежуточной полости с запирающей жидкостью полностью исключается проскок среды через уплотнение.

Рис. 2.24. Двойное торцовое уплотнение:

1 – вращающиеся кольца; 2 – неподвижные кольца;

3 – кольцевые вторичные уплотнения.

Проскок вредных и взрывоопасных паров полностью исключен в реакторах с герметическим приводом, схема одного из которых представлена на рис. 2.25.

А

А

|  б

б

|

В

В

|

Рис. 2.25. Реакторы с герметическим приводом: а – схема реактора с герметическим приводом; б – схема герметического привода:

1 – вал; 2 – ротор асинхронного электродвигателя; 3 – гильза экранирующая из немагнитного материала; 4 – корпус реактора; 5 – статор асинхронного электродвигателя; 6 – масляная ванна; 7 – охлаждающая водяная рубашка; 8 – винт перемешивающего устройства; 9 – диффузор; в – схема винтового перемешивающего устройства: 1 – опасти пропеллера; 2 – изогнутые лопасти винтовой турбинки; 3 - ………

В этом реакторе винтовая мешалка 4 приводится во вращение герметическим приводом 3. Для лучшего перемешивания в реакторе находится направляющая циркуляционная труба 9, 3, обеспечивающая хорошие скорости обтекания стенки реактора 1 и однородность температуры в объеме реактора. Реагенты в таком аппарате могут подаваться и сверху и снизу реактора.

Реакторы с полным вытеснением для проведения реакций с большой вязкостью

При полимеризации в массе без выделения летучих продуктов применяют реакторы идеального вытеснения, которые при минимальном их объеме обеспечивают высокую степень превращения при оптимальной температуре.

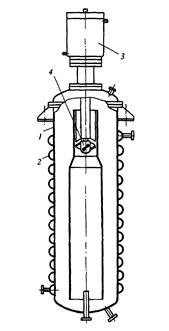

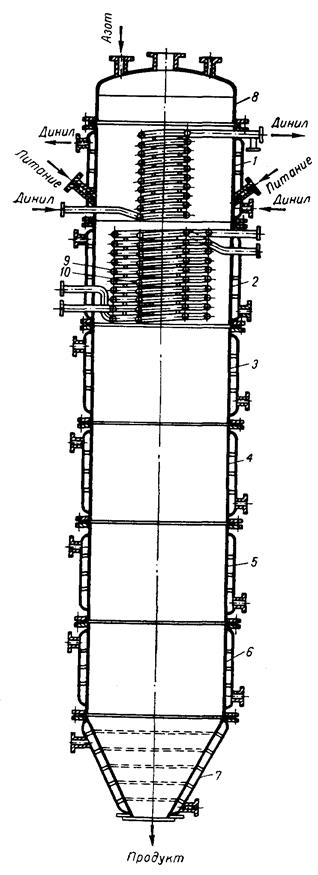

Примером такого реактора является аппарат для полимеризации стирола в массе (рис.2.26). В верхнюю часть аппарата вводят 28-процентный раствор полимеров в мономере, получаемый в предварительном полимеризаторе. Реакционная масса, в которой концентрация полистирола возрастает вследствие полимеризации, движется в реакторе ламинарно со скоростью около 0,1 м/ч. Вязкий расплав готового полимера непрерывно выгружается через штуцер в нижнем конусе аппарата. Высота корпуса – 8 м, температура в реакционном пространстве увеличивается от 1000С в верхних секциях до 200÷2200С в нижних секциях. В верхних секциях, в которых велика и скорость полимеризации, максимальна также и поверхность теплопередачи в виде рубашки и встроенных змеевиковых теплообменников. Змеевиковые теплообменники в нижних секциях на рис. 2.26 условно не показаны. В качестве теплового агента используют высокотемпературный органический теплоноситель (динил).

Реактор чрезвычайно прост. Шесть цилиндрических царг с рубашками и змеевиками, крышка и выгрузочный конус 7 соединяются между собой фланцами. Для лучшего теплообмена рубашки снабжены винтовыми вставками 11.

Рис. 2.26. Реактор для непрерывной полимеризации стирола в массе:

1 – 6 – секции; 7 – конус; 8 – крышка; 9, 10 – змеевики (условно показаны только в двух верхних царгах); 11 – винтовые вставки в рубашки.

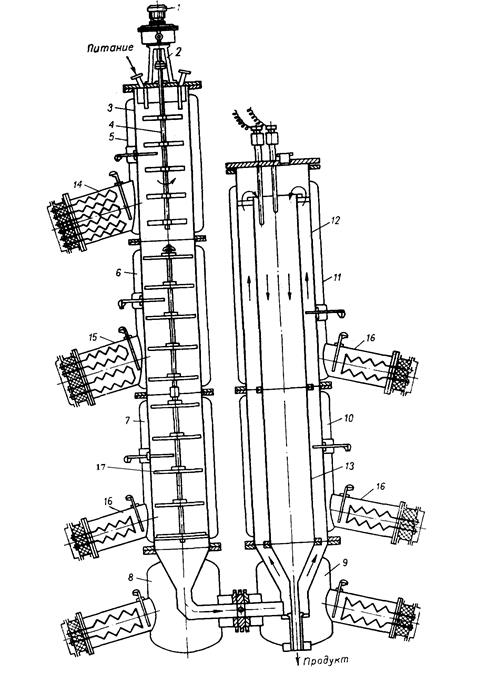

Другим примером реактора с полным вытеснением может быть реактор непрерывной полимеризации в производстве капролактама (рис. 2.27). В настоящее время работает несколько модификаций реакторов с интенсификацией радиального перемешивания компонентов при малой интенсивности осевого перемешивания. На рис. 2.27 показан реактор, состоящий из двух реакционных труб.

Рис. 2.27. Реактор для непрерывной полимеризации (производство капролактама): 1 – электродвигатель с редуктором; 2 – стойка; 3 – первая реакционная труба (первая секция); 4 – мешалка; 5 – 11 – секция нагревательной рубашки; 12 – вторая реакционная труба (вторая секция); 13 – сливная труба; 14 – 16 – электронагреватели большой, средней и малой мощности, соответственно; 17 – неподвижные перфорированные диски.

В левой верхней реакционной части интенсификация радиального перемешивания осуществляется перфорированными дисками, вращающимися на валу 4, а в нижней части – неподвижными перфорированными дисками 17, диаметр которых уже больше верхних и составляет 0,95÷0,98 Dа, где Dа – диаметр аппарата.

Назначение вращающихся и неподвижных перфорированных дисков состоит в усреднении скоростей течения реагентов по радиусу. При высоте реактора 6÷8 м и диаметре Dа = 1000 мм время пребывания составляет 20-30 часов. При таком времени пребывания устанавливается ламинарный режим течения реагентов.

Для постоянства молекулярных масс выходящего продукта полимеризации желательно, чтобы время пребывания реагентов у обогреваемой стенки 3 и в центре реактора было близко друг к другу.

Во второй реакционной трубе 12 циркуляция осуществляется за счет некоторого увеличения скоростей потока, который сначала движется снизу вверх по кольцевому зазору между стенкой 12 и внутреннему стакану 13, а затем уже продолжает движение сверху вниз. При этом вязкость полимера возрастает вследствие протекания процесса полимеризации.

Реактор разделен на секции, которые обогреваются своими рубашками 5-11 с индивидуальными электронагревателями 14, 15, 16. Вверху, где скорость эндотермического процесса наибольшая, стоят нагреватели 14 большой мощности, в средней части реактора нагреватели средней мощности 15, а внизу и во второй секции реактора - уже нагреватели малой мощности 16. Обогрев ведется с использованием высокотемпературного теплоносителя – динила, так как полимеризация осуществляется при температуре 2700С. Труба, соединяющая обе секции реактора, также обогревается за счет наличия рубашек 8, 9.

Наличие семи рубашек на аппарате позволяет поддерживать на каждом уровне реактора свою оптимальную температуру.

Дата добавления: 2020-10-25; просмотров: 692;