Реакторы с механическим перемешиванием реагирующей системы

РЕАКТОРЫ В ГОМОГЕННОЙ СИСТЕМЕ ЖИДКОСТЬ - ЖИДКОСТЬ

Реакции в гомогенной системе жидкость-жидкость очень часто протекают в кинетической, или же в кинетико-диффузионной области. Для того чтобы уменьшить влияние процесса диффузии реагентов на общую скорость процесса реакции, процесс стремятся проводить при интенсивном перемешивании реагентов. Интенсификацию кинетики непосредственно химической реакции осуществляют часто с использованием жидких и твердых катализаторов и проведением процесса при максимально возможной, большой температуре. Величина максимальной температуры определяется термической устойчивостью реагентов или продуктов реакции.

Поэтому классификацию реакторов в системе жидкость-жидкость удобно осуществлять по следующим признакам:

а) по способу перемешивания реагирующих сред;

б) по способу подвода или отвода теплоты и конструктивному оформлению теплообменников в реакторах;

в) по наличию или отсутствию катализатора.

По способу перемешивания реагентов реакторы в системе жидкость-жидкость подразделяются на две подгруппы:

1. Реакторы, использующие для перемешивания механические мешалки различного конструктивного оформления.

2. Реакторы, использующие для перемешивания гидродинамические, статические перемешивающие устройства.

Реакторы с механическим перемешиванием реагирующей системы

В настоящее время во всех странах мира наибольшее применение нашли реакторы первой подгруппы. В жидкостных реакторах используются как тихоходные (якорные, лопастные, ленточные, шнековые, листовые), так и быстроходные (пропеллерные, винтовые и турбинные) мешалки.

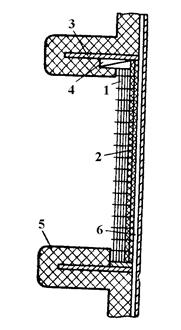

Якорные мешалки очень часто используются как для перемешивания реагентов, так и для интенсификации теплообмена от теплоносителя, находящегося в рубашке, к объему реагентов от стенок аппарата при вязкостях жидкости до 5 Па∙с. При больших вязкостях жидкостей до 3∙103 Па∙с используются шнековые и ленточные мешалки. Ленточная мешалка представлена на рис.2.1 и имеет диаметр ленты, равный (0,9÷0,98)Dа, где Dа – диаметр аппарата.

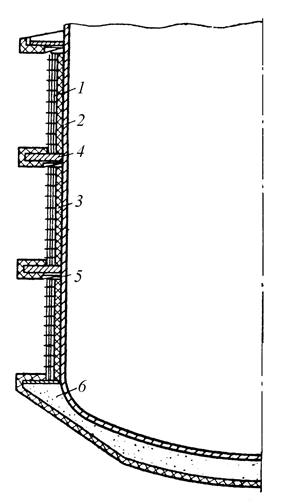

В тех же случаях, когда в реакторах имеются встроенные теплообменники (змеевиковые, трубчатые), то перемешивание и интенсификация теплообмена осуществляется пропеллерными (рис. 2.2) или винтовыми (рис. 2.3) мешалками.

Рис.2.1. Ленточная мешалка.

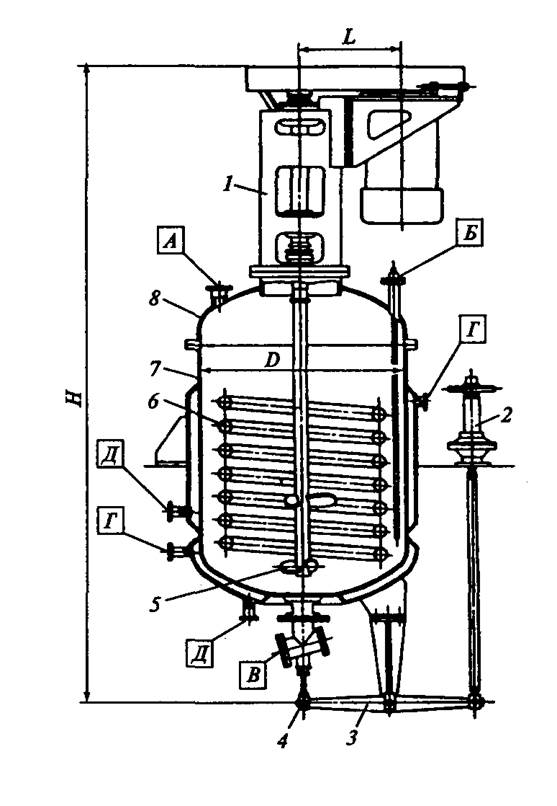

Рис. 2.2. Реакторы емкостного типа

а – периодического действия:

1 – приводная головка; 2 – привод сливного клапана; 3 – равноплечный рычаг; 4 – сливной клапан; 5 – пропеллерная мешалка; 6 – змеевиковый теплообменник; 7 – корпус; 8 – крышка реактора.

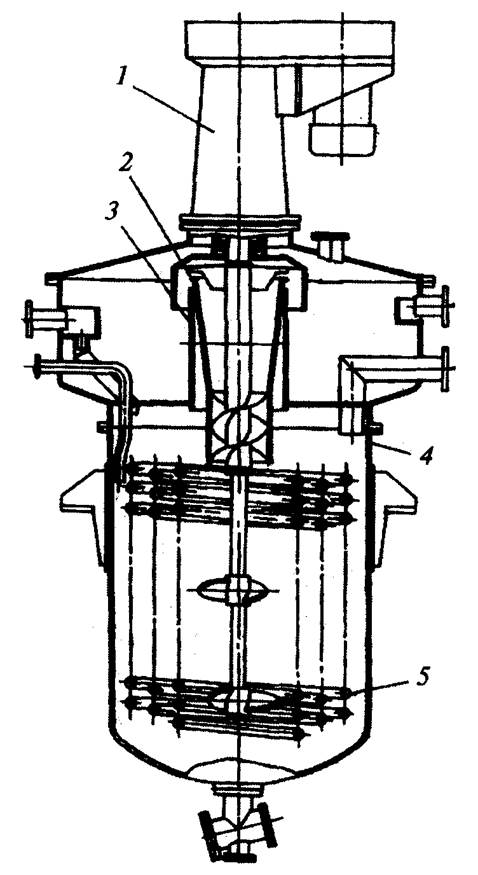

Рис. 2.3. Реактор с коническим подъемником и гравитационным сепаратором:

1 – привод; 2 – конический подъемник; 3 – сепаратор; 4 – корпус; 5 – змеевики; 6 – винтовая мешалка; 7 – пропеллерные мешалки.

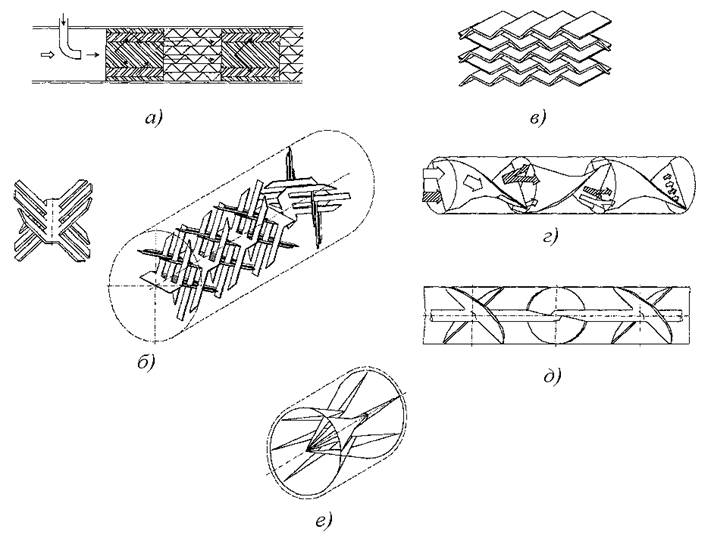

Неподвижные смесители второй подгруппы подразделяются на струйно-эжекционные (рис.2.4.; 2.5) и статические, содержащие вставки в трубчатые реакторы идеального вытеснения различного конструктивного оформления (рис. 2.6). Из рис. 2.6. наглядно видно, что вставки могут быть винтовыми (а), наборными из элементов, соединенных друг с другом под различными углами (б, в) и сложными вырезами (г, д), позволяющими интенсивно и многократно перемешивать реагирующие жидкости.

Рис. 2.4. Схема инжекционного нитратора

1 – сопло; 2 – приемная камера; 3 – диффузор; 4 – камера смешивания.

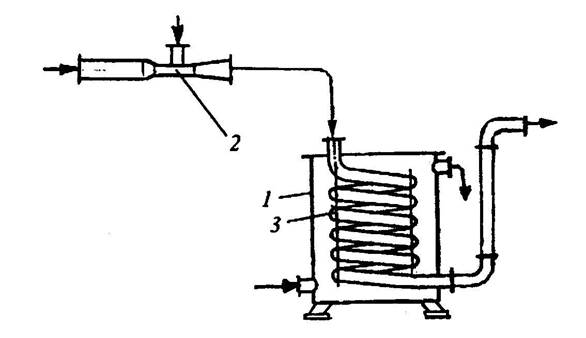

Рис. 2.5. Схема реакторной установки с реактором полного вытеснения:

1 – охладительная емкость; 2 – инжектор-смеситель; 3 – реактор-змеевик; А и Б – жидкие реагенты.

Рис.2.6. а, б – насадочные элементы фирмы «Зульцер»; в – штампованный элемент SMV;

г – закручивающие насадки Кеникса (Kenics); д – перемешивающие насадки Росса (Ross); е – коаксиальная насадка (набирается в пакет); А и Б – жидкие реагенты.

По способам подвода или отвода теплоносителя все реакторы подразделяются на две подгруппы:

а) реакторы с внешним подводом или отводом теплоты;

б) реакторы с рубашками и встроенными теплообменниками.

На рис. 2.7 показаны схемы реакторов с различными конструкциями наружных рубашек. Рубашки могут быть сплошными с вмятинами (рис. 2.8.), с приваренными змеевиками, полутрубами и даже с приваренными уголками и вертикальными приваренными полутрубами (рис.2.7.)

Рис.2.7. Реакторы, обогреваемые разными теплопередающими средствами:

а – с греющей рубашкой; б – с циркуляционной спиралью; в – с приварными змеевиками; г – с приварными змеевиками и радиально расположенными по днищу трубами; д – с приварными вертикальными полутрубами; е – с приварными змеевиками на стенках и рубашкой на днище.

Рис. 2.8. Аппараты с вмятинами на рубашке:

а – корпус роторно-пленочного аппарата; б – корпус емкостного аппарата;

в – расположение вмятин по прямоугольнику; г – шахматное расположение вмятин.

При больших температурах стенки реактора экономически целесообразно нагревать не паром большого давления, а горячим газом (рис.2.9.) или же наружными электронагревателями (рис.2.10; 2.11).

Рис. 2.9. Реакторы, обогреваемые продуктами сгорания (стрелками на рисунке показано направление движения дымовых газов).

Необходимо, к сожалению, отметить, что обогрев реакторов дымовыми газами в России осуществляют очень редко, хотя в США и Канаде очень часто используется обогрев продуктами сгорания газов и подобные аппараты продолжают проектировать, так как капитальные вложения в этом случае на 40% меньше, чем при использовании аппаратов, обогреваемых жидкими теплоносителями, и на 60% меньше для аппаратов, обогреваемых парами ВОТ (высокотемпературных органических теплоносителей). Конструкции теплообменных поверхностей в таких аппаратах для увеличения коэффициента теплоотдачи от горячих газов к стенке реактора снабжаются спиральными перегородками (рис.2.9.б.)

Рис. 2.10. Аппарат с индукционным обогревом однофазным током:

1 – дисковая индукционная катушка; 2 – промежуточный изоляционный слой; 3 – разделитель магнитных полей; 4 – фиксатор; 5 – термоизоляция; 6 – воздушный зазор.

В конструкциях аппаратов с индукционным нагревом индуктор (катушка) по конструкции подобен статору асинхронного двигателя. Витки укладывают в пазах магнитопровода, параллельных образующей цилиндрического корпуса. Индуктор крепят на реакторе так, чтобы обеспечить минимальный зазор между магнитопроводом и реактором. Наружная стенка покрывается слоем меди толщиной 1 мм. Магнитный поток, создаваемый током обмотки, выходит из полюса, проходит через слой меди и замыкается в стальной стенке реактора. В слое меди возникают большие вихревые токи, разогревающие стенку аппарата. Реакторы обогревают однофазным (рис.2.10.) или трехфазным переменным током (рис.2.11.)

Рис. 2.11. Аппарат с индукционным обогревом трехфазным током:

1 – дисковая индукционная катушка; 2 – стенка аппарата; 3 – промежуточный изоляционный слой; 4 – разделитель магнитных полей; 5 – фиксатор; 6 – термоизоляция.

Рекомендуется использовать индукционные нагреватели до температуры 4000С [7]. Чугунные литые аппараты находят применение в химической промышленности в связи с хорошей химической стойкостью силицированных чугунов. Рубашки на корпусе можно закрепить только с помощью сальников с мягкой набивкой, поэтому часто нагрев осуществляют с помощью электроспиралей и тенов (рис. 2.12.).

Рис. 2.12. Чугунный аппарат для щелочного плавления: 1 – корпус реактора; 2 – якорная мешалка; 3 – электроспирали; 4 – выходной штуцер.

На рис. 2.12.показан чугунный аппарат (1) для щелочного плавления, применяющий в производстве фенола, крезолов и других продуктов. Для интенсификации теплообмена он снабжен якорной мешалкой (2), специальным вентилем для выпуска продуктов реакции (аппарат периодического действия). Аппарат обогревается с помощью электроспиралей (3), помещенных в кожухе с теплоизоляцией.

Дата добавления: 2020-10-25; просмотров: 798;