Лиття деталей з кераміки і феритів.

Лиття під тиском є одним із фрагментів керамічної технології. Щоб надати рідкоплинність порошку, виготовляють композит, у якого наповнювач – керамічний порошок (чи ферит), зв'язка – легкоплавкий термопласт. Такий композит називається ливарний шлікер.

При підвищенні температури зв'язка надає рідкоплинні властивості шлікеру.

Найчастіше зв'язка (легкоплавкий термопласт) – це парафін, який переходить у рідкоплинний стан при 80°С.

Керамічний порошок і парафін змішується в кульових млинах. (кулі керамічні або сталеві для прецизійних керамік тому що здрібнений керамічний порошок можна піддати магнітній сепарації, для очищення від забруднень, внесених кулями).

Зв'язку з наповнювачем змішують при 80°С. У результаті одержують однорідну суміш – шлікер, який при нагріванні здобуває рідкоплинність.

Чим більше зв'язки, тим краще ливарні властивості (рідкоплинність). Але при випіканні зв'язка вигорає. В результаті, при великій кількості зв'язки, не можна одержати:

- гарну щільність керамічного виробу;

- достатню точність;

- герметичність;

- має місце коробіння (жолобіння) (в одних місцях при спіканні щільність більше, в інших – менше, тому деталь деформується).

Якщо керамічний порошок має сферичну форму, то незалежно від розміру часток, об’єм порожнеч складає 26%, тому зв'язки повинне бути не менше 26%. Але при такій кількості зв'язки велике коробіння (жолобіння). Виявляється цілком достатньо мати мономолекулярний шар зв'язки навколо кожної частки кераміки. Для цього необхідно підвищувати поверхневу енергію, для чого використовують поверхнево-активні речовини (ПАР) (повинна бути полярна будова; ці молекули розташовуються на границі розділу фаз і в такий спосіб можна одержати мономолекулярний шар). Гарні результати тут дає бджолиний віск, що створює мономолекулярний шар навколо часток.

Приклад: кераміка міналун складається з:

-  - наповнювач;

- наповнювач;

- 16% парафіну - зв'язка;

- 1,4% воску - ПАР.

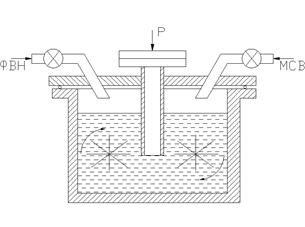

Для лиття керамічних деталей використовують машини компресорного типу.

Поршневі машини не застосовують через сильну абразивну дію керамічного порошку.

де

1 – шлікер, у рідкоплинному стані;

2, 3 - вентилі;

4 - камера стиску;

5 - крильчатки;

ФВН - форвакуумний насос – насос попереднього стиску;

МСВ – магістраль стиснутого повітря (зазвичай 6 атмосфер).

Після заповнення камери стиску 4 шлікером 1 і закривання кришки відкривають вентиль 3, і відбувається вакуумування шлікера (зменшується газова фаза в майбутній кераміці; тривалість 2-3 години за тиску 1-2 мм. рт. ст.). Потім вентиль 3 закривають. Вирівнюють тиск у камері стиску 4 і в атмосфері. Прикладають зусилля запирання до ливарної форми  , і відкривають вентиль 2. Відбувається лиття під тиском (до 6 атмосфер). Потім (після заповнення форми) вентиль 2 закривається і процес повторюють без вакуумування. З метою боротьби з ліквацією, шлікер постійно перемішують крильчаткою 5.

, і відкривають вентиль 2. Відбувається лиття під тиском (до 6 атмосфер). Потім (після заповнення форми) вентиль 2 закривається і процес повторюють без вакуумування. З метою боротьби з ліквацією, шлікер постійно перемішують крильчаткою 5.

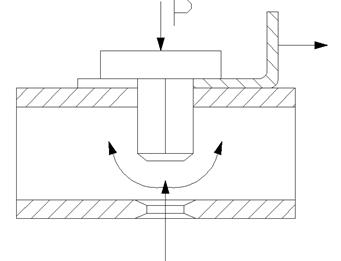

Температура і тиск низькі – немає жорстких вимог до матеріалу ливарної форми – її роблять з Д-16 різанням. Внутрішню поверхню форми ретельно полірують, для збільшення терміну служби половинок форми. Форму не хромують, тому що покриття не тримається (виняток – АМг). Форми роблять безлітникові, тому що при відриві літника виріб пошкоджується через:

- крихкість кераміки після спікання;

- малу механічну міцність шлікера до спікання.

Після заповнення форми, скобу 1 забирають і стрижень 2 з інструментальної сталі відсікає літник.

ГЛАВА Обробка різанням у виробництві ЕА.

Недоліки:

1. Висока трудомісткість.

При виробництві ЕА трудомісткість обробки різанням до 60%, а при виробництві виробів мікроелектроніки і того більше.

2. Необхідна висока кваліфікація робочої сили.

3. Висока матеріалоємність.

Багато матеріалу переходить в стружку, яку важко утилізувати.

4. Важко автоматизувати.

Необхідно розробляти системи адаптації, що можуть змінювати режим у залежності від зносу інструмента, деформації.

Верстати з числовим програмним управлінням (ЧПУ) мають широке застосування тільки в області низьких точностей (до 10 квалітету) або свердлильні верстати, де знос і деформації не впливають на точність (ортогональні системи).

Переваги:

1. Висока точність обробки.

Усі квалітети ISO забезпечується різними методами обробки різанням.

2. Обробка різанням забезпечує одержання всіх 14 класів шорсткості. (висока якість поверхні)

Ст - собівартість

КВ - точність

3. Універсальність:

3.1. З погляду номенклатури оброблюваних матеріалів;

Усі (майже) матеріали обробляються різними видами різання.

3.2. З погляду обладнання.

Обладнання дуже поширене Þ обробка різанням не чутлива до типу виробництва.

Лекція №15

Дата добавления: 2020-10-14; просмотров: 640;