Лиття по моделях що виплавляються.

В основі методу лежить ідея з лиття в оболонки, але більш тонка структура оболонки та складніша конфігурація. Метод дуже складний. Перелічимо основні етапи виготовлення виливка дотримуючись послідовності їхнього виконання:

1. виготовлення з металу первинної моделі;

2. виготовлення з металу первинної форми;

3. виготовлення вторинної легкоплавкої моделі;

4. ускладнення вторинної легкоплавкої моделі (при необхідності);

5. зблочування;

6. утворення оболонки на блоці;

7. виплавлювання легкоплавкої вторинної моделі;

8. спікання оболонки;

9. заливання ливарного сплаву;

10. руйнування оболонки та її видалення;

11. відділення ливникової системи.

Лекція №11

Цей метод дозволяє реалізувати групову технологію лиття.

1. Первинна модель виготовляється з металу який добре обробляється різанням (Д-16Т, ЛС-59-3). Вона складається з двох половинок, які розділяються по площині рознімання. В цих половинках є технологічні штирі та отвори для взаємного суміщення. Поверхня моделі полірується і шліфується. Половинки моделі виготовляються різанням. Первинна модель повторює форму виливка з урахуванням усадочних процесів.

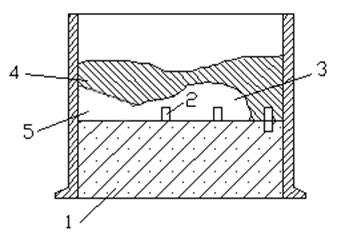

2. Для виготовлення первинної форми беруть опоку:

5– литник

Опоку до половини заповнюють термостійким матеріалом 1 (наприклад гіпс) у який закріплюють штирі 2 на яких кріпиться модель 3. Уся система заливається легкоплавким металом 4 (наприклад припоєм ПОС-61 так як він евтектичний і краще передасть форму). Після затвердіння припій витягається, утворюючи половинку первинної форми. Аналогічно формується друга половинка форми.

Усе це необхідно для тиражування моделі. Первинна модель потрібна для виготовлення первинної форми, а первинна форма необхідна для одержання вторинної моделі.

3. Вторинну модель виготовляють з легкоплавких термопластів (стеарин, парафін, віск), частіше використовують їхнє сполучення з мінімальною усадкою. Легкоплавка суміш заливається у форму та після затвердіння витягається з форми у вигляді вторинної легкоплавкої моделі. У такий спосіб виготовляється потрібна кількість легкоплавких моделей, рівна числу виробів, що виготовляються, (з невеликим запасом).

4. Дотепер модель не мала піднутрення, отворів і т.п. Потім модель ускладнюють. На металорізальних верстатах одержують отвори, пази і т.д. – перший шлях ускладнення. Другий шлях ускладнення – беруть частини моделі (половину, третину), усередині цього фрагмента формуються внутрішні порожнини. Потім отримані фрагменти з'єднують і одержують внутрішні лабіринти і порожнини.

5. Зблочування. Окремо з парафіново-стеаринової суміші виготовляють ливникову систему, а також центральний живильник ливникової системи і розігрітим ножем з'єднують його з літником кожної моделі. У результаті одержуємо блок моделей (ялинка).

6. Для покриття блоку моделей керамічною оболонкою використовують золь ортокремнієвої кислоти. Золь ортокремнієвої кислоти одержують на основі гідролізу етилсилікату (  ). Етилсилікат одержують на основі:

). Етилсилікат одержують на основі:

У гідролізований розчин етилсилікату додають пилоподібний кварц (маршаліт) (30-40%  і 60-70% маршаліта). Ялинку опускають в отриману суміш. Потім витягають і посипають маршалітом. Добавка маршаліта приводить до загустіння кірки. Операцію повторюють до утворення суцільної оболонки. Для переходу золю в гель необхідно нейтралізувати

і 60-70% маршаліта). Ялинку опускають в отриману суміш. Потім витягають і посипають маршалітом. Добавка маршаліта приводить до загустіння кірки. Операцію повторюють до утворення суцільної оболонки. Для переходу золю в гель необхідно нейтралізувати  -потенціал. Для цього треба вводити електроліт. Тому оболонки сушать у середовищі

-потенціал. Для цього треба вводити електроліт. Тому оболонки сушать у середовищі  . При цьому золь переходить у гель і оболонка здобуває механічну міцність. Оболонка з етилсилікату найбільше точно повторює поверхню але вона дуже коштовна, тому подальше нарощування оболонки проводять рідким склом:

. При цьому золь переходить у гель і оболонка здобуває механічну міцність. Оболонка з етилсилікату найбільше точно повторює поверхню але вона дуже коштовна, тому подальше нарощування оболонки проводять рідким склом:

7. Легкоплавку модель виплавляють у гарячій воді. Форму чи оболонку обертають по трьох ступенях свободи. Можна виплавляти й у гарячому повітрі. У результаті утвориться пустотіла система.

8. Спікання. Ціль:

а) усталити керамічну оболонку;

б) випарувати залишки органіки. Температура близько 1100°С, час 2-3 години. В результаті одержують міцну кірку.

9. Заливання сплаву. Заливають сплав подібно литтю в оболонки.

Заливаємо сплав, після чого обертаємо центрифугу для створення додаткового тиску. Заливання сплаву провадиться в сталевих опоках після установки блоку моделей, які засипають піском.

Тривалість обертання підбирають експериментально. Обертають до завершення процесів кристалізації. Кристалізація відбувається при дії відцентрових сил, з метою витиснення газових включень.

10. Руйнування оболонки. Оболонка тріскається ще при кристалізації. На вібростенді вона майже обсипається. Потім ялинку піддають дробоструменевій обробці (якщо це можливо). Для сталевих виливків – чавунний чи сталевий дріб, для сплавів на основі міді – латунний, для алюмінієвих сплавів – алюмінієва. Дробоструменева обробка приводить до наклепу поверхні Þ поліпшуються механічні властивості виробу.

11. Відділення виробів від ливникової системи роблять різанням.

Виливки кращої якості одержують при заливанні в вакуумі або в середовищі інертного газу. Литі деталі звичайно не піддаються зварюванню (через пористість). Виливки отримані у вакуумі можна зварювати.

Лекція №12

Лиття під тиском.

Лиття під тиском застосовується для металевих ливарних сплавів, причому тільки для силумінів (сплави на основі системи алюміній-кремній), для сплавів на основі магнію і цинку, для кераміки, феритів, а також для пластмас (тільки термопласти). Також застосовують для лиття кремнієвої латуні ЛК80-3Л.

Обмеження номенклатури пояснюється наявністю високого тиску Þ велика кінетична енергія, яка в ливарній формі переходить у тепло. Висока температура викликає ерозію ливарних форм Þ для лиття під тиском не використовуються сплави з високим ліквідусом.

Приклад: стійкість кращих жаростійких сталей (3Х2В8Ф, 4Х2В8ФМ) при литті латуні становить 3000 виливків. Якщо ці ж форми використовувати для лиття сплавів на основі цинку, то тиражостійкість зросте до  виливків.

виливків.

Жаростійкі сталі погано обробляються різанням, крім того при литті під тиском мають місце великі витрати на обладнання Þ лиття під тиском застосовується в масовому та серійному виробництві.

Дата добавления: 2020-10-14; просмотров: 583;