Изготовление зубчатых колес

Заготовки зубчатых колес получают литьем, ковкой в штампах или свободной ковкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем.

Накатывание зубьев. Применяется в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производится горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до температуры ~1200 ºС, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание – калибровку.

Холодное накатываниезубьев применяется при модуле до 1 мм. Зубонакатывание – высокопроизводительный метод изготовления колес, резко сокращающий отход металла в стружку.

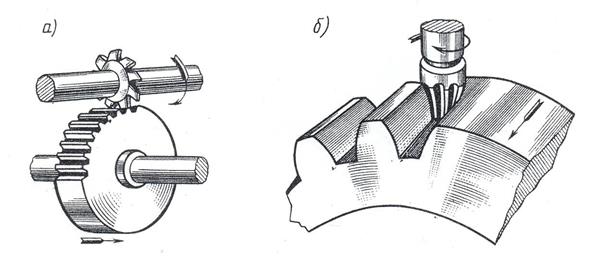

Нарезание зубьев.Существует два метода нарезания зубьев: копирование и обкатка.. Метод копирования заключается в прорезании впадин между зубьями модульными фрезами (рис. 3.8): дисковыми (а) или пальцевыми (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы, отсюда и название – метод копирования. Метод копирования – малопроизводительный и неточный, применяется преимущественно в ремонтном деле.

Рис. 3.8 Нарезание зубьев методом копирования

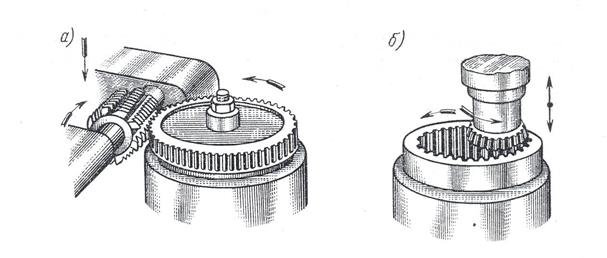

Нарезание зубьев методом обкатки основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент – червячная фреза ( рис. 3.9, а), долбяк (рис. 3.9, б) или реечный долбяк – гребенка. Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

Рис.3.9 Нарезание зубьев методом обкатки

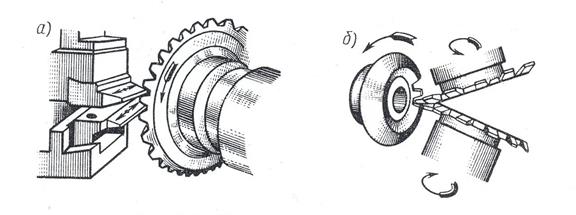

Нарезание зубьев конических колес методом обкатки производится строганием (рис. 3.10,а), фрезерованием (рис. 3.10,б), инструментом с прямобочным профилем или резцовыми головками.

Отделка зубьев. Зубья точных зубчатых колес после разрезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

Шлифованиеприменяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

Рис. 3.10 Нарезание конических колес

Притиркуиспользуют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Обкаткаприменяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1…2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

3.5 Основные элементы и характеристики

эвольвентного зацепления

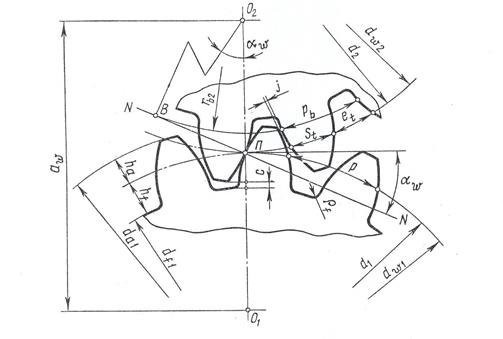

Начальные окружности(рис. 3.11). Проведем из центров О1 и О2 через полюс П две окружности, которые в процессе зацепления перекатываются одна по другой без скольжения. Эти окружности называют начальными. При изменении межосевого расстояния аω меняются и диаметры dω начальных окружностей шестерни и колеса. Следовательно, у пары зубчатых колес может быть множество начальных окружностей. У отдельно взятого колеса начальной окружности не существует.

Рис. 3.11 Основные геометрические параметры эвольвентного зацепления

Согласно рис. 3.11 межосевое расстояние

aω=dω1/2+dω1/2=dω1(u+1)/2(3.4)

Делительная окружность(рис. 3.11). Окружность, на которой шаг p и угол зацепления αω соответственно равны шагу и углу профиля α инструментальной рейки, называется делительной. Эта окружность принадлежит отдельно взятому колесу. При изменении межосевого расстояния ее диаметр d остается неизменным.

Делительные окружности совпадают с начальными, если межосевое расстояние αω пары зубчатых колес равно сумме радиусов делительных окружностей, т.е.

| aω=d1/2+d2/2=d1(u+1)/2. |

(3.5)

У подавляющего большинства зубчатых передач диаметры делительных и начальных окружностей совпадают, т.е. d1=dω1 и d2=dω2. Исключение составляют передачи с угловой коррекцией.

Окружной шаг зубьев р (3.11). Расстояние между одноименными сторонами двух соседних зубьев, взятое по дуге делительной окружности, называется окружным шагом зубьев по делительной окружности.

Для пары сцепляющихся колес окружной шаг должен быть одинаковым.

Основной шаг рb измеряют по основной окружности. На основании второго и четвертого свойств эвольвенты расстояние по нормали между одноименными сторонами двух соседних зубьев равно шагу рb (см. рис. 3.7).

Из треугольника О2ВП (3.11) диаметр основной окружности db2=2rb2=d2 cos αω,откуда

pb=p cos αω(3.6)

Окружная толщина зуба st и окружная ширина впадины etпо дуге делительной окружности нормального колеса теоретически равны. Однако при изготовлении колес на теоретический размер st назначают такое расположение допуска, при котором зуб получается тоньше, вследствие чего гарантируется боковой зазор j, необходимый для нормального зацепления. По делительной окружности всегда

st+ et=p.

Окружной модуль зубьев.Из определения шага следует, что длина делительной окружности зубчатого колеса πd=pz,где z – число зубьев. Следовательно,d=pz/π.

Дата добавления: 2020-10-14; просмотров: 741;