Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. В качестве материалов колес применяют стали, чугуны и пластмассы.

Стали. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

Первая группа– колеса с твердостью поверхностей зубьев Н≤350 НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40НХ и др. Термообработку – улучшение производят до нарезания зубьев.Колеса при твердости поверхностей зубьев Н≤350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни прямозубой передачи должна быть на (25…50) НВ больше твердости колеса.

Для косозубых передачтвердость НВ рабочих поверхностей зубьев шестерни желательна возможно большая.

Вторая группа– колеса с твердостью поверхностей Н>350 НВ. Высокая твердость рабочих поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Зубья колес с твердостью поверхностей Н>350 НВ не прирабатывается. Для неприрабатывающихся зубчатых передач обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Поверхностная закалка зубьев с нагревом токами высокой частоты (т.в.ч.) целесообразна для шестерен с модулем m≥2 мм , работающих с улучшенными колесами, ввиду хорошей приработки зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки в т.в.ч. используют стали 45, 40Х, 40ХН, 35ХМ.

Цементациюприменяют для колес, размеры которых должны быть минимальные (авиация, транспорт и т.п.). Для цементации используют стали 20Х, 12ХНЗА и др.

Азотированиеобеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять азотирование. Оно сопровождается малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для азотирования применяют стали 40ХНМА, 40Х2НМА, 38ХМЮА, 38Х2Ю.

Колеса с твердостью Н>350 НВ нарезают до термообработки. Отделку зубьев производят после термообработки.

Выбор марок сталей для зубчатых колес. Без термической обработки механические характеристики без сталей близки, поэтому применение легированных сталей без термообработки недопустимо.

Прокаливаемость сталей различна: высоколегированных – наибольшая, углеродистых – наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать на высокую твердость. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок.

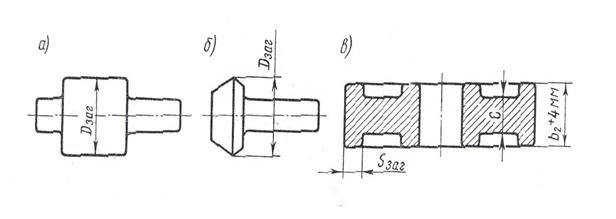

На рис. 3.13, а – в показаны эскизы заготовок вала-шестерни, червяка и колеса с выемками.

Механические характеристики и виды термообработки некоторых сталей для зубчатых колес, а также других деталей ( червяков, валов, осей, звездочек и т.п.) приведены в табл. 3.4.

Рис. 3.13 Эскизы заготовок червяка, вала-шестерни и колеса

Dзаг=da+6мм или Dзаг=dе+6 мм;Sзаг≈8 m или Sзаг=C≈05b2

Как следует из этой таблицы, характеристики сталей зависят не только от химического состава и вида термообработки, но также и от предельных размеров заготовок: диаметра заготовки шестерни или червяка Dпред и наибольшей толщины сечения заготовки колеса Sпред.

Расчетные размеры заготовки колес Dзаг и Sзаг(см. рис. 3.26) не должны превышать предельных значений, приводимых в таблице.

Рекомендуются следующие стали и варианты термической обработки (т.о.):

I – марки сталей одинаковы для колеса и шестерни:45, 40Х, 40ХН, 35ХМ и др. Т.о. колеса – улучшение, твердость 235…262 НВ. Т.о. шестерни – улучшение, твердость 269…302 НВ;

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др. Т.о. колеса – улучшение, твердость 269…302 НВ. Т.о. шестерни – улучшение и закалка т.в.ч.; твердость 45…50 HRCэ, 48…53 HRCэ и др. (зависит от марки стали);

III - сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др. Т.о. колеса и шестерни одинаковы – улучшение и закалка т.в.ч.; твердость 45…50 HRCэ, 48…53 HRCэ и др. (зависит от марки стали);

IV - марки сталей для колеса: 40Х, 40ХН, 35ХМ и др. Т.о. колеса – улучшение и закалка т.в.ч.; твердость 45…50 HRCэ, 48…53 HRCэ и др. (зависит от марки стали).

Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ и др. Т.о. шестерни – улучшение, цементация и закалка; твердость 56…63 HRCэ;

V - марки сталей одинаковы для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ и др. Т.о. колеса и шестерни – улучшение, цементация и закалка; твердость 56…63 HRCэ.

Стальное литье. Применяют при изготовлении крупных зубчатых колес (da≥500мм). Употребляют стали 35Л…55Л. Литые колеса подвергают нормализации.

Чугуны. Применяют при изготовлении зубчатых колес тихоходных открытых передач. Рекомендуются чугуны СЧ18…СЧ35. зубья чугунных колес хорошо прирабатываются, но имеют пониженную прочность на изгиб.

Пластмассы. Применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами. Зубчатые колеса из пластмасс отличаются бесшумностью хода. Наиболее распространены текстолит, лигнофоль, капролон, полиформальдегид.

Дата добавления: 2020-10-14; просмотров: 615;