МЕТОДЫ И СРЕДСТВА ИСПЫТАНИЯ КОНСТРУКТИВНЫХ ОБРАЗЦОВ, ДЕТАЛЕЙ МАШИН НА НЕСУЩУЮЮ СПОСОБНОСТЬ И УСТАЛОСТЬ.

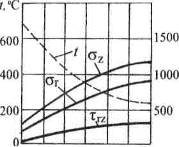

Анализ напряженно-деформированного состояния обратного выдавливания показывает, что в процессе деформирования в зоне контакта пуансона с нагретой заготовкой происходит периодический циклический нагрев его рабочей поверхности до сравнительно высоких температур. При деформировании металлов в этих условиях нагружения разрушение пуансона происходит на фоне развитых пластических деформаций его поверхностного рабочего слоя. Основное время пуансон подвергается термоциклическому воздействию, эффект которого оказывается весьма значительным. Максимальные значения компонент тензора объемного напряженного состояния возникают в торцовой поверхности и в месте перехода от цилиндрической части к его торцу, выполненной по радиусу. При этом характер и вид термоусталостного разрушения определяются прежде всего действием циклических термических напряжений σt , и связываются с типом объемного напряженного состояния. При обратном выдавливании на пуансон действуют высокий уровень сжимающих напряжений  радиальных σrи тангенциальных напряжений

радиальных σrи тангенциальных напряжений  в поверхностных слоях в сочетании с циклическим характером температурного воздействия при контакте с нагретой исходной заготовкой (рис. 4.4).

в поверхностных слоях в сочетании с циклическим характером температурного воздействия при контакте с нагретой исходной заготовкой (рис. 4.4).

σ,МПа

σ,МПа

0 10 20 30 40 50 х, мм

Рис. 4.4. Схема термосилового нагружения пуансона

Одним из значительных факторов, определяющих стойкость пуансона до разрушения, является температурный режим его работы. В зависимости от величины температуры различают интервалы, в которых они становятся превалирующими. Механические характеристики материала, необходимые при оценке усталостной прочности в результате термосилового нагружения (временное сопротивление разрыву, равномерное удлинение, коэффициент поперечного сужения, кривые усталости при термоциклировании), устанавливаются в результате испытаний образцов материала инструмента в условиях, которые обеспечивают однородность полей напряжений и деформаций в специальных установках.

Нагрузки, действующие на рабочий торец пуансона и его радиусный переход к цилиндрической части, сводятся к нагружению торцовой поверхности диаметром dn образца-пуансона системой сил, характерной для работы пуансона обратного выдавливания.

При малоцикловом испытании осуществляется сочетание различных условий нагружения образца-пуансона с учетом проявления тех или иных особенностей поведения его при повышенных температурах. Эксперимент проводится таким образом, чтобы выделять или делать преобладающими те или иные основные факторы, влияющие на сопротивление малоцикловому деформированию и разрушению.

Кроме того, при постановке модельных испытаний образца - пуансона обеспечиваются одинаковые температуры поверхностей модели (образца-пуансона) и натурного пуансона, а также равенство удельных сил на поверхности модели и пуансона.

При моделировании проводятся экспериментальные исследовании, основанные на замене рабочего пуансона выдавливания (чертеж инструмента, материал и режимы термообработки) физически и геометрически подобной ему моделью из такого же материала, которая связана с исследуемым прототипом соотношениями подобия:

, (4.3)

, (4.3)

где σ - напряжение; l - характерный размер; F - сила; Е - модуль упругости; ω- прогиб; ε- степень деформации.

Эти соотношения означают, что если соответствующие критерии для образца-пуансона и реального пуансона одинаковы, то все уравнения для описания механического состояния модели и натуры будут тождественны. Поэтому напряжения  , удельная сила

, удельная сила  и температурa

и температурa  в тонком приконтактном слое модели (образца-пуансона), нагруженном по такой же схеме, как и натурный пуансон, пропорциональны или равны в соответствующей точке натурного пуансона.

в тонком приконтактном слое модели (образца-пуансона), нагруженном по такой же схеме, как и натурный пуансон, пропорциональны или равны в соответствующей точке натурного пуансона.

Явления, возникающие в образце - пуансоне и пуансоне имеют одинаковую природу, т. е. описываются одинаковыми дифференциальными уравнениями. Безразмерные начальные и граничные условия для модели и инструмента тождественны.

Метод оценки термосилового нагружения образца-пуансона включает следующие этапы и допущения:

1. Изготовление модели цилиндрического образца – пуансона осуществляется из материала инструмента с последующими закалкой, шлифовкой и полировкой по технологии штатного инструмента.

Материалы модели и инструмента в исходном состоянии являются механически однородными.

2. Соотношение длины образца - пуансона к его диаметру должно соответствовать натуральным размерам рабочего инструмента. Рабочая часть образца - пуансона выполнена в виде выпуклой поверхности, имеющей форму шарового сегмента.

3. С методических позиций силовое воздействие на образец - пуансон осуществляется методом упругого сжатия, которое позволяет получить однородное напряженное и деформированное (в случае превышения нагрузок и температурного режима) состояние, исходя из условия равенства удельной силы модели и натурного пуансона. Нагружение образца - пуансона производится системой сил, характерной для работы инструмента выдавливания и переход от модели к натурному пуансону осуществляется по напряжениям, вызванным удельной силой, которые вначале определяются для образца - пуансона, а затем силовая нагрузка по формулам подобия переносится на инструмент. Распределение напряжений, вызванных от действия удельной силы со стороны ударной пяты принято осесимметричным и одинаковым по рабочей части образца - пуансона. По известному распределению удельной силы на поверхности образца - пуансона определяется сила его нагружения, которая в дальнейшем используется для настройки системы регистрации силовых параметров.

4. Для моделирования температурных условий при выдавливании партии исходных заготовок и уменьшения зоны их термического влияния при контакте с относительно холодным образцом - пуансоном в поверхностных объемах при испытаниях ударная пята выполняется в виде массивного цилиндра, изготовленного из стали повышенной теплостойкости. Её габариты ограничиваются размерами нагревательного устройства и штампового пространства установки. Температурное поле модели и инструмента при их нагружении в упругой области совпадает.

5. При нагружении образца - пуансона на кривошипном прессе ( заданной частотой рабочего хода ползуна (не более 80 ходов в минуту) время контакта его с нагретой ударной пятой составляет 0,01 сек. При этом начальная температура образца-пуансона составляет 20 °С, а ударной пяты - 600 - 800 °С. Тепловой поток принимаем направленным по нормали поверхности образца - пуансона, а его распределение в поверхностных слоях ударной пяты считается одномерным. Температура поверхностного слоя модели может достигать 700 °С, поэтому, для воспроизводства температурного распределения по высоте образца - пуансона, идентичное таковому в пуансоне обратного выдавливания, рабочая часть подвергается охлаждению через специальную форсунку при выходе ползуна пресса вверхнее положение.

6. Упругопластическое напряженно - деформированное состояние тонкого приконтактного слоя образца-пуансона при его термосиловом нагружении со стороны ударной пяты определяется методом решения задачи при упругопластическом сжатии тонкой полосы между жесткими плитами при наложении температурных условий. Температурное поле ударной пяты и исходной заготовки является однородным и не изменяется в процессе испытаний.

7. Удельная сила, которая формирует напряженно - деформированное состояние тонкого приконтактного слоя, задается с учетом устойчивости образца - пуансона, как жесткопластического тела, и не превышает величины 1000 МПа. Её численное значение в тонком слое образца - пуансона определяется методом верхней оценки, используя решение задачи об обратном выдавливании нагретых заготовок в режиме полугорячего деформирования. При этом величина сопротивления деформированию σs рассчитывается с учетом температурно – скоростных условий выдавливания.

8. Началом усталостного разрушения пуансонов обратного выдавливания считается появление первичных очагов разрушения в виде микротрещин на модели, образование которых фиксируется путем периодического осмотра поверхности шарового сегмента образца - пуансона под сильным локальным освещением после первых 2000 термоциклов. Полученная на модели стойкость, выраженная в числах  , переносится без изменения на натурный инструмент.

, переносится без изменения на натурный инструмент.

Полученные значения температуры заготовки  и удельной силы qобратного выдавливания, а также начальная температура инструмента

и удельной силы qобратного выдавливания, а также начальная температура инструмента  определяют начальные условия проведения термосилового нагружения оистемы «образец-пуансон - ударная пята». При этом учитывается принудительное охлаждение рабочей поверхности образца-пуансона, чтобы исключить нагрев тонкого приконтактного слоя до температур разупрочнения. При этом оценивается время нагружения образца-пуансона для соответствующего типа оборудования, которое должно быть меньше того времени τр, при котором происходит интенсивное разупрочнение поверхностного слоя инструмента, его смятия и выход из строя.

определяют начальные условия проведения термосилового нагружения оистемы «образец-пуансон - ударная пята». При этом учитывается принудительное охлаждение рабочей поверхности образца-пуансона, чтобы исключить нагрев тонкого приконтактного слоя до температур разупрочнения. При этом оценивается время нагружения образца-пуансона для соответствующего типа оборудования, которое должно быть меньше того времени τр, при котором происходит интенсивное разупрочнение поверхностного слоя инструмента, его смятия и выход из строя.

Полагается, что развитие пластических деформаций в приконтактном слое образца-пуансона происходит в период времени τр, величина которого определяется зависимостью:

(4.4)

(4.4)

где: λ - коэффициент теплопроводности [Вт/мК];

а- коэффициент температуропроводности [м2/с];

- коэффициент теплообмена [Вт/(м2К)];

- коэффициент теплообмена [Вт/(м2К)];

- температура исходной заготовки, К;

- температура исходной заготовки, К;

- начальная температура инструмента, К;

- начальная температура инструмента, К;

- температура начала разупрочнения материала инструмента, К;

- температура начала разупрочнения материала инструмента, К;

c- постоянная величина (с = 1,5).

Для исследуемых условий термосилового нагружения образца - пуансона на кривошипном прессе период контактного взаимодействия в системе «инструмент - ударная пята» составляет 0,01 сек., a время интенсивного разупрочнения материала, подсчитанная по формуле (4.4), составляет 0,125 сек.

Заключительным этапом описываемого метода является построение математической модели стойкости пуансонов в условиях термосилового нагружения для режима полугорячего выдавливания с учетом технологических факторов процесса (температура, удельная сила, скоростьдеформирования, материал инструмента и условия контактного трения).

С учетом выше сказанного и принятых допущений на рис. 4.5 приведена конструктивная схема образца - пуансона.

Как видно из приведенных данных, оптимальные размерырабочей части пуансонов обратного выдавливания составляют  , радиус скругления кромки на рабочем торце

, радиус скругления кромки на рабочем торце  .

.

| |||

| |||

а) б)

Рис. 4.5. Конструктивная схема (а) и общий вид (б) образца-пуансона (условно повернут после 2000 циклов нагружения).

На рис. 4.6, а приведена расчетная модель термосилового нагружения образца-пуансона при испытании на термическую усталость.

Рис. 4.6. Схема испытания образца-пуансона на термическую усталость:

Дата добавления: 2016-07-22; просмотров: 2015;