Устройство соединений железобетонных конструкций

Основные операции при устройстве стыков сборных железобетонных конструкций: сварка арматуры и закладных деталей; их антикоррозионная защита; герметизация и утепление стыков (распространяется на стыки наружных стеновых панелей и блоков); замоноличивание стыков раствором или бетонной смесью.

Сварка монтажных соединений.Основные способы сварки: дуговая шовная, дуговая ванная и электрошлаковая, которые выполняют по правилам, изложенным в гл. IX.

До начала сварочных работ проверяют правильность расположения свариваемых деталей и выпусков арматуры. Несоосность арматурных стержней в стыках допускается до 0,05d (номинального диаметра) при сварке стержней в инвентарных съемных формах и до 0,ld при сварке на стальных остающихся скобах. Перелом осей стержней в стыках не должен превышать 3°. Для уменьшения несоосности можно выполнять отгиб стержней после подогрева до 600...800°С на расстоянии от бетона не менее 100 мм.

Антикоррозионная защита.Защиту стальных связей элементов железобетонных конструкций (закладных деталей и сварных соединений) осуществляют двумя способами: омоноличиванием бетоном и нанесением защитных покрытий.

Защита бетоном предусматривает надежное омоноличивание стальных связей бетоном, плотность и марка которого, а также толщина защитного слоя по отношению к элементам стального соединения не меньше, чем у сборных железобетонных элементов. В этом случае сохранность стальных связей обеспечивается так же, как стальной арматуры в бетоне.

Если же по условиям производства работ в связи с конфигурацией стыка или ожидаемого в процессе эксплуатации возможного образования или раскрытия трещин (например, стыки стеновых панелей) надежная защита стальных соединений бетоном невозможна или проблематична, используют защитные покрытия.

Защитные покрытия используют двух основных видов: лакокрасочные (полимерные) и металлические. Закладные детали в процессе тепловлажностной обработки железобетонных изделий подвергаются воздействию горячего пара и нагретого бетона, а при сварке в условиях монтажа — влиянию высоких температур. Лакокрасочные покрытия, как правило, не выдерживают эти воздействия, поэтому их применяют только в условиях строительной площадки, причем ограниченно. Их используют во внутренних конструкциях зданий без агрессивной среды и в сухих помещениях, а также в тех случаях, когда возможно возобновление покрытий при эксплуатации зданий. В остальных случаях (в зданиях с агрессивной средой, при высокой влажности воздуха, в ограждающих конструкциях, при невозможности возобновления защиты в процессе эксплуатации и др.) применяют металлические покрытия из цинка и реже — из алюминия. Металлические покрытия имеют существенные преимущества по сравнению с лакокрасочными и полимерными. Если вторые только механически препятствуют доступу среды к поверхностям металла, то цинковые и отчасти алюминиевые покрытия защищают сталь также и электрохимически.

Электрохимическая защита заключается в том, что покрытие из цинка обладает более, отрицательным потенциалом, чем сталь. Такое покрытие в случае повреждения или наличия в нем пор становится анодом, а оголенная сталь — катодом. Возникающий при этом электрохимический процесс приводит к постепенному растворению анода (цинкового покрытия) и заполнению пор продуктами коррозии цинка, а сталь при этом не разрушается.

Антикоррозионную защиту стальных связей осуществляют, как правило, при производстве сборных железобетонных конструкций, а в условиях строительной площадки защищают только места, поврежденные сваркой, и сами швы.

Цинк на поверхности стали в заводских условиях наносят горячим цинкованием, гальваническим способом или металлизацией, в построечных условиях — металлизацией (напылением расплавленного цинка на защищаемые поверхности). Металлизацию осуществляют газопламенным напылением цинкового порошка или на-плавлением расплава цинковой (или алюминиевой) проволоки.

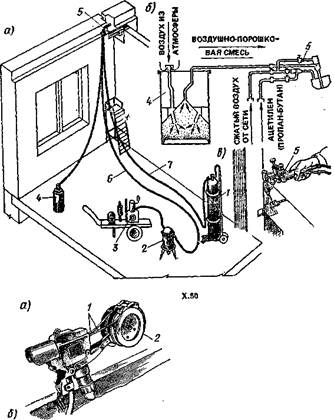

Металлизация газопламенным напылением заключается в нанесении на защищаемые детали слоя цинка толщиной 0,1...0,15 мм. Для этой цели применяют передвижную установку (рис. Х.50, а, б), которая состоит из баллона с горючим газом, компрессора для подачи воздуха, питательного бачка и распылительной горелки. Детали установки соединены шлангами. Покрытие наносят не позже, чем в течение 3 дней после сварочных работ на тщательно очищенные поверхности.

Перед нанесением покрытия разогревают поверхность сварного шва и около сварочной зоны закладных пластин до 320...350 °С, что обычно достигается двумя—тремя проходами горелки. Вслед за этим включают подачу порошка и напыляют цинковое покрытие. Расплавленные в воздушно-газовом пламени распылительной горелки частицы цинка, наносимые под давлением сжатого воздуха на предварительно прогретую стальную поверхность, прочно сцепляются с нею. Покрытие наносят в один слой. Высококачественное покрытие должно иметь мелкозернистую структуру и матовую металлическую поверхность без вспучиваний, трещин и других дефектов. Во время нанесения покрытия оператор держит сопло горелки (рис. Х.50, в) на расстоянии 80...120 мм от металлизируемой поверхности под углом 75...90° к ней. Такое металлизационное покрытие, выполненное на стройке, можно дополнительно покрыть 2...3 слоями лакокрасочных материалов для получения комбинированного металлизационно-лакокрасочного покрытия.

Х.50Металлизация газопламенным напылением

Х.50Металлизация газопламенным напылением

а — общий вид установки; б — схема работы установки; в — рабочий прием нанесения покрытия; /— баллон для ацетилена или пропан-бутана; 2 — масловодоотделитель; 3 — компрессор; 4 — питательный бачок; 5 — горелка установки; 6 — воздушный шланг; 7 — ацетиленовый шланг

Х.51. Нанесение покрытия электрометалл изатором

а — общий вид электрометаллиза-тора (корпус с катушек снят); б — рабочий прием нанесения покрытия; 1 — цинковая проволока; 2 — катушка с проволокой

Комбинированные покрытия, обладающие высокой стойкостью и долговечностью, применяются для защиты стальных связей в агрессивных средах.

Металлизацию наплавлением расплава проволоки производят электрометаллизатором (рис. Х.51). Принцип действия электрометаллизатора заключается в том, что между двумя непрерывно сматываемыми с катушек проволоками возникает дуга, металл проволок плавится и струей воздуха выдувается в виде мелких капелек на сварной шов. Режим наплавления зависит от скорости подачи и качества проволоки, устойчивости и давления воздуха. При напылении длину факела выдерживают в пределах 100... 150 мм от дуги до наплавляемой поверхности. Покрытие наносят в 2...4 слоя (при толщине 0,1...0,2 мм).

Для нанесения цинковых покрытий применяют передвижную электрометаллизационную установку, в комплект которой, кроме электрометаллизатора, входят компрессор, электродвигатель, воздухосборник, переносной сварочный трансформатор, масловлагоотделитель, электрокалорифер и пневматическая сверлильная машина с комплектом щеток.

Для нанесения цинковых покрытий применяют передвижную электрометаллизационную установку, в комплект которой, кроме электрометаллизатора, входят компрессор, электродвигатель, воздухосборник, переносной сварочный трансформатор, масловлагоотделитель, электрокалорифер и пневматическая сверлильная машина с комплектом щеток.

В настоящее время на стройках получает распространение специальное лакокрасочное покрытие — цинковый протекторный грунт. Его приготовляют на основе перхлорвинилового лака. Примерный состав грунта, %: цинковая пыль — 65...76, перхлорвиниловый лак — 35... ...25, растворитель — 10. Протекторный грунт наносят сразу после подготовки поверхности или не позже, чем через 2 ч. Состав наносят плавными движениями распылительного пистолета или филенчатой кисти шириной 50...60 мм. Для достижения необходимой толщины защитного слоя (0,15...0,3 мм) грунт наносят в 2...3 слоя, причем каждый последующий слой — по высохшему предыдущему. Высыхание определяют по просветлению пленки, при этом волокна ватного тампона или нити ветоши не должны прилипать к пленке.

Герметизациюстыков наружных стеновых панелей и блоков осуществляют укладкой между ними пористых прокладок и нанесением с наружной стороны в стык уплотняющих мастик.

В качестве прокладок применяют гернитные, пороизоловые, резиновые с мелкопористой структурой жгуты.

В качестве мастик применяют: нетвердеющие— вязкую однородную массу на основе полиизобутиленового, изопренового и бутилового каучуков, наполнителей и пластификаторов, и вулканизирующиеся — эластичную резиноподобную массу с высокой адгезией (прилипанием) к бетону и другим материалам на основе каучука, пластификатора, растворителя, наполнителя и вулканизатора (тиоколовая, бутилкаучуковая, силиконовая, «Эластил» и др.).

Герметизирующие прокладки в горизонтальные стыки укладывают в процессе монтажа, а в вертикальные — после проверки вертикальных панелей (блоков) и их закрепления по проекту.

Герметизацию вертикальных стыков проводят в такой последовательности: прочищают наружный зазор в стыке металлической щеткой; поверхность стыка грунтуют клеящей мастикой; прокладку запрессовывают в загрунтованный зазор (при блочном строительстве иногда конопатят). Затем в стык снаружи нагнетают уплотняющую мастику с последующим разравниванием металлической расшивкой.

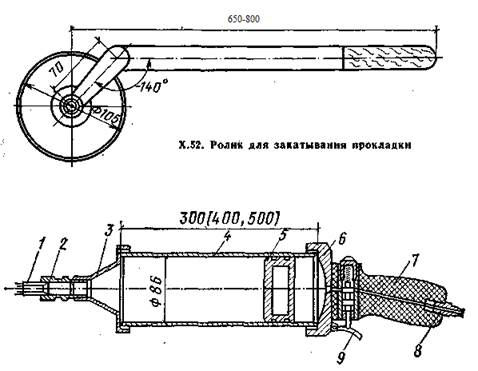

Прокладку запрессовывают в вертикальный стык панелей (блоков) роликом (рис. Х.52) с наружных сторон здания. Толщина прокладки должна быть в 1,7 раза больше зазора, чтобы получить обжатие в стыке на 30... ...50%.

Изоляцию стыков мастиками выполняют после уплотнения прокладками и замоноличивания стыков стеновых панелей (блоков), которые выполняют изнутри здания. Мастику в вертикальный стык вводят специальными шприцами: ручными (мало эффективны), пневматическими (рис. X.53) и электрогерметизаторами (рис. Х.54).

Работа пневматических шприцев основана на выдавливании из заполненного цилиндра через мундштук мастики энергией сжатого воздуха.

В электрогерметизаторе рабочее давление создается вращающимся шнеком. Брикет мастики, заключенный в полиэтиленовую пленку, подается в загрузочное отверстие, и шнек, постепенно забирая мастику, нагнетчет ее через насадку в стык. Разорванная шнеком на кусочки пленка остается в слое уложенной в стык мастики. Для улучшения адгезии мастики с бетонной поверхностью в холодное время года включают электронагреватель.

Дата добавления: 2016-07-22; просмотров: 3962;