Осветление растворов ОЯТ.

Для осветления растворов в промышленных масштабах используют 2 процесса:

· центрифугирование (применяют на зарубежных заводах);

· фильтрование (применяют в России).

Применяемые и разрабатываемые центрифуги отличаются способом подачи раствора (непрерывно или периодически), формой и геометрией ротора, скоростью вращения и, соответственно, достигаемым центробежным ускорением, способами выгрузки твердого материала, охлаждения накапливающегося осадка твердого материала и т.п. Недостаток метода центрифугирования состоит в том, что в аппарате имеются движущиеся с большой скоростью детали. При работе с высокоактивными растворами это всегда вызывает трудности в эксплуатации оборудования. Достоинство метода центрифугирования состоит в том, что в аппарате происходит удаление мелкодисперсных примесей, а значит количество вторичных отходов минимально. Эффективность центрифуг 99%.

При разработке процесса фильтрования наиболее серьезные затруднения возникают при выборе фильтрующего материала, конструкции и способов регенерации фильтрата. Фильтрующие перегородки должны иметь высокую химическую, механическую и радиационную стойкость. Такими свойствами обладают металлокерамические перегородки на основе порошков нержавеющей стали и титана; изготавливают их в виде втулок.

Преимущества фильтров:

1. не имеют движущихся частей;

2. обладают высокой эффективностью осветления (99,5%).

Недостаток фильтрования – дополнительные объемы сбросов в виде пульпы от регенерации.

Используют 2 типа фильтров:

1. насыпного типа;

2. патронные металлокерамические с намывным слоем.

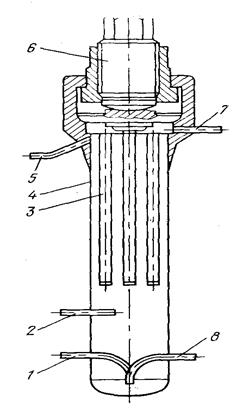

Схема патронного фильтра с намывным слоем вспомогательного фильтрующего вещества изображен на рис. 1.

Рис. 1. Схема патронного фильтра:

1 - подача промывной жидкости; 2 - подача суспензии; 3 - патрон в сборе; 4 - корпус; 5 - шоковый сброс; 6 - головка; 7- выход фильтрата; 8 - удаление осадка

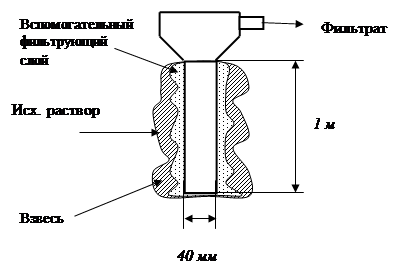

Фильтрация идет через боковую поверхность втулок (см. рис.2).

Рис. 2. Схема фильтрации.

Важной характеристикой фильтр является размер пор. Фильтры с крупными порами позволяют получить в начале процесса высокую производительность. При использовании таких фильтров существует опасность проскока частиц мелкой фракции. Кроме того, поры фильтра быстро забиваются и его производительность падает. Очистка такого фильтра возможна лишь путем длительного химического растворения осадка. Поэтому отдают предпочтение фильтрам с размером пор порядка величины средних диаметров частиц (до 10 мкм). Последние осаждаются на поверхности фильтра, образуя фильтрующий слой, который удаляют с помощью противоточной промывки. Патронные фильтры регенерируют периодически с помощью гидроудара (“шоковая регенерация”). Преимущество патронных фильтров перед центрифугами в том, что они не имеют движущихся частей. Патроны фильтров можно заменят дистанционно. К их недостаткам следует отнести большое количество вспомогательных операций и дополнительные объемы высокоактивных сбросов в виде пульп, образующихся при регенерации фильтров.

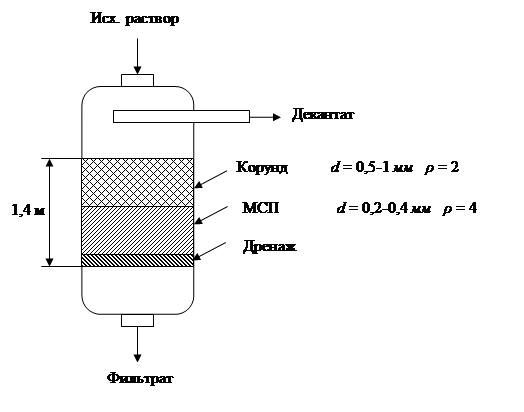

Насыпные фильтры неэффективны; приводят к образованию большого количества отходов. Производительность составляет примерно 300 л/час.

Промывка производится противотоком.

МСП – металлосферический порошок

Рис.3. Схема насыпного фильтра.

Для повышения скорости фильтрования рекомендуется введение в раствор флокулянтов. Флокулянты – низкомолекулярные неорганические или органические электролиты, а так же высокомолекулярные соединения, растворимые в дисперсионной среде (в том числе в воде). Основная масса флокулянтов – это линейные полимеры цепочечной формы с молекулярной массой от десятков тысяч до нескольких миллионов а.е.м. Введение флокулянтов ускоряет увеличение размера частиц взвесей за счет слипания частиц.

Высокомолекулярные флокулянты:

· неорганические вещества (активная кремниевая кислота H2SiO3);

· вещества природного происхождения (крахмал, агар-агар, протеины, желатин, производные целлюлозы);

· синтетические полимеры (полиэтилен, полиакриламид) - наиболее применим.

Требования к флокулянтам:

1) радиоактивная стойкость (т. к. активность растворов составляет 50-300 Ки/л);

2) полнота осаждения частиц;

3) обескремнивание раствора – захват полимеров кремниевой кислоты;

4) универсальность действия при неустойчивости исходных условий.

Эффективность флокуляции зависит от продолжительности процесса и перемешивания. Изменение температуры влияет на адсорбцию полимеров вследствии её воздействия на подвижность макромолекул; увеличение температуры ускоряет процесс.

На ПО «Маяк» в качестве флокулянта применяют дипроксиламин (ДПА-157). У ДПА структура содержит гидрофобную и гидрофильную части. Раствор ДПА используется в виде концентрата (2%), который вводится в раствор с расчетом 100-300 мг/л.

Дата добавления: 2020-08-31; просмотров: 987;