Методика расчета геометрических размеров приводных центробежных воздухоотделителей.

1) Несмотря на широкое применение центрифуг в масляных системах ГТД теоретические вопросы выбора оптимальных условий работы и основных геометрических размеров центрифуг долгое время не были разработаны. В практике конструирования центрифуг доминировали эмпирические методы. Систематизация существующих материалов по теоретическим и экспериментальным исследованиям в этих направлениях была проведена в лётно-исследовательском институте (ЛИИ) [21]. При этом была предложена методика расчета центрифуг. В ее основу положены результаты анализа соответствующих экспериментальных материалов по исследованию характеристик центрифуг, накопленных в ряде ОКБ и в ЛИИ, и математическая обработка этих материалов с использованием критериев, полученных на основании использования метода размерностей.

Методика расчета геометрических размеров приводных центробежных воздухоотделителей, предложенная в [3], предназначена для определения основных конструктивных параметров центрифуг, обеспечивающих высокую эффективность отделения воздуха от масла в масляных системах ГТД.

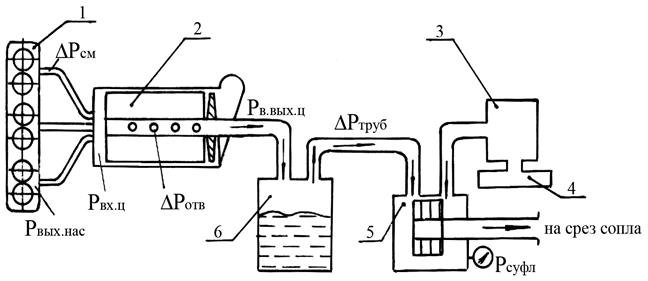

Поскольку центрифуга является основным агрегатом, определяющим согласованное функционирование масляной системы и системы суфлирования масляных полостей двигателя, то очевидно, что расчет потребных геометрических размеров центрифуги должен производиться с учетом пневматической (рис.37) и гидравлической (рис.38) схем её функционирования в составе масляной системы и системы суфлирования масляных полостей двигателя. Все исходные величины давления для расчета центрифуги должны назначаться с учетом соответствующих гидравлических потерь в воздушных и масляных каналах. При этом, поскольку наибольшие нагрузки на центрифугу будут иметь место на максимальном (взлетном) режиме в земных условиях, то именно этот режим должен быть принят в качестве расчетного. Зная прокачку масла через узлы двигателя, уровни давлений в масляных полостях опор и производительности всех откачивающих насосов легко определить расход воздуха  , содержащегося в масловоздушной смеси на входе в центрифугу. Это дает возможность рассчитать потери давления на пути движения этого воздуха из центрифуги к суфлеру.

, содержащегося в масловоздушной смеси на входе в центрифугу. Это дает возможность рассчитать потери давления на пути движения этого воздуха из центрифуги к суфлеру.

2) В пневматической схеме суммарные гидравлические потери складываются из потерь в отверстиях вала ΔРотв, в трубах, соединяющих центрифугу с маслобаком и маслобак с суфлером. А избыточное давление на входе в суфлер (Рсуфл), регламентированное в технических условиях на двигатель, не должно превышать некоторой предельной величины. Перечисленные потери давления рассчитываются при известной величине расходе  для выбранных геометрических размеров и конфигурации вышеперечисленных каналов. При этом величины скоростей в каналах отвода воздуха из центрифуги в маслобак и из маслобака в суфлер не должны превышать 20 м/с (чтобы исключить возможность «запирания» этих каналов вследствие низких скоростей распространения звука в отводимой среде [8]).

для выбранных геометрических размеров и конфигурации вышеперечисленных каналов. При этом величины скоростей в каналах отвода воздуха из центрифуги в маслобак и из маслобака в суфлер не должны превышать 20 м/с (чтобы исключить возможность «запирания» этих каналов вследствие низких скоростей распространения звука в отводимой среде [8]).

Из анализа пневматической схемы (рис.37) видно, что расчётная величина давления масловоздушной смеси на входе в центрифугу будет определяться как сумма трёх составляющих: давления в системе суфлирования, гидравлического сопротивления магистрали отвода отделённого воздуха (от центрифуги до суфлёра) и потерь давления в отверстиях вала центрифуги, через которые осуществляется выход этого воздуха из крыльчатки. Величина рассматриваемого давления на входе в центрифугу (Рвх.ц.)может быть определена по формуле:

Р вх.ц ═ ΔРотв+ ΔРтруб+ Р суфл , МПа (8.5)

Как показывает практика, величина этого давления обычно находится в диапазоне от 0,05 до 0,1 МПА, и в значительной мере она зависит от величины давления в системе суфлирования и от уровня суммарных гидравлических потерь в трубопроводах системы суфлирования.

Из рассмотрения пневматической схемы (рис.37) следует ещё один частный вывод : величины давлений на выходе из откачивающих насосов определяются уровнем давления на входе в центрифугу и гидравлическими сопротивлениями трубопроводов, связывающих каждый из насосов с центрифугой.

Рис.37. Пневматическая схема отвода отсепарированного воздуха

1 – откачивающие насосы; 2 – центрифуга; 3 – опора двигателя;

4– коробка привода агрегата; 5 – суфлер; 6 – маслобак.

Требуемое давление масла на выходе из центрифуги может быть определено следующим образом.

В гидравлической схеме (рис.38) потери давления на пути движения масла намного больше, чем в воздушных каналах. Здесь, помимо потерь в трубах, имеются потери в агрегатах на участке от центрифуги до входа в нагнетающий насос. Примерный уровень потерь давления в этих агрегатах при работе двигателя на максимальном режиме таков: в топливомасляном теплообменнике (  ), в сигнализаторе наличия стружки (

), в сигнализаторе наличия стружки (  ).

).

Кроме этого, в рассматриваемую магистраль при стендовых испытаниях двигателя включают расходомер. Потери давления в нем составляют  .

.

Потери давления в трубах, соединяющих все названные агрегаты, при известной их конфигурации и проходных сечениях, обеспечивающих величину скорости потока масла 3- 5 м/с, могут быть рассчитаны с использованием рекомендаций [22]. Обычно суммарные потери в рассматриваемых трубопроводах составляют ΔРТРУБ = 0,05-0,1 МПа.

В случае использования короткозамкнутой схемы масляной системы должно быть принято во внимание, что подкачивающий насос поддерживает определённое избыточное давление масла на входе в нагнетающий насос, обычно  .

.

С учётом всех этих потерь требуемое избыточное давление масла на выходе из центрифуги может быть определено по формуле:

Р м.вых.ц..= ΔРТМТ +ΔРСНС +ΔРРМ + ΔРтруб + Р м.вх.н.н., МПа (8.6)

Р м.вых.ц..= ΔРТМТ +ΔРСНС +ΔРРМ + ΔРтруб + Р м.вх.н.н., МПа (8.6)

Однако следует учесть, что давление на выходе из крыльчатки центрифуги Р м.вых.кр. (перед разделительным диском) будет выше найденного на величину потерь при входе масла в коллектор и на выходе из него в отводной канал:

Р м.вых.кр...= Рм.вых.ц.+ ΔР вх.кол. + ΔР вых.кол. МПа(8.7)

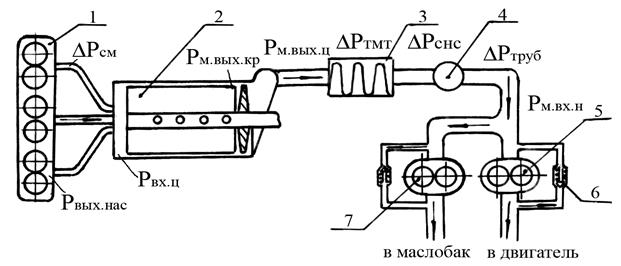

Рис.38. Гидравлическая схема движения отсепарированного масла

Рис.38. Гидравлическая схема движения отсепарированного масла

1 – блок откачивающих насосов; 2 – центрифуга; 3 – топливо масляный радиатор;

4 – сигнализатор наличия стружки; 5 – нагнетающий насос; 6 – обратный клапан;

7 – подкачивающий насос.

Величину потерь давления масла при входе в коллектор можно определить по формуле:

ΔР вх.кол = 0,5 ξвх·.ρм· V2 к.щ.

где ξвх - коэффициент гидравлического сопротивления при внезапном расширении канала выхода масла из разделительного диска в коллектор;

V К..Щ. –осевая скорость масла в кольцевой щели, м/c.

В первом приближении можно принять ξвх= 1, а величину Vк.щ = 10 м/c. В дальнейшем при проведении окончательного расчёта уже с выбранными величинами проходного сечения кольцевой щели в зоне разделительного диска (F К..Щ.) и плошади поперечного сечения коллектора (F кол.) величина скорости V К..Щ. должна быть уточнена, а коэффициент гидравлического сопротивления определён по формуле:

ξвх = (1 - F К..Щ./ F кол)2.

Потери давления при внезапном сужении сечения на выходе масла из коллектора в отводной канал можно оценить по формуле:

ΔР вых.кол = 0,5 ξвых.ρмV2вых.,

где ξвых- коэффициент гидравлического сопротивления при внезапном сужении проходного сечения, равный ξвых= 0,5 (1- Fвых./ F кол.) ;

Vвых – скорость масла в выходном канале, м/c;

Fвых – площадь сечения канала на выходе масла из коллектора, м2

Таким образом, потребную напорность центрифуги и, соответственно мощность, потребную для привода центрифуги, будет определять разность давлений Рм.вых кри Р вх.ц, найденных по приведенным выше формулам (8.5) и (8.7).

Ниже приведена методика расчета центрифуги, в которой использованы основные рекомендации [18].

3) Использование расчетной методики позволяет определить потребные геометрические размеры проектируемой центрифуги:

- величину диаметра крыльчатки -  ;

;

- длину цилиндрической части крыльчатки -  ;

;

- величину диаметра входной части ротора -  ;

;

- величину диаметра разделительного диска, препятствующего свободному выходу масловоздушной смеси из ротора -  ;

;

- площадь и размеры отверстий в валу для выхода воздуха -  ;

;

Исходными данными для расчета являются:

- величина прокачки масла через центрифугу -  ;

;

- величина отношения прокачки смеси к прокачке чистого масла -  ;

;

- величина давления масловоздушной смеси на входе

в центрифугу РВХ. Ц , Па;

- величина давления масла на выходе из крыльчатки (перед

разделительным диском) РМ, ВЫХ, КР. , Па;

- величина давления масла на выходе из центрифуги - Р М. ВЫХ.Ц , Па;

- величина атмосферного давления Р0, Па;

- температура масла -  ;

;

- плотность масла -  ;

;

- кинематическая вязкость масла -  ;

;

- расход отсепарированного воздуха

- угловая скорость вращения ротора центрифуги -  .

.

Предполагается, что зависимости плотности и вязкости используемой марки масла от его температуры известны. Они могут быть либо в табличной форме (см. приложение А), либо в аналитическом виде. Так, например, для масла ИПМ-10 их можно вычислить по формулам:

(8.7)

(8.7)

(8.8)

(8.8)

При проектировании ГТД расчет потребных геометрических размеров приводных центробежных воздухоотделителей, исходя из требуемой напорности агрегата, производят для нескольких значений угловых скоростей привода. Это связано с тем, что при выборе оптимальной частоты вращения ротора центрифуги должно быть принято во внимание требование обеспечения компактности конструкции коробки приводов.

Внутренний диаметр ротора центрифуги определяют по следующей формуле:

(8.9)

(8.9)

Наружный диаметр ротора принимают равным:

(8.10)

(8.10)

Расчетную длину цилиндрической части ротора можно определить по следующей формуле:

(8.11)

(8.11)

Вычисление диаметра диафрагмы на выходе из ротора центрифуги производят по формуле:

(8.12)

(8.12)

где Р*ВХ. Ц − абсолютное давление на входе в центрифугу, равное:

Р*ВХ. Ц = Р0 + Р ВХ. Ц, Па ;

Диаметр центрифуги на входе выбирают из соотношения:  (8.13)

(8.13)

После проведения вариантных расчетов потребных геометрических размеров центрифуги следует построить графики их зависимости от угловой скорости вращения ротора центрифуги. На основании анализа полученных зависимостей принимают решение по выбору оптимального значения угловой скорости ротора центрифуги (с учетом возможности его реализации без существенного усложнения конструкции коробки приводов).

В последнюю очередь рассчитывают геометрические размеры канала выхода воздуха из ротора центрифуги.

Площадь поперечного сечения этого канала определяют, исходя из следующей зависимости:

(8.14)

(8.14)

где  - величина объёмного расхода воздуха через центрифугу,

- величина объёмного расхода воздуха через центрифугу,  ;

;

- скорость течения воздуха в отверстиях вала (ее величину следует принять в диапазоне от 10 до 20

- скорость течения воздуха в отверстиях вала (ее величину следует принять в диапазоне от 10 до 20  ).

).

Диаметр отверстий может быть определен следующим образом:

(8.15)

(8.15)

Количество отверстий n обычно задают в пределах от 6 до 10, размещая их в два или в три ряда.

4) При компоновке центрифуги, кроме решения вопроса, связанного с выбором места её установки, крепления и привода во вращение ротора, должное внимание должно быть уделено выбору его подшипниковых опор. Также важное значение для осуществления компактной прокладки соответствующих трубопроводов имеет конструктивное оформление арматуры, обеспечивающей подвод на вход в центрифугу масловоздушной смеси, отвод масла (из коллектора) и отделённого воздуха (из полого вала). Геометрические размеры указанной арматуры (штуцеров, угольников, тройников и т.п.) должны быть выбраны, исходя из необходимости обеспечения в подсоединяемых к ним трубопроводах рекомендуемых величин скоростей (см. разд. 13).

Теплообменники.Масляная система является одной из основных систем внутреннего охлаждения ГТД. Она обеспечивает отвод тепла от смазываемых узлов трения двигателя. Происходящий при этом подогрев масла в двигателе ограничен величиной предельно допустимой температуры, при которой еще оказывается достаточной термоокислительная стабильность применяемого масла. Очевидно, что при указанном ограничении обеспечить нормальные условия эксплуатации масляной системы можно только путем снижения уровня температуры масла на входе в двигатель. Приемлемая величина рабочей температуры масла достигается за счет непрерывного отвода от него тепла в специальных маслоохладителях.

С точки зрения используемой терминологии следует отметить, что у первых поколений ГТД маслоохладители именовали «радиаторами», что не соответствует физическому процессу передачи в них тепла от масла к хладагенту, осуществляемому путем конвективного теплообмена двух сред с использованием теплопроводности разделяющих их металлических стенок теплопередающих элементов. Поэтому в настоящее время такие агрегаты стали называть теплообменниками.

Выбор способа охлаждения масла зависит от уровня теплоподвода к нему и от располагаемого хладоресурса рабочего тела, используемого для охлаждения масла. В качестве охладителя могут быть использованы топливо или воздух. В соответствии с этим различают топливомасляные (ТМТ) и воздухомасляные (ВМТ) теплообменники.

Дата добавления: 2020-08-31; просмотров: 719;