МАСЛЯНЫЕ СИСТЕМЫ ГТД

Надежная смазка трущихся поверхностей подшипников скольжения и качения, шлицевых соединений, шестерен редукторов и приводов — одно из решающих условий безотказной работы двигателя. При отсутствии смазки между трущимися поверхностями возникают значительные силы трения, на преодоление которых затрачивается работа. Происходит нагрев деталей. Тепловое расширение уменьшает зазоры между трущимися поверхностями. Неровности, которые входят в зацепление,, тормозят перемещение одной детали относительно другой. Поэтому узлы трения быстро изнашиваются и могут разрушаться в течение нескольких секунд или долей секунды из-за задира и заклинивания деталей или сваривания их при сильном перегреве.

Масло в двигатель подается для: уменьшения износа и трения деталей, что приводит к снижению мощности, затрачиваемой на преодоление сил трения; охлаждения трущихся поверхностей деталей (циркуляционный расход масла через двигатель рассчитывается из условий необходимой теплоотдачи в масло); вымывания твердых включений, отделяющихся от трущихся поверхностей в результате износа, и уноса их к фильтрам; консервации двигателя, так как используемое масло покрывает детали масляной пленкой, предотвращающей их от коррозии.

Кроме того, масло используется в качестве рабочей жидкости в системах регулирования двигателя, управления воздушным винтом, в гидравлических муфтах и других устройствах. Сорт масла определяется главным образом типом двигателей, нагрузками, действующими на узлы трения, и рабочими температурами.

В ТРД основными сильно нагруженными узлами трения являются подшипники качения ротора, которые не требуют использования масел с большой вязкостью. Поэтому применяют минеральные масла МК-6, МК-8, МК-8П, которые имеют малую вязкость, низкую температуру застывания и обладают хорошими пусковыми свойствами (момент сопротивления при запуске мал).

Масло, имеющее малую вязкость, уменьшает потери на преодоление сил трения в подшипниках, лучше обволакивает нагретые детали и хорошо снимает с них тепло. Чем ниже температура застывания масла, тем проще эксплуатация двигателя в зимних условиях (не требуется сливать масло, подогревать его и коммуникации масляной системы) .

Масла МК-6, МК-8 имеют температуру застывания соответственно — 68 и 55 °С, что обеспечивает надежный запуск ТРДЦ при tH = = -25 °С и ниже.

В ТВД сильно нагруженными узлами трения, кроме подшипников качения ротора, являются зубья шестерен редукторов, для которых требуется использовать масло с повышенной вязкостью. Выполнение противоречивых требований смазки опор роторов и зубьев шестерен редукторов при единой масляной системе невозможно, а выполнение раздельных масляных систем существенно усложняет конструкцию двигателя. Поэтому для смазки деталей ТВД используют смесь масел: обычно 75 % масла МК-8 и 25 % МК-22 или МС-20.

На отдельных двигателях, у которых на винт передается значительная мощность, применяют смесь масел: 75 % масла МК-22 или МС-20 и 25 % масла МК-8. Эта смесь обеспечивает более высокую нагрузочную прочность масляной пленки, что гарантирует надежную работу редуктора.

На вертолетных двигателях применяют синтетические масла Б-ЗВ, обладающие хорошими смазывающими свойствами, высокой термохимической стабильностью. Эти масла работают при температурах выше 200 °С, обладают низкой температурой застывания, обеспечивающей запуск двигателя без подогрева масла при температуре окружающего воздуха до минус 40 °С.

На отдельных ГТД, используемых для запуска ТВД, применяют специальные масла 36/1, которые выдерживают высокую температуру на выходе из двигателя (до 150 °С) без последующего охлаждения масла в радиаторе. Эти же масла имеют низкую температуру застывания и допускают запуск двигателя без подогрева масла при температурах окружающего воздуха до минус 60 °С.

В зависимости от условий работы узлов трения и возможности подвода масла к трущимся поверхностям различают следующие способы смазки:

смазка под давлением. При этом масло под давлением, создаваемым масляным насосом, поступает непосредственно на трущиеся поверхности по специальным каналам в корпусах и деталях. Таким способом смазываются, как правило, подшипники скольжения приводов и редукторов ;

смазка струйной подачей. В этом случае масло под давлением через специальные форсунки-жиклеры нагнетается направленной струей на трущиеся поверхности. При этом обеспечиваются интенсивная прокачка масла между трущимися деталями, хороший отвод тепла и вымывание продуктов износа. Таким способом смазываются подшипники качения опор роторов, зубья шестерен редукторов и шлицевые соединения. смазка разбрызгиванием (барботажем), Масло при таком способе разбрызгивается подвижными и вращающимися деталями двигателя, раздробляется на мельчайшие капельки, образующиеся в полостях опор, корпусах редукторов и приводов в масляный туман. Капельки масла проникают через зазоры между трущимися поверхностями или оседают на них. Так смазываются подшипники качения и шестерни приводов. Благодаря наличию масляного тумана в воздушно-масляных полостях ГТД масло, обладающее липкостью, покрывает детали пленкой, предотвращающей их от коррозии.

Правильно организованная система смазки трущихся поверхностей деталей двигателя — важнейший фактор надежности и долговечности работы двигателя. Поэтому системы смазки должны обеспечивать:

бесперебойную подачу масла под определенным давлением в двигатель на всех режимах и в любых условиях его работы, как на земле, так и в полете. Данное требование обеспечивается надежной работой маслоагрегатов системы;

автоматическое поддержание температуры масла в заданных пределах. Для этого устанавливают воздушно-масляные и топливо масляные радиаторы со специальными автоматами, регулирующими отвод тепла от циркулирующего в системе масла;

тщательную очистку масла от механических примесей, воздуха и газов, которое обеспечивается установкой масляных фильтров, воздухоотделителей, центрифуг;

выдачу сигналов экипажу самолета и в систему автоматического контроля о надежной работе системы, о появлении стружки в масле (достигается установкой в кабине пилотов визуальных бортовых приборов, сигнальных табло и установкой в линии откачки масла специальных фильтров — сигнализаторов);

быстрый прогрев масла в системе после запуска двигателя;

необходимый запас масла в системе для максимальной продолжительности полета (обеспечивается вместимостью маслобака и правильным соотношением производительности нагнетающих и откачивающих секций маслонасосов);

герметичность, надежность уплотнения соединений и полостей, а значит минимальные расходы масла при работе двигателя на земле и в полете, его пожарную безопасность (достигается лабиринтными, контактными и бесконтактными масляными уплотнениями) ;

надежное сообщение воздушно-масляных полостей двигателя с атмосферой, исключающее повышение давления воздуха в них, а значит и выбивание масла (обеспечивается надежной системой суфлирования, установкой центробежных суфлеров и суфлерных бочков) ;

высотность, т. е. надёжную работу двигателя с подъемом самолета на высоту (достигается запасом производительности нагнетающего маслонасоса по давлению с необходимым циркуляционным расходом масла, установкой дополнительного подкачивающего маслонасоса, создающего постоянный напор масла на входе в нагнетающий, расположением маслобака выше подкачивающего и нагнетающего масляных насосов, установкой специальных крыльчаток на откачивающих насосах и др.);

исключение перетекания масла из бака в неработающий двигатель (обеспечивается установкой обратных клапанов между баком и нагнетающим насосом);

простоту и удобство технического обслуживания, а также замены агрегатов и трубопроводов за счет правильного их расположения на самолете и двигателе.

9.2. РАСХОД МАСЛА

Для надежного охлаждения и смазки трущихся поверхностей деталей через двигатель должно прокачиваться определенное количество масла в единицу времени. Это количество масла называется циркуляционным расходом масла (прокачкой масла).

Циркуляционный расход масла в литрах в минуту

Vм =

,

,

где Q - количество теплоты, отводимой маслом в единицу времени, Дж/мин;

р - массовая плотность масла, кг/л; см - удельная теплоемкость масла,

Дж/ (кг-К);t1, t2 - температура масла соответственно на входе и выходе из

двигателя, К.

Температура масла на выходе из двигателя не должна превышать 105 °С (ТРД)

и ≈115 °С (ТВД), так как при более высоких температурах в масле начинаются процессы окисления и разложения, приводящие к потере им смазывающих свойств.

9.3. ТИПЫ МАСЛЯНЫХ СИСТЕМ ГТД

Выбор той или иной схемы масляной системы во многом зависит от назначения, типа" и летно-технических данных ЛА, количества, типа и размещения двигателей в мотогондолах, наличия редуктора, систем реверса и др.

Вертолетные и вспомогательные силовые установки обычно расположены в хвостовой части фюзеляжа, имеют автономные масляные системы. Масляные системы ГТД могут быть циркуляционными, нециркуляционными и комбинированными.

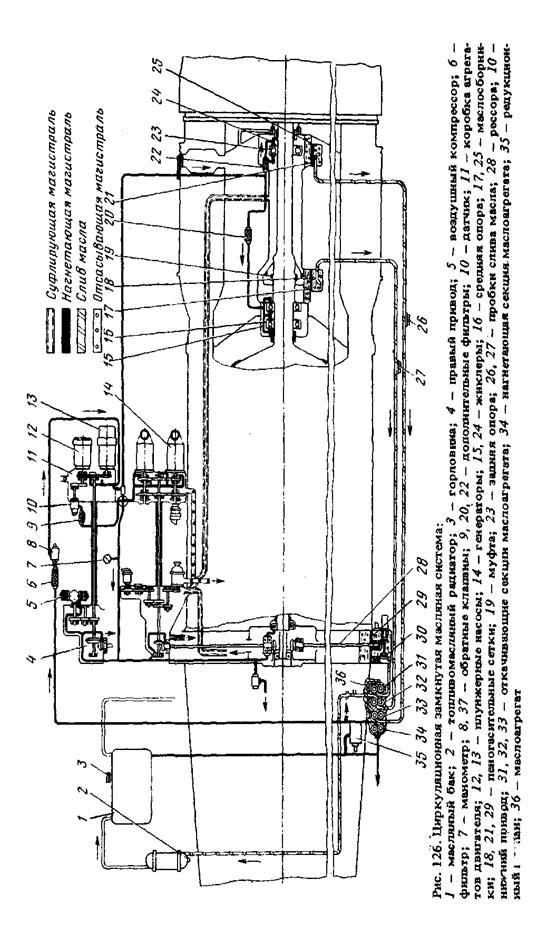

Циркуляционные масляные системы (рис. 126) характеризуются тем, что одно и то же масло циркулирует по замкнутому или коротко-замкнутому контуру. Они состоят из внешней и внутренней систем. Первая включает в себя маслобак, подкачивающий насос, маслорадиа-тор, воздухоотделитель и систему трубопроводов. Она имеет два участка: от маслобака до нагнетающего насоса — всасывающую магистраль и от откачивающих насосов до маслобака — откачивающую магистраль.

Нагнетающие и откачивающие насосы, фильтры, редукционные и запорные клапаны, масляные форсунки, система внутренних каналов и трубопроводов являются составной частью внутренней маслосистемы, которая ограничена участком от нагнетающего до откачивающих насосов. Во всасывающей магистрали внешней системы расположены маслобак, подкачивающий насос, обратный клапан и трубопроводы, обеспечивающие подачу масла к нагнетающему насосу. Всасывающая магистраль должна обладать минимальными гидравлическими сопротивлениями, т. е. быть по возможности прямой, короткой и иметь больший диаметр. Несмотря на целесообразность защиты нагнетающего насоса от попадания в него пыли, кристалликов льда и других механических частиц, установка фильтров в всасывающей магистрали нежелательна, так как это заметно повышает ее гидравлическое сопротивление и тем самым снижает высотность маслосистемы.

В откачивающей магистрали внешней системы обычно имеются трубопроводы, воздухоотделитель, маслорадиатор, терморегулирующие и другие устройства, обеспечивающие подготовку масла к повторному циклу. Воздухоотделители устанавливаются перед маслорадиаторами, так как в горячем масле облегчается процесс воздухоотделения, улучшается теплоотдача при протекании через радиатор масла, очищенного от воздуха, масляных паров и пены. Кроме того, воздухоотделитель создает напор, достаточный для преодоления гидравлических сопротивлений радиатора и других агрегатов, установленных в откачивающей магистрали. Иногда в откачивающей магистрали производится замер температуры выходящего из двигателя масла.

Во внутренней маслосистеме ГТД масло от нагнетающего насоса после очистки в фильтрах идет на смазку и охлаждение подшипников рпор роторов, подшипников приводов, зубчатых зацеплений и шлице-вых соединений деталей, а иногда используется и в качестве рабочей жидкости в различных автоматических устройствах. Дополнительная очистка масла во внутренней маслосистеме производится фильтрами, установленными перед масляными форсунками, а также на входе в автоматические устройства.

Для защиты откачивающих насосов от попадания металлических частиц (их появление сигнализирует о повышенном износе деталей двигателя) перед ними устанавливают сетчатые фильтры с термостружкосигнализаторами.

Для предотвращения перетекания масла из маслобака через зазоры в нагнетающем насосе в неработающий двигатель в магистрали за нагнетающим насосом устанавливают запорный (обратный) клапан. Этот клапан открывается лишь при давлении, превышающем статический напор масла перед ним. Замер температуры и давления масла, входящего в двигатель, как правило, производится во внутренней маслосистеме.

Циркуляционная короткозамкнутая масляная система характеризуется тем, что масло циркулирует в системе по замкнутому контуру: масляный насос - двигатель — радиатор — масляный насос, минуя масляный бак. В таких системах воздух и небольшая часть масла (после центробежного воздухоотделителя) возвращаются в бак для прогрева находящегося там масла, а основная часть масла после охлаждения в радиаторе поступает в двигатель. Преимущество этой системы перед замкнутой состоит в следующем:

обеспечивается большая высотность, потому что всасывающая линия нагнетающей секции находится под напором, создаваемым откачивающими насосами и насосом подпитки; двигатель быстрее прогревается из-за ускоренного прогрева масла; в баке содержится запас чистого охлажденного масла, используемого для подпитки системы. Недостаток короткозамкнутой системы — отсутствие непрерывного удаления воздуха из масла, находящегося в баке. Короткозамкнутые масляные системы применяются на турбовинтовых и двухконтурных турбореактивных двигателях. В качестве примера рассмотрим циркуляцию масла в масляной системе одного из ТРДЦ.

При первоначальном заполнении системы масло поступает из масляного бака 4 (рис. 127) к подкачивающему масляному насосу 26, который подает его под давлением (0,6 ± 0,2) 10s Па через перепускной клапан 27 на вход в нагнетающий масляный насос 28. Перепускной клапан предотвращает перетекание масла из бака в двигатель, когда последний не работает. Нагнетающий масляный насос подает масло под давлением (3,5 ...4) 10s Па, ограниченным редукционным клапаном 39 через фильтр 31 тонкой очистки в масляную систему.

Очищенное после фильтра масло нагнетается для смазки: роликоподшипника и торцового контактного уплотнения передней опоры ротора НД по каналу 38; шарикоподшипника средней опоры ротора НД по каналу 5; шарикоподшипника и торцового уплотнения передней опоры ротора ВД и контактного межвального уплотнения по каналу 6; роликоподшипника задней опоры ротора ВД по каналу 9; роликоподшипника задней опоры ротора НД по каналу 10; коробок агрегатов двигателя и агрегатов самолетных по каналу 36.

Для смазки и охлаждения опор подается масло через струйные форсунки (жиклеры). При струйной подаче обеспечиваются интенсивная прокачка масла между трущимися деталями, хороший отвод тепла и промывка опор (вымывание продуктов износа).

Вспененное и подогретое отработанное масло сливается в откачивающие насосы передней опоры ротора НД 37, корпуса опор 32 и задних опор 15, которые перекачивают отработанное масло в центрифугу 19. В линии слива перед откачивающими масляными насосами установлены пеногасители сетки. При перепуске через них масла пузырьки воздуха вследствие поверхностного натяжения лопаются, и из масла выделяется воздух. Последнее повышает высотность системы, эффективность работы маслооткачивающих насосов и улучшает охлаждение масла в радиаторе. Кроме того, эти сетки предохраняют насосы от попадания в них крупных металлических частиц.

В центрифуге 19 под действием центробежных сил происходит отделение от масла его паров и воздуха. Очищенное масло через фильтр-сигнализатор 20 подается в топливомасляный радиатор 22, а пары и воздух сбрасываются в полость коробки агрегатов двигателя. Для предотвращения перетекания масла из масляного бака в коробку агрегатов двигателя в момент его запуска и останова, когда поле центробежных сил центрифуги мало, в вал ротора центрифуги вмонтирован запорный клапан 21. При частоте вращения ниже 5000 об/мин клапан закрыт.

Топливомасляный радиатор (ТМР) снабжен клапаном 23, который при повышении гидравлического сопротивления в магистрали ТМР до (2 ± 0,1) 10s Па перепускает масло со стороны входа на выход из радиатора. Масло после радиатора поступает в нагнетающий масляный насос 28. Для создания циркуляции масла в баке и его обогрева часть масла после радиатора по каналу 25 отводится в бак. Фильтр-сигнализатор 20 при появлении стружки в двигателе выдает световой сигнал на табло "Стружка в масле". Таким образом, масляная система двигателя выполнена по короткозамкнутой схеме, в которой основная часть масла циркулирует по замкнутому кольцу: нагнетающий масляный насос — двигатель — откачивающие масляные насосы — центрифуга — воздушно-масляный радиатор — нагнетающий масляный насос. Подкачивающий масляный насос 26 при работе двигателя компенсирует расход масла в системе за счет ее подпитки маслом, забираемым из масляного бака.

Редукционный клапан 24 подкачивающего масляного насоса обеспечивает поддержание постоянного давления на входе в нагнетающий масляный насос.

Точками слива масла в системе являются сливные краны: 34 слива масла из масляного бака 4 (кран ввернут в КСА); 30 масляного фильтра 31; 18 коробки приводов агрегатов двигателя.

Суфлирование обеспечивается двумя центробежными суфлерами и тремя откачивающими насосами. Бак суфлируется непосредственно с атмосферой по трубке 7. Воздушно-масляная эмульсия из полости корпуса опор и коробок приводов поступает в центробежный суфл ер 35, расположенный в коробке самолетных агрегатов, в котором под действием центробежных сил от эмульсии отделяется масло. Оно сливается в корпус коробки агрегатов самолета, а воздух выводится трубопроводом в эжектор, установленный во втором контуре двигателя.

Воздушно-масляная эмульсия из полости задних опор поступает в центробежный суфлер 13, расположенный в силовом корпусе, где от эмульсии отделяется масло. Масло возвращается в масляную полость, а воздух по каналу 12 подводится к датчику сигнализатора 11 пожара и далее по каналу 14 возвращается в газовоздушный тракт. Воздушно-масляная полость передней опоры ротора НД суфлируется через масло-откачивающий насос 37. Таким образом, сброс воздуха из центробежных суфлеров осуществляется в тракт наружного контура двигателя, что предотвращает возможность замасливания мотогондолы и обшивки планера. Разделение масляных полостей двигателя От воздушных выполнено графитовым и лабиринтным уплотнителями в узлах опор. Количество воздуха, просачивающегося через уплотнения опор, примерно компенсируется таким же количеством воздуха, откачиваемого вместе с маслом откачивающими масляными насосами 32,15, 37.

Различают открытые и закрытые циркуляционные масляные системы. В открытых системах бак сообщен с атмосферой. Это позволяет изготовлять бак из легких алюминиевых сплавов. Однако из-за уменьшения давления масла на входе в масляный насос с набором высоты, а также вследствие сильного ценообразования при возвращении масла в бак высотность такой системы относительно мала (до Н= 1100 м).

В закрытых системах имеется редукционный клапан, поддерживающий давление в баке на (0,1...0,3) 105 Па выше атмосферного, благодаря чему увеличивается высотность (до Н=14 000...17 ООО м) и обеспечивается ускоренный прогрев масла в двигателе. Однако конструктивно такая система получается сложной, а бак более тяжелым.

Нециркуляционные масляные системы применяются на двигателях одноразового применения, форсированных по температуре газа. Такие системы просты по конструкции, но расход масла в них очень велик, так как после однократного использования масла оно перегревается, теряет свои смазывающие качества и поэтому выбрасывается в атмосферу.

Комбинированные масляные системы состоят из двух систем: обычной циркуляционной для смазки узлов трения, работающих в условиях нормальных температур, и нециркуляционной системы для смазки опор турбины, работающих в условиях высоких температур. Такие системы нашли применение на высокотемпературных ГТД для сверхзвуковых самолетов.

9.4. ЭЛЕМЕНТЫ МАСЛЯНОЙ СИСТЕМЫ

Шестеренные насосы.Циркуляция масла в ПД и ГТД обеспечивается, как правило, шестеренными насосами, отличающимися простотой конструкции, надежностью в работе, малыми габаритными размерами и массой. Каждая секция насоса состоит из пары сцепляющихся между собой шестерен, имеющих одинаковое число зубьев (рис. 128, а).

При вращении шестерен за счет освобождающегося объема при выходе зубьев из зацепления масло всасывается в полость А, откуда увлекается зубьями шестерен в полость нагнетания Б. При входе зубьев в зацепление масло выдавливается из впадин, вследствие чего происходит повышение давления. При выдавливании масла значительно нагружаются подшипники насоса. Для устранения этого явления на корпусе и крышке насоса со стороны нагнетания выполняют разгрузочные канавки (рис. 128,6).

Давление зависит от вязкости масла, скорости вращения вала насоса, гидравлических сопротивлений системы и устанавливается таким, чтобы обеспечить необходимый циркуляционный расход масла на всех режимах работы двигателя и высотах полета. Для этого шестеренный насос имеет редукционный клапан, ограничивающий максимальное давление масла в линии нагнетания. Если оно станет больше заданного (что могло бы привести к переполнению двигателя маслом), то редукционный клапан открывается и перепускает излишнее количество масла в линию всасывания. Редукционные клапаны выполняют обычно в виде золотника 2 (см. рис. 128, а) или тарелки 6 (рис. 128, г). Преимущество тарельчатых клапанов заключается в том, что из-за меньшей поверхности соприкосновения направляющих усов тарелки с седлом 5 такой клапан имеет меньшую вероятность зависания.

В условиях эксплуатации для регулирования давления масла в системе необходимо расконтрить и отвернуть контргайку 3 и поворотом регулировочного винта 4 вправо (на увеличение) или влево (на уменьшение) изменять натяжение пружины 1, имея в виду, что при одном повороте давление масла изменяется примерно на (0,2...0,3) 105 Па.

На отдельных масляных насосах турбореактивных двигателей редукционный клапан выполняется,двухступенчатым, благодаря чему он ограничивает рост давления масла не более (3,5...4,5) 105 Па

Надежная работа масляной системы зависит также от подачи откачивающих секций, которая всегда больше подачи нагнетающих. Объясняется это тем, что из двигателя откачивается вспененное масло с большим содержанием воздуха и паров масла, т. е. смесь, имеющая большой удельный объем. Недостаточный запас подачи откачивающих секций может привести к уходу масла из бака в двигатель.

При чрезмерно большом запасе подачи откачивающие секции вместе с маслом откачивают значительное количество воздуха, что вызывает вспенивание масла и снижение его смазывающих свойств. Эти противоречивые требования удовлетворяются тем, что откачка масла ведется раздельно из различных маслосборников, куда оно стекает после смазки двигателя, несколькими откачивающими секциями, подача которых больше подачи нагнетающей секции в 2—3 раза.

Для обеспечения надежной работы откачивающих секций в начальный момент запуска, когда линия откачки еще не заполнена маслом (чтобы не было подсоса воздуха и шестерни не работали без смазки), на отдельных газотурбинных двигателях предусматривается перепуск части масла из нагнетающей секции в откачивающие через обратный клапан К

(см. рис. 1.26).

У высотных ГТД к шестерням откачивающих насосов крепятся крыльчатки, которые улучшают высотную характеристику маслонасоса.

Фильтры. Масляные фильтры служат для очистки масла от механических примесей и твердых частиц. Механическими примесями являются продукты коксования и разложения масла, износа деталей и их коррозии.

Различают масляные фильтры высокого давления, которые устанавливают в линии нагнетания масла после нагнетающей секции насоса, и масляные фильтры низкого давления, которые устанавливают, как правило, в линии откачки перед откачивающими секцдями насоса.

Фильтры низкого давления перед входом в нагнетающую ступень устанавливать нецелесообразно, так как из-за гидравлических сопротивлений при проходе масла через фильтр снижаются подача и напор, развиваемый насосом. Установка таких фильтров перед откачивающими секциями предотвращает загрязнение радиатора и бака, а также обеспечивает пеногашение масла. На эксплуатируемых ГТД наиболее широкое применение нашли наборные фильтры, составленные из сетчатых фильтрующих элементов.

Наборные сетчатые фильтры удобны в эксплуатации и при одинаковых габаритных размерах имеют полезную площадь, большую, чем цилиндрические сетчатые и пластинчатые щелевые фильтры, поэтому они допускают увеличение времени между их периодическим обслуживанием (осмотр и промывка).

В эксплуатации при обслуживании фильтров контролируют количество и природу металлических частиц, осаждаемых на фильтрах. При обнаружении стальной стружки на поверхности фильтра двигатель в большинстве случаев подлежит замене.

Фильтр-сигнализатор устанавливается в линии откачки масла перед топливомасляным радиатором и предназначен для подачи сигнала экипажу самолета о появлении стружки в масле.

При попадании в фильтр-сигнализатор стружки (не менее 1,5 г) в кабине экипажа загорается сигнальное табло "Стружка в масле".

Работа фильтра сводится к следующему. Масло из линии откачки подводится к штуцеру 20. Пройдя сетчатый и щелевой участки фильтра, масло через отверстия в каркасе выходит через штуцер 1 в масляную систему двигателя. При наличии в масле металлической стружки последняя вместе с маслом попадает в зазоры (щели) между пластинами 4.

При попадании в фильтр более 1;5 г стружки замыкается электрическая цепь, которая соединена с сигнальным табло "Стружка в масле", расположенным в кабине пилотов. По мере засорения фильтра возрастает перепад давлений масла, действующий на предохранительный клапан 16, и он, открываясь, перепускает масло в масляную систему двигателя, минуя фильтрующий пакет 7.

Воздухоотделители. Их устанавливают в линии откачки масла из двигателя для очистки масла от газов. Это уменьшает вспенивание масла, улучшает охлаждение его в радиаторе, повышает надежность и высотность масляной системы.

Откачиваемое из двигателя масло поступает через заборную полость А (рис. 131) воздухоотделителя в межлопаточные каналы В быстровращающейся крыльчатки 4. Под действием центробежных сил масло отбрасывается к стенкам корпуса и очищенное от воздуха отводится через расширительную камеру-улитку Б крышки 2 и патрубок 9 в радиатор для охлаждения. Легкие частицы, т. е. пары масла и воздух, сосредотачиваются в центре и через отверстия а и штуцер / отводятся в бак. Этим обеспечивается прогрев масла в баке.

На отдельных ГТД центробежный воздухоотделитель имеет фильтр-сигнализатор, который выдает сигнал о появлении металлической стружки в двигателе. Магнитная пробка 1 (рис. 132) с клапаном 8 предназначена для улавливания ферромагнитной стружки, которая может появиться в масле в результате разрушения деталей узлов трения опор, приводов. Они устанавливаются в специальных угольниках и переходниках в магистралях слива масла из опор компрессора и турбины.

Центробежный суфлер. Воздушно-масляные полости двигателя должны быть сообщены с атмосферой так, чтобы в них не повышалось давление воздуха и не выбрасывалось масло в атмосферу.

Возможность повышения давления обусловлена тем, что в этих полостях происходят испарение масла, подогрев воздуха разбрызгиваемым горячим маслом и проникающими через уплотнения газами и сжатым воздухом. При повышении давления воздух с маслом начинает просачиваться в атмосферу по всем фланцам и разъемам, растет расход масла и ухудшается откачка масла из двигателя. При этом двигатель переполняется маслом. Оно перегревается и нарушается работа масляной системы и двигателя в целом. На двигателях обычно суфлируются воздушно-масляные полости опор ротора, всех приводов, редукторы ТВД, воздушная полость масляного бака, лабиринтные уплотнения опор ротора. Лабиринтные полости суфлируются с атмосферой для избежания их перенаддува и перегрева сжатым воздухом (газом).

В систему суфлирования ГТД включают центробежный суфлер, который обеспечивает отделение масла из воздушно-масляной эмульсии, причем масло сливается в двигатель, а воздух (газы) сбрасывается в атмосферу.

9.6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

В процессе эксплуатации двигателя могут возникнуть неисправности, являющиеся следствием нарушения правил эксплуатации и технического обслуживания или носящие конструктивно-технический характер. Большинство неисправностей и отказов можно определить при внешнем осмотре двигателя, по показаниям приборов или внешним признакам работающего двигателя (звуку, вибрации, времени выбега ротора, цвету выхлопных газов, наличию стружки на масляных фильтрах и др.).

При эксплуатации производятся регулировка давления масла, осмотр и промывка масляного фильтра и фильтра-сигнализатора, замер уровня и дозаправка масла в бак, осмотр магнитных пробок, заполнение маслосистемы и замена агрегатов.

Давление масла в нагнетающей магистрали для большинства двигателей на режимах должно быть (3,5—4,0) 105 Па. Регулировку давления масла в двигателе следует производить регулировочным винтом 4 (см. рис. 128) узла редукционного клапана.

Снятие фильтра для осмотра и промывки производится по оперативным и периодическим формам технического обслуживания. Фильтры масляной системы относятся к изделиям обменного фонда. Это означает, что снятый и загрязненный фильтр направляется на промывку в специальный участок технического обслуживания фильтров при авиатехнической базе (АТБ), а на двигатель устанавливается новый (уже промытый фильтр).

| Неисправность | Причина неисправности | Способ обнаружения и устранения | |

| 1. Мало давление масла в двигателе | Недостаточное количество масла в баке Чрезмерная утечка масла в системе Загрязнился маслофильтр (фильтроэлемент) | Определить уровень масла в баке по мерной линейке и дозаправить бак Осмотреть двигатель и устра- нить причину утечки (негерметичность) Осмотреть маслофильтр и при необходимости промыть или заменить его | |

| Нарушена регулировка редукционного клапана нагнетающего насоса Негерметичность редук- ционного клапана под- качивающего насоса Нарушена герметичность обратных (стояночных) клапанов в системе Утечка масла из маслопровода Нарушено суфлирование Неисправен центробежный суфлер Неправильно отрегулирован наддув опор ротора Перенаддув передней опоры ротора и, как следствие, повышение давления в корпусе редуктора Нарушено воздушно-кольцевое уплотнение вала | |||

| 2. Утечка масла из маслобака в двигатель при стоянке превышаетв 1 сут допустимую по техническим условиям (0,5...1) л 3. Большой расход масла (выше, чем определено ТУ) 4. Дымление из ре- активной насадки 5. Выбивание масла из под уплотнения вала винта, попадание его в газовый тракт и в систему кондиционирования и, как следствие, дымление его в пассажирском салоне | Отрегулировать давлениемасла на входе в двигателе согласно технологии Демонтировать редукцион- ный клапан, для чего слить масло из бака. Визуально проверить исправ- ность уплотнительных колец и тарелки клапана. При необходимости заменить редукционный, клапан Заменить клапаны Проверить герметичность, заменить маслопроводы Заменить центробежный суфлер То же Отрегулировать отвод воздуха из опор ротора Заменить специальный жиклер, которым регу- лируется наддув опоры Заменить уплотнение |

за менить на фильтрующем пакете уплотнительные кольца 15; вставить в корпус фильтра-сигнализатора до упора 17 щуп; при исправной цепи должно загореться сигнальное табло "Стружка в масле"; установить фильтрующий пакет в корпус заворачиванием рукоятки 12

Заполнение масляной системы должно производиться в следующей последовательности: залить масло в маслобак, в стартер и произвести холодную прокрутку двигателя, после чего дозаправить масляный бак до необходимого уровня.

| <== предыдущая лекция | | | следующая лекция ==> |

| Масляная система дизеля | | | Руководство начинающему миниатюристу |

Дата добавления: 2020-08-31; просмотров: 3588;