Рациональные сечения

Для повышения жесткости без увеличения массы деталей необходимо усиливать участки сечений, подвергающиеся при данном виде нагружения наиболее высоким напряжениям, и удалять ненагруженные и малонагруженные участки. При изгибе напряжены сечения, наиболее удаленные от нейтральной оси. При кручении напряжены внешние волокна; по направлению к центру напряжения уменьшаются и в центре они равны нулю. Следовательно, целесообразно всемерно развивать наружные размеры, сосредоточивая материал на периферии и удаляя его из центра. Наибольшей жесткостью и прочностью при наименьшей массе обладают развитые по периферии полые тонкостенные детали типа коробок, труб и оболочек.

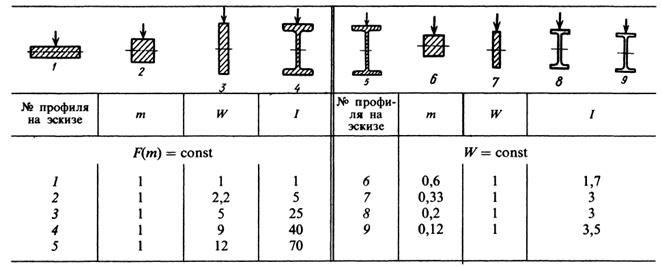

Таблица 5.5 Прочность, жёсткость и масса профилей

В табл. 5.5 приведено сравнение показателей различных профилей при изгибе. В основу сравнения положены условия равенства масс (сечений F) и прочности (моментов сопротивления W). Увеличение прочности и жесткости достигается последовательным применением принципа разноса материала в область действия наибольших напряжений. За единицу приняты масса, моменты сопротивления и инерции исходного профиля 1, у которого материал сосредоточен вблизи нейтральной оси. Придание наиболее целесообразной двутавровой формы профилям одинаковой массы (эскизы 1—5) увеличивает их прочность в 9 — 12 раз, а жесткость в 40—70 раз по сравнению с исходным профилем. Для профилей, одинаковой с исходным профилем прочности (эскизы 6—9), придание двутавровой формы снижает массу до 0,2—0,12 и повышает жесткость в 3—3,5 раза по сравнению с исходным профилем. Зависимость между массой, прочностью и жесткостью цилиндрических валов с разным отношением d/D приведена на рис. 4.3.2.

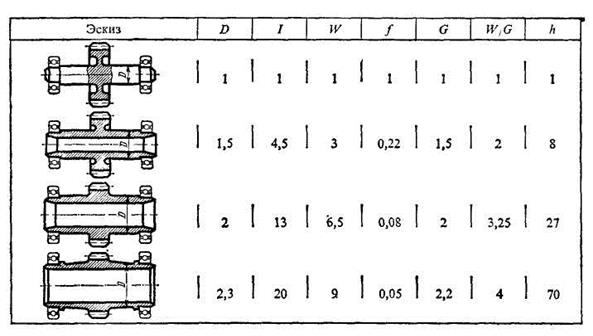

Таблица 5.5.1 Влияние диаметра вала на параметры конструкции

В качестве конструктивного примера в табл. 5.5.1 представлен вал зубчатого колеса, установленный на подшипниках качения, и приведены сравнительные показатели жесткости (I), прочности (W), массы (G), удельной прочности (W/G) и долговечности (h) подшипников при последовательном увеличении диаметра вала (и размера подшипников). За единицу приняты показатели массивного вала.

Повышение поперечной жёсткости. С увеличением наружных размеров деталей и уменьшением толщины их стенок необходимо во избежание местных деформаций повышение жёсткости в направлении, поперечном действию изгибающих моментов.

Повышение поперечной жёсткости. С увеличением наружных размеров деталей и уменьшением толщины их стенок необходимо во избежание местных деформаций повышение жёсткости в направлении, поперечном действию изгибающих моментов.

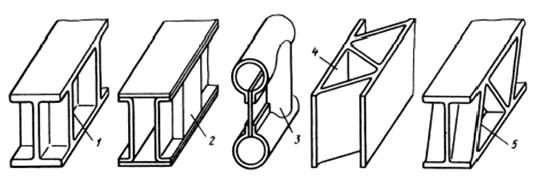

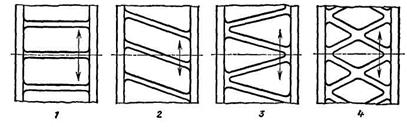

Рис. 5.5

На рис. 5.5 показано усиление балок поперечными рёбрами 1, коробками 2, полукруглыми накладками 3, косыми связями 4,5.

Оребрение.Для увеличения жёсткости, особенно литых и сварных корпусных деталей, широко применяют оребрение. При этом следует правильно выбирать соотношение сечений рёбер и оребряемой детали, иначе вместо упрочнения можно получить обратный эффект.

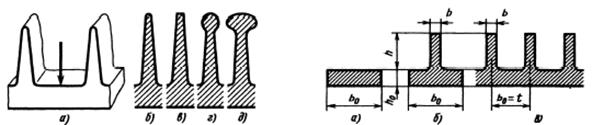

У деталей, подвергающихся изгибу в плоскости расположения наружных рёбер (рис. 5.5.1), на вершине ребра возникают напряжения растяжения, достигающие большой величины вследствие малой ширины и малого сечения ребра. Особенно опасны тонкие рёбра, суживающиеся к вершине (рис. 5.5.1, б, в). Разрушение начинается с разрыва вершины ребра. Прочность значительно возрастает при утолщении рёбер, особенно на опасном участке, т. е. у вершины ребра (рис. 5.5.1, г, д). Ослабление детали рёбрами формально выражается в уменьшении момента сопротивления сечения детали.

На рис. 5.5.2 показаны: исходная высота детали – b0 , исходная толщина стенки детали - h0, высота ребра – h, толщина ребра – b, шаг рёбер – t.

Рис. 5.5.1 Формы рёбер Рис. 5.5.2 К определению формы рёбер

Введение рёбер во всех случаях увеличивает момент инерции сечения и, следовательно, жёсткость детали на изгиб. Этот эффект тем больше, чем больше высота и толщина рёбер. Иная картина получается для моментов сопротивления, если сечение рёбер мало в сравнении с сечением детали.

Если обозначить  = h/h0 и t0 = b0/b, то момент сопротивления сечения в неблагоприятном случае (

= h/h0 и t0 = b0/b, то момент сопротивления сечения в неблагоприятном случае (  =2; t0 =100) уменьшается по сравнению с исходным профилем в 3 раза.

=2; t0 =100) уменьшается по сравнению с исходным профилем в 3 раза.

Как это ни кажется парадоксальным, удаление таких рёбер упрочняет деталь. Для практического определения максимально допустимого шага рекомендуется исходить из соотношения  . (5.5.1)

. (5.5.1)

Рёбра с относительной величиной

Рёбра с относительной величиной  не уменьшают прочность детали.

не уменьшают прочность детали.

Рис. 5.5.3 Оребрение илиндрических деталей, работающих на кручение.

При нагружении цилиндрических и близких к ним по форме деталей крутящим моментом продольные прямые ребра (1) крайне незначительно увеличивают жесткость детали (рис. 5.5.3). Скорее такие ребра вредны, так как они подвергаются изгибу (в плоскости, перпендикулярной грани ребер), вызывающему в них повышенные напряжения. При одностороннем кручении выгодно применять косые ребра 2, которые под действием крутящего момента работают на сжатие, сильно увеличивая жесткость детали (частный случай применения принципа раскосных связей).

При крутящем моменте переменного направления целесообразно располагать ребра змейкой (3) или крестообразно (4). Косые и спиральные ребра менее подвержены внутренним напряжениям, возникающим при усадке в результате неравномерного охлаждения отливки. Однако формовка косых ребер на наружных цилиндрических, конических и тому подобных поверхностях затруднительна.

Дата добавления: 2020-08-31; просмотров: 582;