Изготовление анодных узлов

Аноды с естественным охлаждением применяются в трубках терапевтических, где величина фокуса не имеет большого значения, а также в некоторых видах рентгеновских кенотронов. Анод трубки во время работы нагревается до очень высокой температуры и отдает тепло в окружающее пространство путем лучеиспускания. Поэтому такие аноды делаются из тугоплавких металлов (вольфрам, молибден, тантал). При этом, поскольку температура вдоль анода уменьшается по направлению от зеркала - места выделения тепла - к стеклянной ножке, то металлы, применяющиеся для изготовления отдельных частей анода, выбираются со все уменьшающимися температурами плавления: вольфрам-молибден-никель.

Исторически первые типы анодов состояли из вольфрамового зеркала, имеющего форму пластины, диска или чашечки, укрепленных при помощи молибденовых держателей (проволока d = 1,5 мм) на молибденовой трубке, диаметром 10 мм, которая крепилась на стеклянной ножке при помощи никелевых хомутиков (рис.4.7). Зеркало анода такого типа изготовляется из листового вольфрама толщиною 1 мм штамповкой в горячем виде (800-900°С) в три приема.

Рис. 4.7. Анод рентгеновской трубки с естественным охлаждением

Сначала вырубаются диски диаметром 40мм, затем из этих дисков, для придания зеркалу большей жесткости, штампуются тарелочки и, наконец, в тарелочке также в горячем виде пробивается три отверстия диаметром 1,5 - 2 мм для продевания молибденовых держателей,

Зеркало очищается от окислов травлением в расплавленной селитре, снимаются град и острые углы при помощи наждачного круга, отжигается в водороде при температуре около 1000°С в течение 25-30 минут и обезгаживается прогревом в вакууме индукционной печью высокой частоты при температуре 1500-1600°С до прекращения заметного выделения газов.

Держатели зеркала изготовляются из молибденовой проволоки диаметром 1,5 мм, очищаются травлением в азотной кислоте или электролизом в 10% растворе серной кислоты. затем запиливаются и изгибаются по шаблонам.

Собранный анод отжигается в атмосфере водорода, а затем монтируется на стеклянной ножке.

Аноды большинства типов современных рентгеновских трубок делаются массивными и имеют довольно сложное строение, определяющееся их назначением. Как уже указывалось, назначение анода состоит в том, чтобы служить мишенью для торможения электронов, в результате чего возникает рентгеновское излучение, и отводить развивающуюся при этом на нем теплоту. Кроме того, вещество мишени, как известно, определяет к.п.д. рентгеновской трубки и длину волны характеристического излучения.

Поэтому материал анода должен:

1) иметь определенный атомный номер;

2) обладать высокой температурой плавления;

3) иметь хорошую теплопроводность;

4) иметь низкую упругость паров при рабочих температурах.

5) иметь определенный коэффициент теплового расширения.

Очевидно, что всеми этими свойствами не обладает ни один из существующих металлов. Поэтому практически выполняемые аноды представляют собою довольно сложное тело, составные части которого частично удовлетворяют указанным требованиям.

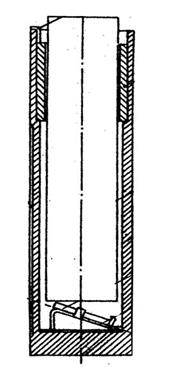

Конструкция анода, характерная для большинства типов рентгеновских трубок, показана на рис.4.7.

Рис. 4.7. Конструкция массивного анода рентгеновской трубки

с искусственным охлаждением

Тело анода представляет собой полый медный цилиндр, к закрытому, срезанному под определенным углом, концу которого припаяно вольфрамовое зеркало. Ко второму открытому концу анода припаяно коваровое или феррохромовое кольцо, которое спаивается со стеклянной трубкой, поддерживающей анод, медное тело анода заключено в стальной цилиндр, который выполняет двойную роль: при изготовлении анода он служит тиглем, в которое плавится медь, в готовом аноде он обеспечивает вакуумную плотность его стенок.

Высокоатомный материал, необходимый для обеспечения высокого КПД трубки, обычно составляет лишь малую часть его - только тот участок анода, на котором тормозятся электроны, и который называется «зеркалом анода», в качестве материала зеркала анода во всех типах трубок, кроме трубок для структурного и спектрального анализа, применяется вольфрам (в виде дисков диаметром от 10 да 20 мм иди прямоугольных пластин 12x22 мм, толщиной 2-2,5 мм) как материал, обладающий наивысшей температурой плавления и хорошей теплопроводностью, что допускает высокую удельную нагрузку при электронной бомбардировке, и достаточно высокий атомный номер (Z =74), что обеспечивает относительно высокий выход тормозного рентгеновского излучения.

Зеркало анода трубок для структурного и спектрального анализа делается из такого металла, длина волны характеристического излучения которого оказывается наиболее подходящей для исследования того иди иного вещества. В таблице 4.1 приведены основные металлы применяющиеся в качестве материала зеркала анодов структурных трубок и соответствующие длины волн α-линий К-излучения.

Таблица 4.1.

Длины волн Кα – линий для некоторых материалов

| Металл | 47 Ag | 42 Mo | 29 Cu | 28 Ni | 27 Co | 26 Fe | 24 Cr | 23 V |

| λ, А | 0,562 | 0,712 | 1,541 | 1,658 | 1,789 | 1,936 | 2,289 | 2,502 |

При изготовлении массивных анодов наибольшую трудность представляет получение хорошего теплового контакта вольфрамового зеркала с медным телом анода и обеспечение газонепроницаемости спая коварового (или феррохромового) кольца с телом анода.

Практически получение хорошего теплового контакта вольфрамового зеркала и газонепроницаемого спая кольца с медным телом анода достигается в большинстве случаев путем расплавления меди в вакууме в графитовом или стальном стакане, на дне которого укрепляется под заданным углом вольфрамовое зеркало.

Рассмотрим кратко основные операции процесса изготовления массивных анодов при плавлении меди в стальном стакане:

1. Подготовка вольфрамового зеркала. Вольфрамовые зеркала изготавливают в виде дисков или пластин толщиной 2 – 2,5 мм.

Зеркала очищаются от окислов травлением в расплавленной селитре, отжигаются в водороде при температуре около 1000 ºС в течение 25-30 кинут, после чего обезгаживаются прогревом индукционной печью высокой частоты в вакууме при температуре 1500-1600 °С до прекращения заметного выделения газов.

2. Омеднение зеркала. Для обеспечения хорошего спаивания вольфрамового зеркала с медным телом анода, зеркало предварительно омедняют. для этого вырезают две пластины, имеющее форму и размеры зеркала, из бескислородной листовой меди толщиной около 0,05 мм и закрепляют с двух сторон от зеркала, после чего каждое зеркало, обернутое медью, укладывается в отдельный графитовый тигель, который устанавливается в вакуумную печь и нагревается в высоком вакууме до температуры плавления меди. Медь плавится и покрывает зеркало со всех сторон - омедняет его.

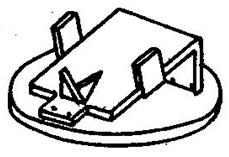

3. Для установки зеркала в стальном стакане под заданным углом изготовляют подставку из мягкой листовой стали толщиною 1 мм, к наклонной поверхности которой прикрепляют омедненное зеркало (рис.4.8). Подставка состоит из двух частей: диска (или шайбы), диаметр которой равен внутреннему диаметру стального стакана, и пластинки с лапками для крепления зеркала, которая приваривается к диску электросваркой. Расстояния между лапками делаются такими, чтобы зеркало находилось точно посредине тигля. Подставка очищается от окислов и загрязнений травлением в слабом водном растворе соляной или серной кислоты, после чего промывается водой и спиртом и отжигается в водороде.

Рис. 4.8. Стальная подставка для вольфрамового зеркала

4. Коваровое кольцо. Кольцо имеет форму отрезка трубки длиной 25-30 мм и толщиной стенки 2-2,5 мм. Диаметр кольца задается диаметром анода. Коваровые кольца делаются из листа путем вытяжки на гидравлическом прессе, затем коваровое кольцо промывается в бензине и спирте, и отжигается в водороде при температуре 1100°С в течение часа с целью обезгаживания и удаления с поверхностного слоя ковара следов углерода.

5. Стальной стакан, как указывалось, служит тиглем для плавки меди и имеет такие размеры и форму, которые позволяют точно фиксировать положение зеркала и коварового кольца. Изготовляется стакан из прутковой мягкой стали на металлорежущих станках, после чего промывается бензином, протирается спиртом и отжигается в водороде.

6. При сборке деталей анода для заливки медью на наружной поверхности стакана по образующей делается отметка, по которой впоследствии, после заливки анода (стакана) медью, определяется направление наклона вольфрамового зеркала. На дно стакана опускают омедненное вольфрамовое зеркало, укрепленное на стальной подставке. Диск подставки приваривают к дну стакана точечной электросваркой таким образом, чтобы наклон зеркала был направлен в сторону отметки на наружной поверхности стакана. затем в стакан всыпают 0,5-1 г безводной буры для раскисления меди и предохранения вольфрама от окисления при плавлении меди.

Рис. 4.9. Сборка деталей анода

После расплавления меди бура всплывает на ее поверхность, в расширенную верхнюю часть стакана помещают коваровое кольцо и укрепляют его стальной проволокой диаметром 1 - 1,5 мм, приваренной к верхней кромке стакана. Наконец, внутрь стакана вставляется цилиндрическая болванка из бескислородной или предварительно плавленной в вакуумме меди, которая должна входить в коваровое кольцо с зазором, выбранным с учетом разности коэффициентов расширения меди и ковара при температуре плавления меди. Все детали анода перед сборкой должны быть тщательно очищены от загрязнений, обезжирены и отожжены в водороде или вакууме, укладка их должна производиться при помощи пинцетов и щипцов.

7. Отливка анода. Стальной стакан со всеми вставленными в него деталями анода помещается в вакуумную печь, где медь плавится и, заполняя весь объем стакана, спаивает друг с другом все составные части анода - вольфрамовое зеркало, медное тело, стальной стакан и коваровое кольцо, В случае изготовления анодов трубок для структурного анализа, припайка вольфрамового и молибденового зеркал производится таким же образом, с той разницей, что зеркало укрепляется на горизонтальной подставке, серебро и хром наносят электролитически на медную поверхность анода. Припайка зеркал из Ni, Co, Fe производится методом диффузионной сварки, которая основана на взаимной диффузии соединяемых металлов, находящихся в контакте, при нагревании до температуры ниже их точки плавленая при небольшом давлении (0,5 - 1,5 кг/мм2) в вакууме 10-3-10-4 мм рт.ст.

Для получения надежной сварки соприкасающиеся поверхности должны быть тщательно полированы и очищены от окислов и загрязнений.

Сварка производятся в установке, состоящей из откачиваемой вакуумной камеры, генератора высокой частоты для индукционного нагрева деталей и гидравлической системы, обеспечивающей необходимое давление.

Детали закрепляются в камере таким образом, чтобы свариваемые поверхности были строго параллельны, соосны и чтобы давление распределялось равномерно по всей поверхности соприкосновения.

8. Вакуумная печь. Вакуумная печь представляет собою медный бак с двойными стенками, охлаждаемый проточной водой. В боковую стенку бака впаяны две трубы диаметром 40-50 мм, одна из которых служит для соединения с высоковакуумной системой, другая - для ввода электрического тока, нагревающего печь в центре массивной крышки, охлаждаемой также проточной водой. Имеется смотровое окно, закрытое стеклом с резиновым удлинителем. В медном баке помещается графитовый нагреватель, имеющий вид пластины толщиною 10-15 мм, прорезанной таким образом, что ток протекает по зигзагообразной линии. Для получения хорошего контакта концы графитового нагревателя смазываются пастой из графитового порошка с сахарным сиропом и укрепляются молибденовой проволокой в пазах цилиндрических угольных электродов диаметром 40-50 мм, которые при помощи медных зажимов крепятся к вводам тока. Один ввод впаян в стенку бака, второй ввод, охлаждаемый проточной водой, изолирован резиновой трубкой, смазанной вакуумной замазкой. Уплотнение резины достигается при помощи двух латунных конических колец, одно из которых припаяно к вводу, а второе перемещается вдоль ввода гайки. Напряжение нагрева 15-20 В и ток 400-500 А.

Собранные в стальных стаканах заготовки анодов устанавливаются с обеих сторон нагревателя на расстоянии 4-6 мм от него по 2-3 штуки с каждой стороны и нагреваются за счет теплоизлучения нагревателя. Для уменьшения потери тепла через лучеиспускание заготовки анодов вместе с нагревательным элементом окружены со всех сторон тепловым экраном, состоящем из нескольких стальных пластин, отстоящих друг от друга на 5-6 мм.

9. Плавка меди. После включения насосов, когда установится в печи необходимый вакуум (10-3-10-4 мм рт. ст.) включается нагреватель. Через 45-50 минут медь плавится и спаивает все детали анода. Наблюдение ведется через смотровое окно. Выдержав 3-4 минуты после расплавления меди в стальных стаканах, выключают нагреватель и аноды охлаждаются при действующих насосах в течение 2-3 часов. После этого насосы выключаются, впускается воздух в бак, снимается крышка и анодные отливки извлекаются щипцами. Весь процесс плавления одной партии анодов (4-6 шт.) вместе с охлаждением занимает около 4 часов.

10. Проверка качества анодных отливок. Анодные отливки просвечиваются рентгеновским излучением для проверки плотности припайки вольфрамового зеркала к меди и для обнаружения глубоких усадочных раковин. Для этого на фотопленку, заключенную в конверт из черной бумаги укладывают 20-30 анодных отливок таким образом,, чтобы зеркало располагалось своей плоскостью по направлению излучения. Обычно просвечивание анодных отливок производится во время тренировки высоковольтных трубок при напряжении около 200 кВ и токе 5 мА в течение 40-45 минут. При обнаружении недопустимых дефектов (раковина у зеркала, слишком глубокие или боковые усадочные раковины, смещение зеркала и т.п.) отливки бракуются.

11. Изготовление анода. Отливка устанавливается под заданным углом в оправке на токарном или фрезерном станке и стачивается нижняя ее часть (дно стакана, медь, затекшая под подставку и часть стальной подставки до вольфрамового зеркала. На шлифовальном станке снимается остаток стальной подставки и шлифуется поверхность вольфрамового зеркала, затем вольфрамовое зеркало полируется.

Далее анод обрабатывается согласно чертежу на металлорежущих станках, наружная поверхность анода обрабатывается, шлифуется и полируется. Феррохромовое и коваровое кольца затачиваются снаружи по цилиндру, а внутри на конус, причем кромка (рант) кольца должна иметь толщину 0,3-0,4 мм. Готовые аноды промываются в бензине, кипятятся в воде, протираются спиртом и поступают на следующую операцию - припайку стеклянных трубок.

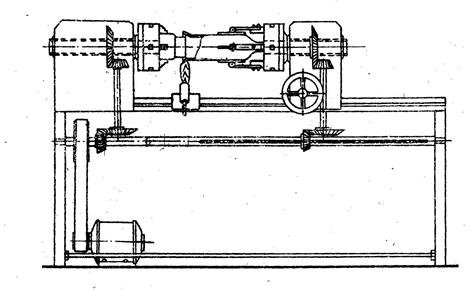

12. Припайка к аноду стеклянной трубки, производится вручную или на горизонтально-заварочном станке, имеющем два синхронно вращающихся патрона, один из которых может перемещаться вдоль оси станка.

Рис.4.10. Схема устройства горизонтально-заварочного станка

При пайке вручную анод закрепляется в оправке, кромка коварового кольца разогревается в пламени горелки к покрывается снаружи и внутри узким слоем стекла с разогретой до размягчения стеклянной палочки. Затем к этому слою стекла припаивается торец стеклянной заготовки. При пайке на горизонтально-заварочном станке в левый патрон зажимают анод, а в правый стеклянную трубку. Конец стеклянной трубки разогревают до размягчения и слегка разворачивают ее края, затем разогревают докрасна конец коварового кольца и окисляют его для лучшего спаивания со стеклом, сближая патроны так, чтобы коваровое кольцо вошло внутрь стеклянной трубки на 4-5 мм и производят интенсивный прогрев стекла, которое сильно размягчается и припаивается к внешней поверхности коварового кольца. В открытый оттянутый конец стеклянной заготовки с помощью резиновой трубки, проходящей через шпиндель патрона, вдувают воздух и выравнивают спай.

При станочной пайке можно кромку коварового кольца покрыть стеклом с обеих сторон (снаружи и внутри) так же, как и при ручной пайке, а затем к этому слою стекла припаять торец стеклянной заготовки.

13. Проверка на натекание. Отожженные аноды, так же как и катодные ножки, проверяются "на натекание", т.е. проверяется вакуумная плотность спаев металлических деталей анода. Для этого к свободному концу стеклянной анодной ножки припаивают штенгель с перетяжкой, напаивают на вакуумную систему и откачивают анод высоковакуумными насосами с прогревом, температуру в печи поднимают до 400-450°С за 20-25 минут, затем, печь выключают и после остывания аноды отпаивают и выдерживают 2-3 дня, после чего проверяют состояние вакуума.

14. Очистка анода. Так как при запайке стекла и отжига в печи металлические части анода окисляются, то аноды очищают от окислов и других загрязнений. Срез анода (зеркало) полируют, наружные резьбовые части анода травят в 10% водном растворе азотной кислоты. После этого анод тщательно промывают в щелочи, кипятят в воде, промывают спиртом и направляют на следующую операцию - заварку в баллон.

15. Электрополировка анода. В высоковольтных мощных рентгеновских трубках одной механической полировки оказывается недостаточно. Поэтому в производстве таких трубок применяют, электрополировку, которая дает возможность удалить микрошероховатости, остающиеся после механической полировки. В качестве электролита при полировке медных деталей применяют водный раствор ортофосфорной кислоты (Н3РО4). В электролитическую ванну устанавливают аноды так, чтобы электролит покрывал весь металл, к аноду присоединяют положительный полюс выпрямителя, а на кольцо, окружающее анод, - отрицательный. Для перемешивания электролита снизу по резиновой трубке подается сжатый воздух. Ток устанавливается из расчета около 0,1 а/см2, температура электролита должна быть не выше 30°С. Время электрополировки около 5 минут.

После электрополировки аноды тщательно промываются в проточной воде - 10 минут, кипятятся и промываются в дистиллированной воде, после чего протираются спиртом и сушатся в сушильном шкафу.

Дата добавления: 2020-07-18; просмотров: 1462;