Снятие, проверка и установка клапанов и седел клапанов

Снятие

Перед снятием клапанов следует определить порядок их расположения и хранения вместе с другими деталями клапанов (это позволит установить клапаны на прежние места), после чего клапаны можно снимать и разбирать. На автомобилях с механическими компенсаторами зазоров толкатели необходимо снять. На автомобилях с гидрокомпенсаторами зазоров головка цилиндров должна находиться в вертикальном положении до снятия всех гидравлических толкателей. Гидравлические толкатели следует положить в емкость, заполненную маслом.

Сжать пружины приспособлением для сжатия пружин (специальный инструмент) и снять сухари. Осторожно разгрузить приспособление для сжатия пружин клапанов и снять тарелку, пружину и опорную шайбу пружины.

Проверка

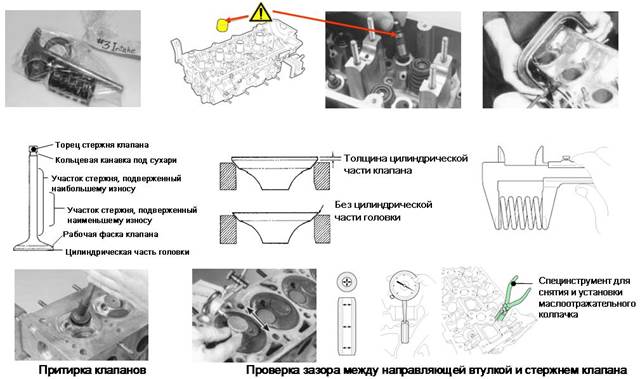

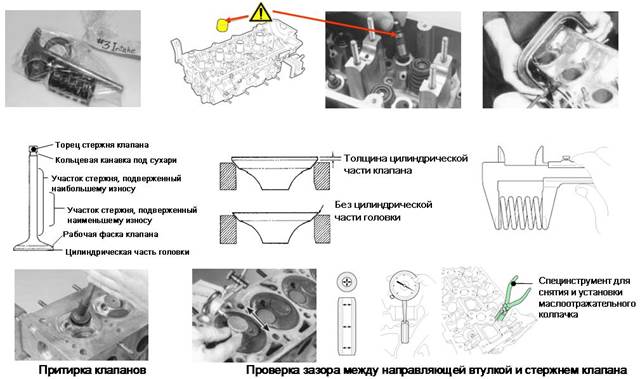

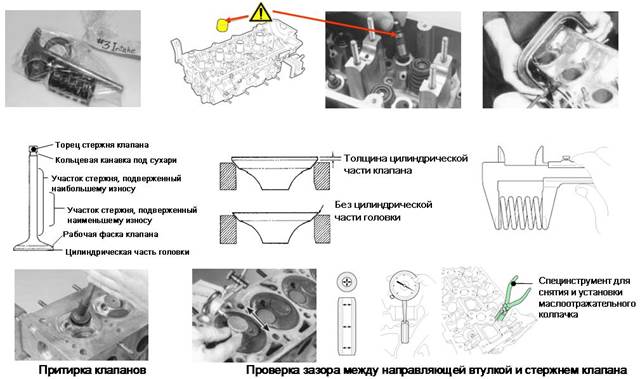

Тщательно проверить рабочую фаску каждого клапана. Неравномерный износ, деформация стержня, трещины на головке, раковины и оплавление не допускаются. Проверить стержень клапана на наличие задиров, а кольцевую канавку — на наличие трещин. Проверить зазор между стержнем клапана и направляющей втулкой, измерив смещение стержня клапана в поперечном направлении индикатором (см. рисунок). Клапан должен находиться в направляющей втулке примерно в 2 мм от седла. Общее смещение стержня клапана, измеренное индикатором, нужно разделить на два, чтобы получить фактическую величину зазора. Повернуть клапан и проверить его на наличие признаков деформации. Проверить отсутствие раковин и чрезмерного износа на торце стержня клапана. Наличие этих признаков указывает на необходимость ремонта клапана. Измерить толщину цилиндрической части головки каждого клапана.

Клапан, толщина цилиндрической части головки которого меньше нормы, подлежит замене. Осмотреть седла клапанов во всех камерах сгорания. Если на рабочих фасках седел имеются точечные раковины, трещины и прогорание, головки цилиндров необходимо отремонтировать. Снятие и установка маслоотражательных колпачков производится с помощью рекомендованного в Руководстве по ремонту специального инструмента. Проверить пружину каждого клапана на наличие износа на концах. Поставить каждую пружину на плоскую поверхность и проверить параллельность верхнего и нижнего концов пружины. Деформированные, осевшие или сломанные пружины подлежат замене. Проверить тарелки и опорные шайбы пружин на наличие видимого износа и трещин. Все детали, состояние которых вызывает сомнения, следует заменить, так как выход их из строя приведет к серьезному повреждению двигателя.

Притирка клапанов

При повторном использовании старых клапанов или после установки новых клапаны притираются к седлам, чтобы не допустить пропуска газов. Если на седле есть только мелкие точечные раковины или если оно было прошлифовано, необходимо использовать мелкозернистую притирочную пасту для обеспечения требуемой чистоты поверхности. Крупнозернистая паста обычно не применяется, если седло сильно прогорело или имеет глубокие раковины. Клапаны притираются следующим образом. Перевернуть головку цилиндров и поставить ее на стол, подложив с торцов деревянные подкладки, обеспечив тем самым свободу вращения стрежней клапанов. Нанести полосу пасты соответствующей зернистости на рабочую фаску седла клапана и нажать присоской для притирки на головку клапана. Вращая клапан из стороны в сторону на пол-оборота, притирать головку клапана к седлу, иногда поднимая клапан для распределения пасты.

Установка

Смазать моторным маслом кромки маслоотражательного колпачка, осторожно надвинуть на торец клапана, затем полностью надеть колпачок на направляющую втулку. Используя инструмент для установки маслоотражательных колпачков, слабыми ударами молотка полностью напрессовать колпачок на направляющую втулку.

Дата добавления: 2016-07-18; просмотров: 2867;