НЕМЕТАЛЛИЧЕСКИЕ РЕЗЕРВУАРЫ

Неметаллическими называются такие резервуары, у которых в отличие от металлических (стальных) резервуаров несущие конструкции выполнены из неметаллических материалов. К неметаллическим резервуарам в основном относятся железобетонные и резервуары из резинотканевых или синтетических материалов, применяемых преимущественно в качестве передвижных емкостей. К неметаллическим относятся также и подводные резервуары.

Железобетонные резервуары по виду хранимого нефтепродукта подразделяются на резервуары для мазута, нефти, масел и светлых нефтепродуктов. Поскольку нефть и мазут практически не оказывают химического воздействия на бетон и обладают способностью за счет своих тяжелых фракций и смол тампонировать мелкопористые материалы, уменьшая со временем их просачиваемость и проницаемость, при хранении этих нефтепродуктов в железобетонных резервуарах не требуется специальная защита стенок, днища и покрытия резервуара. При хранении смазочных масел во избежание их загрязнения внутренние поверхности резервуаров защищают различными покрытиями и облицовками. То же относится и к резервуарам для светлых легкоиспаряющихся нефтепродуктов, которые, обладая незначительной вязкостью, легко фильтруются через бетон; кроме того, покрытие в данном случае должно обладать повышенной герметичностью (газонепроницаемостью) с целью уменьшения потерь от испарения.

Железобетонные резервуары, кроме экономии металла, обладают еще рядом технологических преимуществ. При хранении в них подогреваемых вязких нефтей и нефтепродуктов медленнее происходит их остывание за счет малых теплопо-терь, а при хранении легкоиспаряющихся светлых нефтепродуктов уменьшаются потери от испарения, так как резервуары при подземной установке менее подвержены солнечному облучению. Резервуары этого типа по форме в плане сооружают круглыми (вертикальные и цилиндрические) и прямоугольными. Наиболее экономичны резервуары круглой формы, однако резервуары прямоугольной формы более просты в изготовлении.

|

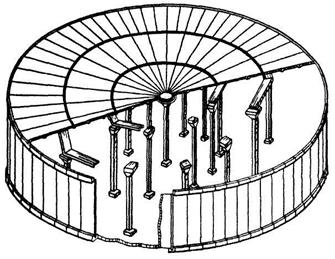

| Рис. 6.8. Сборный железобетонный резервуар |

Для резервуаров одинакового объема площадь поверхности и расход материалов в круглых резервуарах меньше, чем в прямоугольных; расход металла в резервуарах прямоугольной формы в среднем на 10 % больше, чем в цилиндрических. Цилиндрические резервуары более удобны для предварительного напряжения арматуры стенок, намного устойчивее к температурным воздействиям и позволяют применять большие, чем в прямоугольных резервуарах, высоты.

При выборе резервуаров стремятся использовать возможно большие объемы, так как с их увеличением уменьшается удельный расход материалов, что дает существенное снижение стоимости строительства.

На рис. 6.8 показан сборный резервуар, стенка которого состоит из предварительно напряженных железобетонных панелей; швы между стеновыми панелями замоноличивают бетоном. Кольцевую арматуру на стенку резервуара навивают при помощи арматурно-навивочной машины. Покрытие резервуара выполняется из сборных железобетонных, предварительно напряженных ребристых плит, которые опираются на кольцевые балки.

В резервуарах, предназначенных для светлых нефтепродуктов (керосина, бензина, дизельного топлива), а также для различных масел, внутреннюю поверхность стен и днища офактуривают тонким стальным листом, например, путем предварительного офактуривания в заводских условиях. Цилиндрические резервуары сооружают объемом 100 — 30 000 м3, а в отдельных случаях — и более крупные резервуары объемом до 100 000 м3. Резервуары рассчитаны на внутреннее давление в газовом пространстве приблизительно 2 кПа и вакуум 1 кПа. В отдельных случаях железобетонные резервуары сооружают наземными, когда по эксплуатационным и технологическим условиям более целесообразно иметь наземный резервуарный парк, а также в тех случаях, когда по условиям строительной площадки затруднено строительство заглубленных резервуаров. Железобетонные резервуары оснащены приемораздаточными и зачистными устройствами, а также приборами контроля и автоматики.

Резинотканевые резервуары предназначены для хранения и транспортировки автомобильного бензина, реактивного и дизельного топлива, керосина и масел. Резервуары в конструктивном отношении представляют собой замкнутую оболочку в виде подушки с вмонтированной в нее арматурой. Оболочка резервуаров состоит из внутреннего маслобензостойкого резинового слоя, полиамидной противодиффузион-ной пленки, капронового силового слоя и наружного атмосферостойкого резинового слоя. Резинотканевые резервуары обладают рядом преимуществ по сравнению с металлическими. Однако в отличие от металлических они требуют более бережного отношения и соблюдения определенных правил при их эксплуатации.

Резинотканевые резервуары можно перевозить как заполненными, так и порожними. В заполненном состоянии их транспортируют автотранспортом при объеме резервуара до 10 м3, а в порожнем состоянии — при объеме до 50 м3 и более. Порожние резервуары, доставленные к месту установки, заполняют нефтепродуктом и размещают обычно на открытых площадках под навесом, а также в закрытых помещениях. Наиболее широкое применение получили резервуары объемом 2,5 — 50 м3. В отдельных случаях изготовляют резервуары и больших объемов — до 400 м3.

Известно применение резинотканевых резервуаров (оболочек) в качестве транспортных емкостей для перевозки нефтепродуктов по воде. Объем таких резервуаров достигает 400 м3 при длине 63 м и диаметре 3 м. Подводные резервуары представляют собой емкости, погруженные в воду. Принцип подводного хранения нефти и нефтепродуктов основан на том, что плотность нефти и нефтепродуктов меньше плотности воды и они практически не смешиваются с ней. Исходя из этого, многие конструкции резервуаров запроектированы без днища в виде колокола. Продукт в таких емкостях хранится на водяной подушке. По мере откачивания продукта резервуар заполняется водой. В подводный резервуар нефтепродукт закачивают под давлением насосами, а забирают его под давлением столба воды, находящейся над резервуаром. По степени погружения в воду подводные резервуары делятся на донные — стационарные и плавающие — переменной плавучести. Существует еще много разновидностей подводных хранилищ, однако все они основаны на принципе вытеснения нефтепродукта из резервуаров гидростатическим давлением воды.

Подводные резервуары бывают железобетонные, из эластичных синтетических или резинотканевых материалов. Известны и металлические подводные резервуары, однако в этих условиях стальная обечайка выполняет роль изоляционной, разделительной перегородки между водой и продуктом. Один из наиболее экономичных типов подводных хранилищ — эластичные емкости различной формы: цилиндрические со сферическим дном или в виде подушки.

При расположении емкостей на дне водоемов их закрепляют якорями. Заполнение емкости производится насосом, а опорожнение — под действием гидростатического давления воды на оболочку, которое вытесняет нефть по гибким трубопроводам наверх. При полном опорожнении резервуара эластичная оболочка сплющивается. На поверхности плавает буй, с которым связаны гибкими приемораздаточными трубопроводами подводная емкость и бункеровочное судно. Во время рабочих операций трубопроводы, связывающие танкер и буй, плавают на поверхности воды, а по окончании этих операций их погружают в воду. Положение трубопроводов регулируют при помощи подачи и откачки сжатого воздуха в проложенные параллельно рабочим трубопроводам шланги-понтоны. Объем отдельных емкостей достигает 400 м3. Имеются проекты более крупных подводных емкостей с отдельными конструктивными разновидностями, в том числе железобетонные и металлические. Известны конструкции стационарных подводных металлических резервуаров, объем которых достигает 82 000 м3.

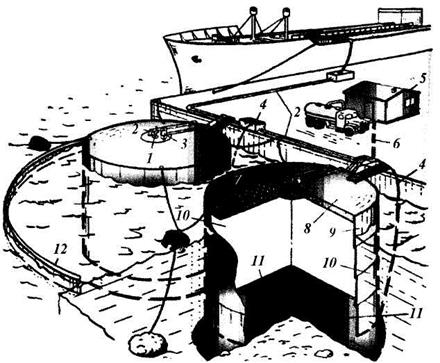

Металлический резервуар с переменной плавучестью показан на рис. 6.9. Резервуар представляет собой вертикальную цилиндрическую емкость без дна с кровлей (крышей) 7 (5), которая жестко связана с обечайкой резервуара 9 и является одновременно поплавком, поддерживающим резервуар в плавающем состоянии; при заполнении нефтепродуктом 10 резервуар всплывает над поверхностью воды на высоту, величина которой определяется в зависимости от соотношения плотности воды в море (водоеме) и нефтепродукта, а также от степени заполнения емкости. На крыше каждого резервуара устанавливают насос 3, который обеспечивает все необходимые технологические операции. Объем резервуара этого типа достигает 10 000 м3.

Подводные резервуары являются перспективными конструкциями для применения на морских нефтебазах в тех случаях, когда по местным условиям они могут оказаться более эффективными по сравнению с наземными или подземными береговыми резервуарами, а также на морских нефтепромыслах.

|

| Рис. 6.9. Подводный резервуар переменной плавучести: |

| 1 — патрубок для отвода воздуха; 2 — трубопровод для залива нефтепродуктов; 3 — насос; 4 — шланг для подачи сжатого воздуха; 5 — насосная; 6 — нефтепродуктопровод; 7 — плавающая кровля; 8 — крыша; 9 — обечайка; 10 — нефтепродукт; 11 — водяная подушка; 12 — защитный бон |

Дата добавления: 2020-07-18; просмотров: 787;