НЕМЕТАЛЛИЧЕСКИЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Главным отличием неметаллических материалов от металлических является атомное или молекулярное строение, имеющее ковалентные связи. Подобное строение исключает наличие в объеме изделия электронного газа, что обеспечивает низкие тепло- и электропроводящие свойства. Другим, не менее важным, отличием является существенно меньшая их плотность. Так, плотность пластмасс ниже плотности алюминия в два раза.

Происхождение неметаллических материалов и связанные с ним условия их получения и переработки во многом определяют технико-экономические показатели и возможности их практического использования. По происхождению они подразделяются на природные, искусственные и синтетические.

К природным неметаллическим материалам относятся древесина, растительные волокна, натуральный каучук, сырые кожи, ископаемые материалы (асбест, слюда, природные графиты, алмазы, битумы и др.).

Искусственные неметаллические материалы, как правило, получают из природных полимеров путем соответствующей химической обработки. Наиболее распространенными представителями этой группы материалов являются различные модификации древесной и хлопковой целлюлозы, бумажные и текстильные материалы, пластмассы на основе сложных и простых эфиров целлюлозы, полимерные белковые соединения (казеин, столярный клей), некоторые разновидности асботехнических и углеграфитовых материалов.

Синтетические неметаллические материалы в большинстве случаев получают из более простых (обычно низкомолекулярных) соединений в процессе химических, физико-химических и термохимических превращений. К этой группе относятся синтетические полимеры и эластомеры, лежащие в основе синтетических волокон, пластмасс, резин, клеев, лаков, герметиков и т.д., искусственные алмазы и графиты, бескислородная керамика, силикатные стекла, ситаллы и др.

На свойства неметаллических материалов существенное влияние оказывают их структура (аморфная или кристаллическая) и особенности физического строения. Наличие кристаллической структуры, обусловленной упорядоченным расположением элементарных структурных единиц относительно друг друга,способствует увеличению плотности и повышению устойчивости к атмосферным воздействиям и агрессивным средам, а также определяет более четкий характер температурных интервалов фазовых превращений. Большинство неметаллических материалов имеет аморфную структуру.

Пластмассы

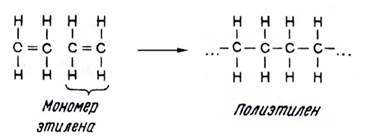

Пластмассы – это так называемые пластические массы, получаемые на основе природных и синтетических высокомолекулярных соединений (полимеров), которые способны под воздействием теплоты и давления принимать и сохранять заданную форму. Полимеры состоят из многочисленных элементарных звеньев одинаковой структуры – мономеров. Химический состав полимера выражают этим структурным звеном, а число звеньев n в макромолекулярной цепи называют степенью полимеризации. Например, молекула полиэтилена состоит из многократно повторяющегося звена С2Н4 и может быть представлена в виде схемы (рис. 5.1).

Рис. 5.1. Схема полимеризации полиэтилена

В зависимости от числа звеньев в молекуле изменяются агрегатное состояние и свойства вещества. При n = 5 это жидкость, при n = 50...70 – вязкая жидкость (смазка), при n = 100...120 – твердое вещество (парафин), при n = 1500...2000 – высокомолекулярное соединение (полиэтилен). Макромолекулы полимера, имея одинаковый химический состав, могут значительно различаться размерами, а следовательно и свойствами.

Полимерные макромолекулы представляют собой длинные цепочки, состоящие из большого количества отдельных звеньев. Поперечное сечение цепи составляет несколько нанометров, а длина – до нескольких тысяч нанометров, поэтому макромолекулам полимера свойственна большая гибкость. Это одна из отличительных особенностей полимеров. Полимеры характеризуются прочнымихимическими связями вдоль цепи в макромолекулах и относительно слабыми – между ними, за исключением пространственно сшитых полимеров.

По форме макромолекул полимеры делятся налинейные, разветвленные, лестничные и пространственные. Линейные макромолекулы (рис. 5.2а) представляют собой длинные зигзагообразные или закрученные в спираль цепочки с высокой прочностью химических связей вдоль цепи и слабыми межмолекулярными связями. Разветвленные макромолекулы (рис. 5.2б) характеризуются наличием боковых ответвлений от основной молекулярной цепи. Лестничный полимер имеет макромолекулу, состоящую из двух молекулярных цепей, соединенных химическими связями (рис. 5.2в). Пространственные (сетчатые) полимеры (рис. 5.2г) образуются при соединении молекулярных цепей между собой в поперечном направлении. В результате образуется пространственная сетчатая структура с различной частотой сетки.

Рис 5.2. Формы макромолекул полимеров: а – линейная, б – разветвленная,

в – лестничная, г – сетчатая, пространственная

В зависимости от упаковки молекул полимеры могут одновременно иметь и кристаллическое, и аморфное строение. В отличие от металлов, кристалличность полимеров – это упорядоченное (параллельное) расположение звеньев и цепей, которое обычно составляет 50%, но может достигать 90%. Соотношение кристаллической и аморфной фаз называется степенью кристаллизации. Оно изменяется в зависимости от изменения скорости охлаждения и вытяжки. Аморфные материалы обычно хрупки, а кристалличность придает полимеру повышеннуютеплостойкость, жесткость и прочность. К кристаллизующимся полимерам относятся полиэтилен, полипропилен, полиамид и др.

По поведению при нагреве все полимеры делятся натермопластичные и термореактивные. Термопластичные полимеры при нагреве размягчаются, а при охлаждении затвердевают. При повторном нагревании и охлаждении вновь происходит размягчение и затвердевание. Поэтому термопластичные полимеры можно перерабатывать в изделия неоднократно. Термопластичные полимеры имеют макромолекулы линейной или разветвленной структуры. Термореактивные полимеры первоначально имеют линейную структуру и при нагревании размягчаются. При высокой температуре происходит соединение макромолекул со специальными отвердителями (сшивающими агентами) в сетчатую пространственную структуру (рис. 5.2г). За счет этого полимер затвердевает и при повторном нагревании остается твердым. Поэтому термореактивные полимеры не могут быть подвергнуты повторной переработке (рис. 5.3).

Рис. 5.3. Реакция отверждения эпоксидной смолы

Термопластичные полимеры удобны в переработке, обладают большой упругостью и малой хрупкостью. Термореактивные полимеры хрупки. В ненаполненном виде не применяются, а используются в качестве связующих в композиционных материалах.

В зависимости от температуры полимерные материалы могут находится в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Если полимер находится в стеклообразном состоянии (при температуре ниже температуры стеклования), он деформируется, как обычные упругие твердые тела. В высокоэластическом состоянии (при температуре выше температуры стеклования) характер поведения под нагрузкой зависит от строения и фазового состава полимера (рис. 5.4).

Рис. 5.4. Диаграммы растяжения полимеров, находящихся в высокоэластическом состоянии:

1 – аморфного термопласта;

2 –кристаллического

Полимеры с аморфной структурой и реактопласты хрупкие, но имеют довольно высокое значение прочности. Кристаллические термопласты пластичны и при деформации с определенной нагрузкой на диаграмме растяжения наблюдается рост деформации при незначительном изменении нагрузки.

Характер диаграмм σ – ε и предел прочности в значительной мере зависят от температуры и скорости деформации, так как температура оказывает влияние на силы межмолекулярного взаимодействия, а скорость деформирования определяет возможные структурные перестройки при приложении нагрузки. Так, при деформации кристаллического термопласта при низкой температуре или с высокой скоростью, его кривая имеет вид кривой деформации аморфного термопласта (см. рис 5.4).

При переработке, эксплуатации и хранении полимеры подвергаются воздействию теплоты, света, проникающей радиации, кислорода, влаги, агрессивных химических соединений, механических нагрузок, что создает условия для инициирования и развития деструкции и сшивания молекул. Самопроизвольное необратимое изменение важнейших характеристик, происходящее в результате химических и физических процессов , развивающихся в полимере при эксплуатации и хранении называется старением полимеров. Практически все полимеры склонны к старению. При старении полимеры размягчаются или, наоборот, повышается их твердость и хрупкость и теряется эластичность. Для замедления процесса старения в полимеры добавляются стабилизаторы – различные органические вещества, ослабляющие действия факторов, способствующих старению.

Наиболее широкое применение в различных отраслях промышленности нашли термопластичные полимеры – полиофелины, полиамиды, поливинилхлорид, фторопласты, полиуретаны, а также термореактивные – феноло-формальдегидные, эпоксидные, полиэфирные и полиамидные смолы.

Пластмассы состоят из нескольких полимеров, основной из которых называется связующим веществом. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества. Кроме связующего вещества в состав пластмасс могут входить:наполнители (твердые материалы органического и неорганического происхождения) для повышения прочности, твердости, теплостойкости и придания специальных свойств; пластификаторы (олеиновая кислота, стеарин, дибутилфталат и др.) для повышения пластичности, что необходимо при изготовлении изделий из пластмасс; отвердители, ускоряющие переход пластмасс в неплавкое, твердое и нерастворимое состояние; стабилизаторы, предотвращающие или замедляющие процесс старения; красители.

По виду наполнителя пластмассы делятся на порошковые, волокнистые, слоистые, газонаполненные и пластмассы без наполнителя.

По способу переработки в изделия пластмассы подразделяются на литьевые и прессовочные.

Современное производство не может обойтись без пластмасс (рис. 5.5), а создание композитов на их основе дает возможность снизить их недостатки и сформировать уникальные свойства.

Рассмотрим наиболее важные пластмассы.

Полиэтилен(-СН2-СН2-)n – продукт полимеризации бесцветного газа – этилена. Полиэтилен – один из самых легких материалов – имеет высокую эластичность, отличные электроизоляционные свойства, химически стоек, водонепроницаем, морозостоек до –70 °С, пластичен, недорог, технологичен. Недостатки – склонность к старению и невысокая теплостойкость (до +70°С). Для защиты от старения в полиэтилен вводятся стабилизаторы (2-3 % сажи). Используется для изготовления пленки, изоляции проводов, изготовления коррозионностойких труб, уплотнительных деталей. Применяется для покрытияметаллов с целью защиты их от коррозии. Занимает первое место в общем объеме мирового производства пластмасс.

Полипропилен(-СН2-СНС6Н5-)n также производится из этилена. По свойствам аналогичен полиэтилену, но более теплостоек (до +150°С), имеет более высокую прочность, меньше склонен к старению. Применяется для изготовления деталей в автомобилестроении, химическом машиностроении, пленки, волокон, труб для горячей воды, электроизоляционных деталей (рис. 5.6).

Рис. 5.6. Динамика применения полипропилена в автомобилях Lada и фотография гранул полипропилена с деталями корпуса автомобиля LadaKalina

Полистирол(-СН2-СНС6Н5-)n – продукт полимеризации стирола, твердый, жесткий, прозрачный полимер. Имеет очень хорошие электроизоляционные свойства. Химически стоек, водостоек, хорошо обрабатывается механически, более стоек к воздействию радиации по сравнению с другими термопластами. Его недостатки – низкая теплостойкость (до +65 °С), склонность к старению и растрескиванию.Используется в электротехнической, радиотехнической и химической промышленности.

Органическое стекло – прозрачный термопластичный материал на основе полиакриловой смолы. Отличается высокой оптической прозрачностью, пропускает ультрафиолетовые лучи, имеет высокий коэффициент преломления, в 2 раза легче минеральных стекол, обладает химической стойкостью в среде разбавленных растворов кислот и щелочей, углеводородных топлив и смазок. Недостатки – низкая твердость. Выпускается в виде листов толщиной до 25 мм. Используется для остекления в автомобиле- и самолетостроении, для прозрачных деталей в приборостроении.

Поликарбонат – термопластический полимер на основе дифенилолопропана и фостена. Характеризуется низкой водопоглощаемостью и газопроницаемостью, высокой жесткостью, тепло- и химической стойкостью, физиологически безвреден, бесцветен, прозрачен, хорошо окрашивается. Стоек к световому старению. Это один из наиболее ударопрочных термопластов, что позволяет использовать его в качестве конструкционного материала, заменяющего металл. Из поликарбоната изготавливают шестерни, подшипники, корпуса и др. В современном автомобилестроении из поликарбоната изготавливают окна и крыши автомобилей.

Фторопласты – производные этилена, в которых все атомы водорода заменены галогенами. Они имеют наибольшую термическую и химическую стойкость из всех термопластичных полимеров. Фтороплас -4 (-CF2-CF2-)n, называемый также тетрафторэтилен (тефлон), имеет высокую плотность (2,2 г/см3), водостоек, не горит, не растворяется в обычных растворителях, обладает электроизоляционными и антифрикционными свойствами. По химической стойкости превосходит все известные материалы. Выдерживает температуру от −269 до +260 °С. Недостаток – трудность переработки в изделия. Применяется для изготовления изделий, работающих в агрессивных средах, при высокой температуре, для антифрикционных покрытий на металлах, прокладок, электроизоляции и др.

Полиуретаны — высокомолекулярные соединения, содержащие уретановую группу -NH-COO-. По свойствам они близки к полиамидам, но обладают более высокой стойкостью к действию воды и окислителей, а так же превосходят их по диэлектрическим свойствам. Они характеризуются эластичностью, морозостойкостью до –70 °С. Они применяются для изготовления пленок, волокон, изоляции, полиуретановых каучуков.

Эпоксидные смолы представляют собой вязкие низкомолекулярные жидкости, молекулы которых содержат эпоксидную группу. При добавке отвердителей происходит полимеризация эпоксидных смол, они затвердевают и приобретают пространственное сетчатое строение. Отвержденные эпоксидные смолы весьма прочны, усадка при отверждении достаточно мала – около 1 %. Эпоксидные смолы проявляют высокую адгезию как к наполнителям, так и к различным конструкционным материалам (металлам, стеклу, керамике), что позволяет использовать их в качестве клеев.

Рис.5.7. Стекловолокно часто используется в качестве наполнителя в композиционных материалах

Стекловолокнитыимеют в качестве наполнителя стекловолокно. Неориентированные стекловолокниты имеют в качестве наполнителя короткое стекловолокно (рис. 5.7), что позволяет изготовлять детали сложной формы с металлической арматурой. Ориентированные стекловолокниты (стеклопластики) имеют в качестве наполнителя длинные стеклянные волокна, уложенные закономерно отдельными прядями, что придает стеклопластику более высокую прочность. Они не горючи, обладают химической стойкостью, выдерживают температуру до +250 °С. Применяются для изготовления деталей, обладающих повышенной прочностью, а также для изготовления деталей высокой точности.

Газонаполненные пластмассы представляют собой материалы на основе синтетических смол, содержащие газовые включения. В пенопластах (пенополистирол, пенополивинилхлорид) поры, заполненные газом, не соединяются друг с другом и образуют замкнутые объемы. Они представляют собой жесткие материалы, отличающиеся малой плотностью (0,02-0,2 г/см3), высокими тепло-, звуко- и электроизоляционными свойствами, очень хорошей плавучестью, водостойкостью. Недостаток пенопластов – низкая прочность. Используются для теплоизоляции и звукоизоляции, изготовления непотопляемых плавучих средств, в качестве легкого заполнителя различных конструкций. Мягкие виды пенопластов используются для изготовления мебели, амортизаторов и т.п.

Поропласты (губчатые материалы) — это газонаполненные пластмассы, поры которых сообщаются между собой. Их плотность составляет 0,02-0,5 г/см3. Они представляют собой мягкие эластичные материалы, обладающие водопоглощением. Получают поропласты путем введения в состав композиций веществ, которые вымываются водой или вскипают при нагреве.

Рис. 5.8. РЭМ изображение излома интегрального пенопласта (×1000)

Интегральные пенопласты состоят из легкой пористой микроячеистой (0,02-2 мм) сердцевины – пенопласта, постепенно переходящей в монолитную поверхностную корку (рис. 5.8). Интегральные пенопласты обладают высокими механическими свойствами, т.к. поверхностная корка придает изделиям стойкость к механическим нагрузкам, а пористая сердцевина – легкость. По удельной ударной механической прочности и удельной жесткости при изгибе могут превосходить монолитные аналоги, ряд металлов и древесину. Благодаря своим упругим свойствам эти материалы применяются для производства энергопоглощающих, амортизирующих и уплотнительных изделий.

Дата добавления: 2019-02-08; просмотров: 1181;