Дозаторы жидких компонентов

По принципу дозирования дозаторы для жидких компонентов можно условно разбить на две группы: порционные дозаторы периодического действия и порционные дозаторы непрерывного действия.

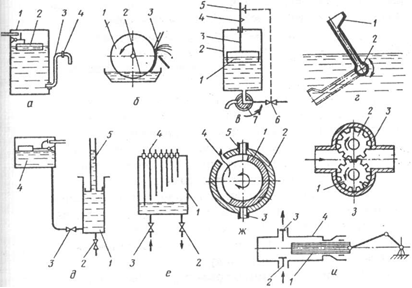

В свою очередь, дозаторы обеих групп могут работать по объемному, так и по весовому типу. Схемы дозаторов объемного типа представлены на рисунке 38.

Рис. 38 Схемы дозаторов объёмного типа для жидких компонентов

Дроссельный дозатор (рисунок 38 а) обеспечивает формирование струи жидкости определенного сечения, вытекающий из емкости при постоянном напоре. Дозатор представляет собой емкость 1, с постоянным уровнем жидкости, поддерживаемой с помощью поплавкового клапана 2. Слив жидкости осуществляется через трубопровод 3, на котором смонтировано дросселирующее устройство 4. Регулировать расход жидкости можно путем изменения величины проходного сечения дросселя или изменением величины напора.

Этим способом можно с высокой точностью дозировать жидкости, близкие к ньютоновским.

При дозировании жидких растворов, следует учитывать, что растворы сахара, соли, жира, могут на поверхности трубопровода откладывать кристаллы сахара, соли и жира, что приводит к изменению сечения трубопровода, и в свою очередь - изменению расхода. Дозировка раствора дрожжей и опары имеет большие погрешности, вследствие нелинейной зависимости вязкости и плотности.

Барабанный дозатор (рисунок 38 б), осуществляет объемное непрерывное дозирование жидких компонентов за счет формирования тонкого слоя на поверхности быстро вращающегося барабана.

Барабан 1 погружается в емкость 2 с постоянным уровнем жидкости на глубину около 0,3 его радиуса. Скорость вращения барабана должна лежать в интервале 2-3 м/с. Налипший слой жидкости скребком 3 направляется в тестомесильную машину Недостатком метода тонкослойного дозирования является трудность регулирования расхода из-за нелинейной зависимости расхода от частоты вращения барабана, температуры и других факторов Работа других дозаторов основана на сливе жидкости из мерной емкости. В дозаторах с мерными емкостями образование каждой порции осуществляется периодически, однако, при высокой частоте циклов заполнения и слива, на выходе из дозатора образуется непрерывный поток жидкости, что дает возможность использования этих дозаторов с тестомесильными машинами непрерывного действия.

Поплавковый дозатор (рисунок 38 в), имеет мерную емкость 2, в которую жидкость подается через электромагнитный клапан 6 и трехходовой кран 7. При наполнении емкости поплавок 1 поднимается со стержнем З при достижении заданного объема контакт 4 замыкает цепь через контакт S, и электромагнитный клапан 6 закрывает подачу жидкости. После поворота крана на 90° против часовой стрелки осуществляется слив жидкости Изменение величины отмериваемой дозы регулируется положением контакта 4.

Черпаковый дозатор(рисунок 38 г), имеет мерные емкости, периодически погружающиеся в бачок с постоянным уровнем жидкости. После заполнения черпак 1 поднимается и за счет сил гравитации отмеренная порция сливается через трубку 2. Объем отмеренной жидкости регулируется вытеснительными стаканами, смонтированными внутри черпака.

Применяются для дозирования жидких или растворенных прессованных дрожжей и закваски. Недостатком конструкции является невысокая точность дозирования, так как в момент погружения в жидкость образуются волны в емкости вследствие высокой вязкости дозируемых продуктов.

Дозатор фиксированного уровня (рисунок 38 д) работает по принципу заполнения мерной емкости 1 через впускной клапан 3 до уровня, соответствующего расположению жидкости в бачке 4 постоянного уровня. Слив отмеренной дозы производится через выпускной клапан 2. Количество отмеренной дозы регулируется поднятием или опусканием трубки 5.

К недостаткам дозатора можно отнести резкое снижение точности дозирования при уменьшении расхода вследствие большого объема клапанной коробки.

Электродный дозатор (рисунок 38 е) используется для дозирования электропроводных материалов (солевых растворов). Фиксация уровня жидкости в мерной емкости 1 осуществляется набором электродов 4. Впуск раствора осуществляется через клапан 3. По мере заполнения емкости, жидкость достигает уровня включенного электрода. В этот момент клапан 3 закрывается и открывается клапан 2. В настоящее время промышленностью выпускается дозатор АСБ-20.

Стаканчиковый дозатор (рисунок 38 ж), имеет два основных элемента: вращающийся стакан 1 и неподвижный корпус 2. В корпусе имеются три отверстия 5 ,3 и 4 соответственно для подачи, слива и удаления воздуха. При совпадении паза в стакане с отверстием 5 мерная емкость заполняется жидкостью, а после поворота на 180° жидкость сливается через отверстие 3. Величина дозы регулируется за счет изменения положения поршня, смонтированного в стаканчике.

Стаканчиковые дозаторы применяют для дозирования воды, сахарных и солевых растворов, дрожжей и жира. Просты в изготовлении и обслуживании. В качестве недостатка можно отметить невысокую точность вследствие утечки жидкости через зазоры.

Для объемного дозирования часто применяют насосы- дозаторы. Наибольшее распространение получили поршневые и шестеренчатые. Для этих дозаторов наиболее важны расходно-напорные характеристики. Максимальный расход жидкости обеспечивается при отсутствии сопротивления на выходе из нагнетательного патрубка; при повышении сопротивления возрастает давление, вследствие чего увеличивается переток через зазоры рабочих органов, что приводит к снижению производительности. Дозатор, имеющий постоянное давление на выходе, обеспечивает более высокое давление при подаче жидкости большей вязкости.

Шестеренчатый дозатор (рисунок 38 з) имеет две шестерни, одна из них (ротор) 1 получает вращение от привода, другая (замыкатель) 2 - свободная, приводится во вращение ротором. Ротор, вращаясь, передает вращение замыкателю. Когда зубья выходят из зацепления, создается разряжение и происходит всасывание жидкости в корпус 3. Шестерни захватывают жидкость и перемещают ее в направлении вращения. При входе зубьев в зацепление, жидкость, находящаяся в межзубчатом пространстве, вытесняется в нагнетательный трубопровод.

Поршневой дозатор (рисунок 38 и) состоит из рабочей камеры, внутри которой совершает возвратно-поступательное движение поршень. При движении вправо в рабочей камере создается разряжение, и жидкость через всасывающий клапан 2 заполняет рабочую камеру. При движении поршня влево всасывающий клапан 2 закрывается. Поршень давит на жидкость, находящуюся в камере, что приводит к давлению на нагнетательный клапан 3, в результате чего он открывается и жидкость вытесняется в трубопровод. Производительность дозатора регулируется величиной хода поршня.

В качестве недостатка следует отметить пульсирующую подачу жидкости, однако при использовании параллельной установки дозаторов, пульсация ликвидируется.

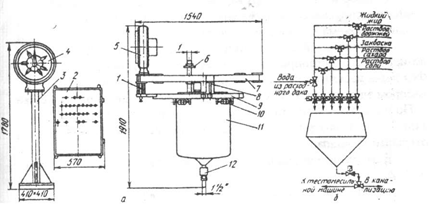

Весовой дозатор для жидких компонентов Ш2-ХДБ представлен на рисунке 39 и предназначен для дозирования 6-ти компонентов: воды, раствора соли, жидкого жира, сахара, дрожжей, закваски или других жидких компонентов. Дозатор производит последовательное наполнение мерной емкости жидкими компонентами по заранее установленной программе и работает с тестомесильными машинами периодического действия.

Рис. 39Весовой дозатор для жидких компонентов Ш2-ХДБ

Дозатор состоит из бункера 1, подвешенного с помощью двух опор к рычагу 9, который с помощью подвесок 8 соединен с рамой 7. Рычаг 9 тягой 1 соединен с циферблатным указателем 5. Второй циферблатный указатель 4 смонтирован на стойке 3, связанной дистанционной передачей. Стойка 3 может устанавливаться как непосредственно рядом с дозатором, так и на расстоянии. Блок управления смонтирован в блоке 2.

На раме 7 смонтирован блок шести электромагнитных клапанов 6. В нижней части бункера смонтирован сливной электромагнитный клапан 12. Для получения заданной дозы, на дублирующем циферблатном указателе 4, с помощью ручек устанавливают заданные дозы жидких компонентов в следующей последовательности (рисунок 39 б): жидкий жир - датчик № 1; раствор дрожжей - № 2; закваска - № 3, раствор сахара - № 4; раствор соли - № 5; вода - № 6. Положение каждого датчика, определяется суммированием количества дозы компонента с предыдущим значением отмеряемого компонента. При отсутствии в рецептуре одного или нескольких компонентов, датчики подачи отключаются, и вместо них будет подаваться вода, а положение датчика № 6 необходимо уменьшить на величину доз отключенных компонентов. После установки заданных доз нажимается кнопка "Пуск" открывается первый клапан подачи жира и происходит поочередное дозирование вышеперечисленных компонентов. После заполнения бункера последним компонентом - водой, зажигается лампа "Доза". Это означает, что дозирование компонентов закончено Далее нажимается кнопка "Слив", при этом происходит срабатывание электромагнитного клапан 12 и отмеренная доза сливается в предварительно заполненную мукой дежу.

Дата добавления: 2020-07-18; просмотров: 1202;