В подъемно-переставной и объемно-переставной опалубке

В инвентарной подъемно-переставной опалубкевозводят железобетонные дымовые трубы, телевизионные и другие башни, а также оболочки градирен гиперболического очертания.

На подготовленном фундаменте монтируют подъемник с рабочей площадкой, который периодически наращивают сверху или подращивают снизу. К рабочей площадке крепится комплект переставной наружной и внутренней опалубки. После каждого цикла установки арматуры и укладки бетонной смеси поднимают рабочую площадку и переставляют опалубку, конструкция которой предусматривает получение сооружения заданной формы.

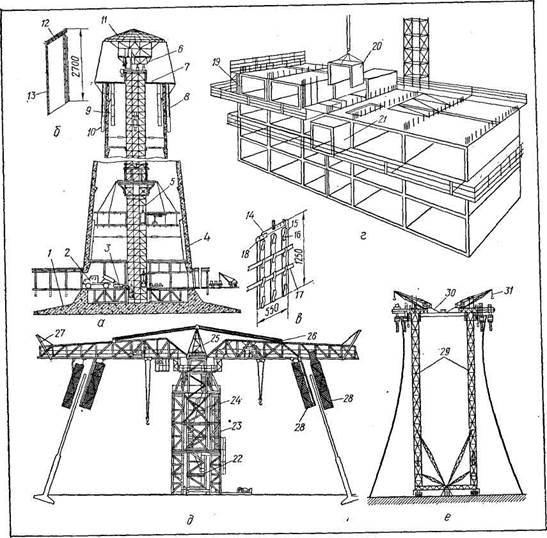

Для возведения стволов конических дымовых труб, высота которых достигает 120...320 м, применяют комплект оборудования (рис. VII. 28, а), состоящий из шахтного подъемника, собираемого из 2,5-метровых трубчатых секций. В подъемнике размещены грузопассажирские лифты, лестницы, тросы для лебедок и отвес для центровки опалубки. Подъемная головка грузоподъемностью 25 и 50 т при перестановке опалубки на следующий ярус поднимается со скоростью до 3 мм/с. Рабочий шаг подъема — 2,5 м.

К каркасу головки подвешены опалубка, рабочая площадка с бункером для приема бетонной смеси и подвесные леса. Опалубка состоит из наружной и внутренней конических оболочек, собираемых из стальных щитов так, что по мере возведения трубы можно уменьшать расстояние между оболочками и длину окружности каждой из них. Для этого применяют наружные трапециевидные и прямоугольные щиты (рис. VII. 28, б, в) длиной 270 см из стали толщиной 2 мм, которые по мере уменьшения диаметра трубы поштучно снимают.

Внутреннюю опалубку собирают из щитов, устанавливаемых в три яруса. Щиты нижнего яруса снимают и пере ставляют вручную по окончании бетонирования верхнего яруса. Наружную опалубку подвешивают к несущему кольцу с меняющимся диаметром. Ствол трубы на высоту секции (2,5 м) бетонируют ярусами по 1,25 м.

Цикл бетонирования состоит из операций по наращиванию подъемника и отрыву опалубки, перестановки щитов наружной опалубки, обработки рабоче-

Рис. VII.28. Схемы возведения трубы, оболочек градирен в подъемно-переставной опалубке и

здания в объемно-переставной опалубке:

а - шахтный подъемник с подъемной головкой грузоподъемностью 50 т; б - щит наружной опалубки; в - щнт внутренней опалубки; г - схема установки объемно-переставной опалубки; д - двухконсольный кран для возведения оболочки градирни высотой до 55 м; е — агрегат для возведения высоких градирен; / — фундамент- 2 — автобетоновоз; 3 — вибропитатель; 4 — ствол трубы; 5 — шахтный подъемник; 6 — подъемная головка- 7 — рабочая площадка; 8 — наружная опалубка; 9 — внутренние подвесные леса; 10 — наружные подвесные леса- // — защитное покрытие; 12 — уголок обрамления; 13 — стальной лист; 14 — планка для подвески щита; 15 — вертикальные планки; 16 — скобы; П — распорные стержни; 18 — соединительные планки, I) — смонтированные туннели опалубки; 20 — монтируемая секция опалубки; 21 — секция опалубки на монтажных подмостях; 22 — башня агрегата; 23 - лестница; 24 — подъемник; 25 — поворотная головка; 26 — стрела; 27 — вспомогательные стрелы; 28 — подвесные люльки; 29 — башни агрегата; 30 — рабочий пол с подвешенной опалубкой и кранами; 31 — кран

го шва, установки арматуры и первого яруса внутренней опалубки, укладки бетонной смеси, установки второго яруса внутренней опалубки, укладки в нее бетонной смеси и выдерживания бетона. Бетонную смесь подают из подъемника в приемный бункер, затем в подвижный бункер бетоноукладчика и оттуда по хо-

боту в опалубку. Уплотняют бетонную смесь глубинными вибраторами с гибким валом.

Железобетонные оболочки градирен возводят при помощи агрегата, несущего подъемно-переставную опалубку на стрелах, вращающихся на поворотной головке решетчатой башни (рис. VII.28, д, е). Работы ведутся с люлек, подвешенных к концам стрел. После монтажа арматуры устанавливают щиты опалубки первого яруса. Бетонную смесь загружают в вибробадью, поднимают тельфером и подают на верхнюю площадку люльки. Укладывают смесь слоями толщиной 30...35 см и уплотняют вибраторами.

Бетонирование ведется параллельно на двух противоположных захватках. Средняя скорость возведения оболочки — около 2 м в сутки.

Объемно-переставную опалубку(рис. VII.28, г) используют при возведении зданий высотой до 25 этажей и высотой этажа 2,8; 3,0 и 3,3 м. Основная секция опалубки для бетонирования стен и перекрытий имеет ширину 1,5 м, высоту 2,7...4 м и переменный пролет от 2,7 до 5,1 м (модуль 300 мм). Секция представляет собой П-образную стальную раму, состоящую из двух пар стоек с катками и горизонтальной фермы. Вертикальные щиты опалубки подвешены к стойкам с помощью шарнирных тяг; это позволяет домкратами перемещать щиты вверх и в сторону от стоек (при установке их в рабочее положение) и вниз к стойкам (при распалубливании). Горизонтальный щит, закрепленный на ферме, можно домкратами поднимать вверх и при распалубливании опускать вниз. Секции опираются на рельсы, уложенные по перекрытию.

Работы начинают с установки и выверки путей, затем краном устанавливают опалубку торцовых стен и основные секции опалубки. Переводя в рабочее положение и закрепив вертикальные и горизонтальные щиты, на их наружные поверхности наносят смазку и в том же порядке устанавливают последующие секции Опалубки, соединяя их между собой. Краном монтируют крупноразмерные каркасы арматуры и вставки для образования проемов. После этого из секций собирают соседний тоннель опалубки и соединяют их стяжными болтами.

Бетонную смесь (осадка конуса до 8 см) укладывают равномерно по всей длине стены слоями 30...40 см и непрерывно на всю высоту. Уплотняют смесь глубинными вибраторами.

После достижения бетоном заданной прочности переводят враспалубочное по-

ложение верхние и боковые щиты и выкатывают секцию опалубки на консольные подмости. Секции можно извлекать также через технологические проемы, оставленные при бетонировании перекрытия, которые в последующем закрываются сборной железобетонной плитой. На новую позицию секции переставляют краном.

§3. Торкретирование, набрызг-бетон (шприц-бетон) и вакуумирование

Процесс торкретирования состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха 0,15...0,2 МПа слоев цементного раствора — торкрета или под давлением до 0,35 МПа бетонной смеси — набрызг-бетона.

Торкретированием создают наружный водонепроницаемый слой в резервуарах и гидротехнических сооружениях, бетонируют армированные тонкостенные купола, изготовляют матрицы для сложных сборных конструкций, устраняют дефекты бетонирования (раковины, каверны и др.), ремонтируют старые и начавшие корродировать поверхности железобетонных сооружений и т. п.

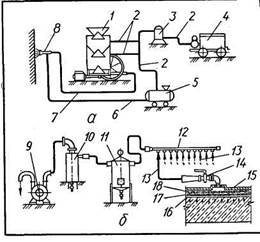

Торкретная установка, например С5-117 (рис. VII.29, а), включает цемент-пушку или имеющую некоторые отличия бетон-шприц-машину, компрессор, создающий давление 0,6 МПа — 0,35 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку.

Для приготовления сухих смесей применяют смесители принудительного действия. Сухая смесь подается в шлюзовую камеру цемент-пушки, пропускается в рабочую камеру, откуда сжатый воздух выдавливает смесь по резиновому шлангу на 70...200 м по горизонтали к форсунке. Вода под давлением, на 0,05...0,12 МПа превышающим давление воздуха в машине, подается по шлангу к форсунке, где смачивает смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120... 140 м/с и с большой силой набрызгивается на поверхность в один или несколько слоев". Такая технология придает торкрет-бето-

ну большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Прочность на растяжение и сжатие бетона, нанесенного таким способом, увеличивается в два-три раза, повышается сцепление с арматурой.

Растворные и бетонные смеси готовят на портландцементах марки М400 и выше, желательно быстротвердеющих или с добавлением ускорителей твердения; песок применяют двух фракций крупностью не менее 1.. .3 мм и не более 8 мм и влажностью до 8 % (песок большей влажности подсушивают в пескосушил-ке); щебень или гравий — не менее трех фракций с зернами крупностью от 5 до 20 мм.

В установках для безопалубочного бетонирования (пневмобетона) применяется заполнитель крупностью до 25 мм. Ориентировочный состав растворной смеси 1:2, бетонной смеси 1 : 2 : 1,5 (по объему).

Подготовка поверхностей к торкретированию заключается в их механической очистке щетками или песком с помощью цемент-пушки и промывке струей воды. Дефекты бетонирования устраняют немедленно после распалубливания. При бетонировании тонкостенных конструкций проверяют надежность опалубки, закрепляют арматуру, чтобы предотвратить ее смещение при механическом воздействии торкретной струи.

Работы по торкретированию выполняет звено, состоящее из оператора и его помощника, бетонщика и моториста. Во время нанесения торкрета рабочий непрерывно перемещает форсунку, удерживая сопло перпендикулярно к бетонируемой поверхности на расстоянии 0,7...1 м при торкретировании и до 1,2 м при бетонировании. Раствор наносят слоями, не превышающими 25 мм. Толщина слоев бетонной смеси при нанесении снизу вверх на горизонтальные поверхности — до 50 мм, а на вертикальные — до 70 мм.

Наружную поверхность торкретного слоя отделывают сразу после нанесения (до его затвердения), укрывают брезентом и поливают водой.

Контроль заключается в испытании на сжатие кубиков и на водонепроницаемость — плиток, выпиленных из слоя

торкрета, нанесенного на специальную форму.

Вакуумированиеприменяется для механического удаления при помощи разреженного воздуха излишнего количества воды и воздуха из свежеуложенной бетонной смеси, что способствует повышению плотности, водо- и газонепроницаемости бетона, увеличению его сопротивляемости истиранию. Ускоряется процесс распалубливания конструкции. Предельная толщина вакуумируемого слоя бетонной смеси — 30 см.

Технология вакуумирования следующая (рис. VII.29, б): на поверхность уложенной и распределенной бетонной смеси (например, бетонного пола) укладывают вакуум-щиты; при включении вакуум-насоса образуется вакуум и из смеси отсасывается воздух и излишняя вода, направляемая в водосборник. Продолжительность вакуумирования слоя бетона толщиной около 30 см — до 55 мин. После отсоединения от вакуум-насоса вакуум-щиты легко снимаются. В отдельных случаях производят дополнительное вибрирование слоя бетона.

Рис. VII.29. Схемы расположения оборудования установок для торкретирования и вакуумирова-

ния:

а — для торкретирования; б — для вакуумирования; / — цемент-пушка; 2 — шланги для воздуха; 3 — воздухоочиститель; 4 — компрессор; 5 — бачок для воды; 6 — шланг для воды; 7 — шланг для материалов; 8 — сопло; 9 — вакуум-насос; 10, 11 — водосборники; 12 — коллектор; 13 — всасывающие рукава; 14 — трехходовой кран; 15 — вакуум-щит; 16 — вакуум-полость; П — фильтровальная ткань; 18 — плетеная сетка

Дата добавления: 2020-07-18; просмотров: 883;