Кинематические схемы механической части электропривода. Типовые нагрузки

Механическая часть электропривода включает в себя все связанные движущиеся массы: двигатель (ротор, якорь), передаточное устройство (редуктор, муфта, шестерённая клеть, универсальные шпиндели и т.д.), исполнительный механизм производственной машины (прокатные валки, барабаны летучих ножниц, намоточно-размоточные устройства, ролики рольгангов, рабочее колесо вентилятора и т.п.).

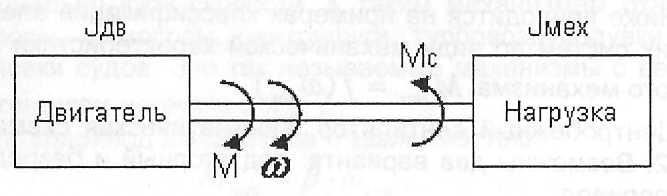

На рис. 2.1 приведён пример обобщённой механической части электропривода.

Рис. 2.1. Обобщенная механическая часть

К ротору (якорю) двигателя с моментом инерции  приложен электромагнитный момент

приложен электромагнитный момент  , под действием которого рабочий механизм (нагрузка) с моментом инерции

, под действием которого рабочий механизм (нагрузка) с моментом инерции  и моментом сопротивления

и моментом сопротивления  , приведённым к валу двигателя (к одной скорости), приводится в движение.

, приведённым к валу двигателя (к одной скорости), приводится в движение.

Непосредственное представление о движущихся инерционных массах и механических связях между ними даёт кинематическая схема электропривода.

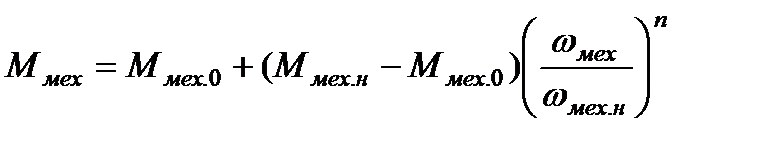

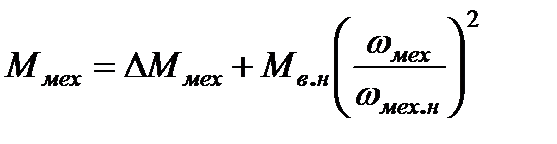

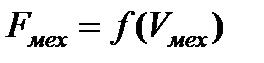

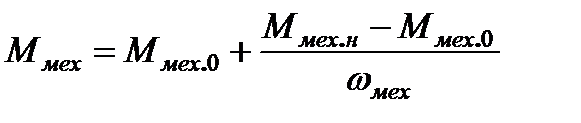

Несмотря на большое многообразие конкретных электроприводов, они обладают общими особенностями, которые можно установить, рассмотрев ряд характерных примеров. Для количественной характеристики нагрузки используется механическая характеристика механизма. Она представляет собой зависимость силы, момента от скорости  . Для получения общих выводов воспользуемся зависимостью

. Для получения общих выводов воспользуемся зависимостью

, (2.1)

, (2.1)

где  – момент сопротивления механизма, соответствующий текущей скорости

– момент сопротивления механизма, соответствующий текущей скорости  ;

;

- момент механических потерь в движущихся частях механизма;

- момент механических потерь в движущихся частях механизма;

- момент сопротивления при номинальной скорости

- момент сопротивления при номинальной скорости  ;

;

n – показатель степени.

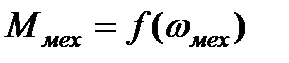

Ниже приводится на примерах классификация электромеханических систем по виду механической характеристики производственного механизма  .

.

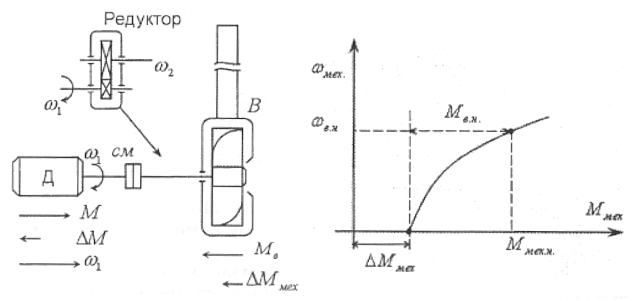

Центробежный вентилятор. Кинематическая схема дана на рис. 2.2. Возможны два варианта: редукторный и безредукторный электропривод.

В безредукторном приводе все элементы кинематической схемы вращаются с одинаковой угловой скоростью  , в редукторном - колесо вентилятора вращается со скоростью

, в редукторном - колесо вентилятора вращается со скоростью  , где

, где  – передаточное число редуктора.

– передаточное число редуктора.

Зависимость момента сопротивления механизма от скорости вентилятора ( см. рис. 2.2) определяется формулой (2.2)

, (2.2)

, (2.2)

где  – номинальный момент вентилятора, соответствующий его номинальной (паспортной) рабочей скорости

– номинальный момент вентилятора, соответствующий его номинальной (паспортной) рабочей скорости  ;

;

∆  – момент механических потерь на трение в подшипниках рабочего колеса вентилятора.

– момент механических потерь на трение в подшипниках рабочего колеса вентилятора.

Рис. 2.2 Кинематическая схема электропривода вентилятора

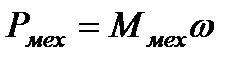

При n=2 момент сопротивления пропорционален квадрату скорости, а потребляемая мощность  примерно пропорциональна кубу скорости. К таким механизмам относятся также насосы, дымососы, центрифуги, турбовоздуходувки, гребные установки судов. Это так называемые механизмы с вентиляторным моментом нагрузки с

примерно пропорциональна кубу скорости. К таким механизмам относятся также насосы, дымососы, центрифуги, турбовоздуходувки, гребные установки судов. Это так называемые механизмы с вентиляторным моментом нагрузки с  .

.

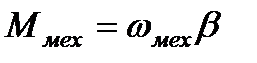

Электропривод механизмов с зависимостью

, (2.3)

, (2.3)

где  – коэффициент пропорциональности.

– коэффициент пропорциональности.

Такой зависимостью обладают диссипативные силы и моменты вязкого трения, возникающие при деформации упругих тел (валов при их скручивании, пружин, канатов и т.д.). Зависимость  механизмов с вязким трением приведена на рис. 2.3,а.

механизмов с вязким трением приведена на рис. 2.3,а.

Рис. 2.3. Механизмы с n=1

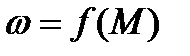

Характеристику типа рис. 2.3,б имеет механизм привода генератора постоянного тока с независимым возбуждением, нагруженного на внешнее сопротивление R=const (схема на рис. 2.3,б).

У большой группы механизмов момент нагрузки практически не зависит от скорости, т.е. при  . Такой характеристикой обладает большинство механизмов прокатных цехов (прокатные клети, рольганги, толкатели, нажимные устройства, слитковозы, транспортёры и т.д.), подъёмные механизмы лебёдок, кранов, лифтов, шахтных подъёмных машин, металлорежущих станков и т.д.

. Такой характеристикой обладает большинство механизмов прокатных цехов (прокатные клети, рольганги, толкатели, нажимные устройства, слитковозы, транспортёры и т.д.), подъёмные механизмы лебёдок, кранов, лифтов, шахтных подъёмных машин, металлорежущих станков и т.д.

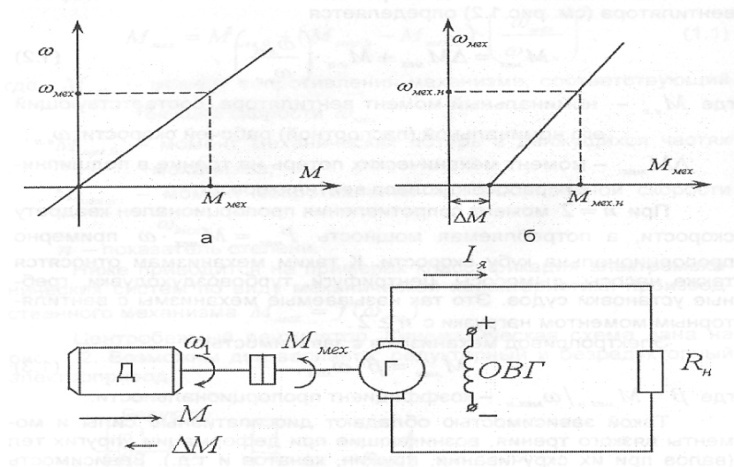

На рис. 2.4 представлена кинематическая схема электропривода валков прокатной клети стана и схема сил по определению момента.

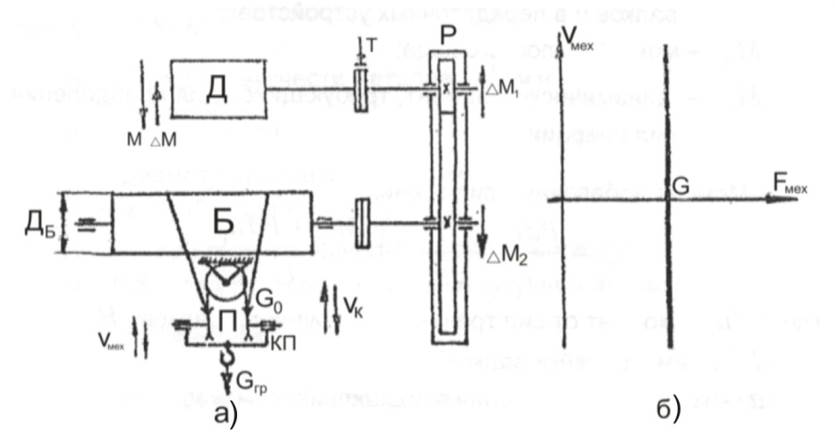

Другой разновидностью механизмов с n=0 (  ) являются подъёмные механизмы лебёдок, кранов, лифтов и шахтных машин. На рис. 2.5,а приведена кинематическая схема одноконцевой подъёмной лебёдки.

) являются подъёмные механизмы лебёдок, кранов, лифтов и шахтных машин. На рис. 2.5,а приведена кинематическая схема одноконцевой подъёмной лебёдки.

Рис. 2.4. Кинематическая схема группового электропривода валков прокатного стана (а) и схема к определению момента прокатки (б), зависимость  от скорости (в)

от скорости (в)

Рис. 2.5. Кинематическая схема одноконцевой подъёмной лебёдки

На схеме двигатель Д с механическим тормозом на валу Т вращает барабан Б, который через полиспаст П поднимает или опускает крюковую подвеску КП весом  . Суммарная полезная нагрузка лебедки определяется силой тяжести поднимаемого груза и крюковой подвески

. Суммарная полезная нагрузка лебедки определяется силой тяжести поднимаемого груза и крюковой подвески  =

=  +

+  . Эта сила направлена всегда в сторону опускания груза и не зависит от скорости перемещения. Зависимость

. Эта сила направлена всегда в сторону опускания груза и не зависит от скорости перемещения. Зависимость  приведена на рисунке 2,5 б.

приведена на рисунке 2,5 б.

К механизмам с нагрузкой, не зависящей от скорости, относятся и механизмы подач металлорежущих станков при постоянстве подачи (токарные, продольно строгальные и т.п.).

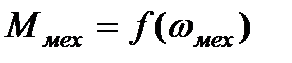

Некоторые токарные, расточные, фрезерные и другие металлорежущие станки, намоточно-размоточные механизмы бумагоделательной, кабельной и металлургической промышленности обладают нелинейной механической характеристикой, у которых момент сопротивления изменяется обратно пропорционально скорости, а мощность, потребляемая механизмом, остаётся постоянной. В этом случае n =-1, а уравнение механической характеристики принимает вид

. (2.4)

. (2.4)

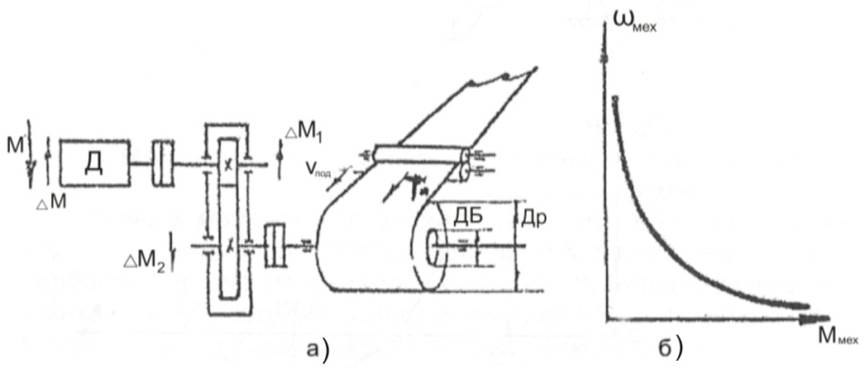

На рис.2.6,а приведена кинематическая схема механизма моталки стана холодной прокатки. При постоянстве натяжения T = const и линейной скорости движения полосы V = const момент на валу механизма определяется в соответствии с соотношением (рис.2.6,б)

, (2.5)

, (2.5)

где  – диаметр рулона, м;

– диаметр рулона, м;

– момент трения в подшипниках барабана моталки.

– момент трения в подшипниках барабана моталки.

Рис. 2.6 Кинематическая схема электропривода моталки (а) и зависимость  при T= const, V= const (б)

при T= const, V= const (б)

У большой группы производственных механизмов момент нагрузки зависит от углового положения вала  . Это кривошипно-шатунные механизмы: поршневые насосы и компрессоры, нефтяные насосы-качалки, механизм качания кристаллизатора машин непрерывного литья заготовок, прессы, ножницы и т.п.

. Это кривошипно-шатунные механизмы: поршневые насосы и компрессоры, нефтяные насосы-качалки, механизм качания кристаллизатора машин непрерывного литья заготовок, прессы, ножницы и т.п.

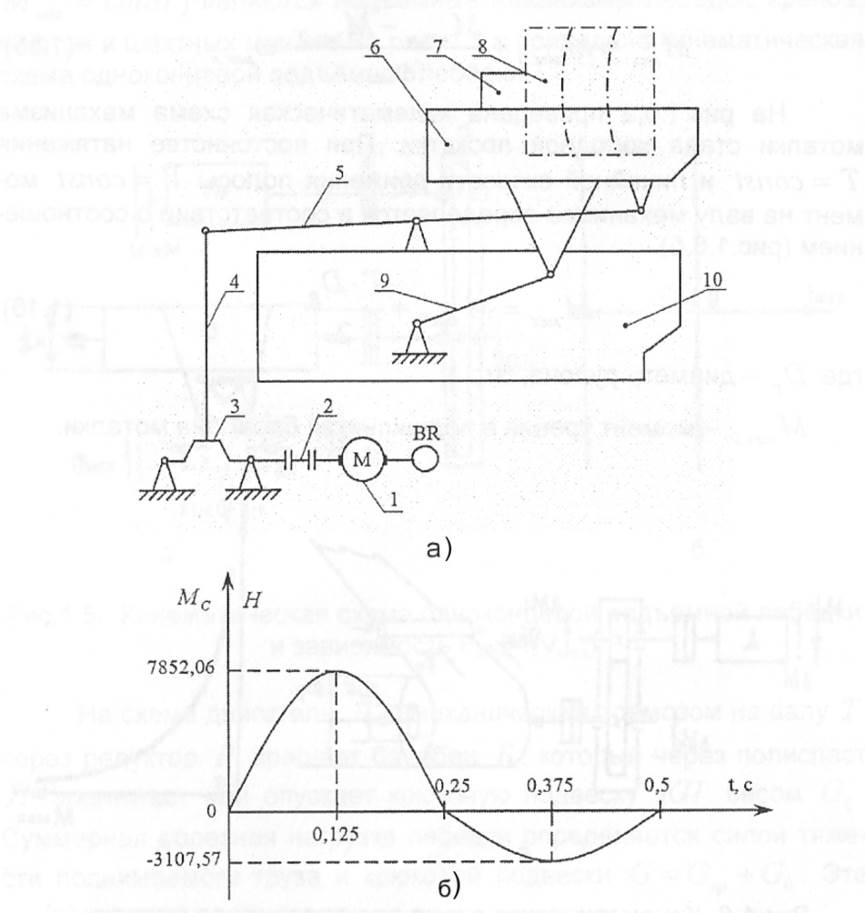

На рис. 2.7 приведена кинематическая схема механизма качания кристаллизатора (а) и график результирующего момента (б) на валу эксцентрика (в безредукторном приводе - на валу двигателя).

Рис. 2.7. Кинематическая схема механизма качания кристаллизатора и зависимость момента нагрузки

Механизм качания кристаллизатора представляет собой сварную С-образную раму (6), опирающуюся на параллелограмное

устройство, состоящее из ведущего (5) и кинематического (9) рычагов. Привод механизма качания состоит из эксцентрикового вала (3), шатуна (4), муфты (2) и электродвигателя (1). Эксцентриковый вал сменный с эксцентриситетом 2, 4, 6 мм. Частота качаний кристаллизатора 2 Гц. Зависимость  при этой частоте представлена на рис. 2.7,б.

при этой частоте представлена на рис. 2.7,б.

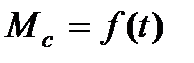

Рассмотренные нагрузки механизмов по характеру можно классифицировать как реактивные и активные.

Реактивные моменты (силы) возникают в производственных механизмах как реакция на движение; они всегда препятствуют движению, сами вызвать движение не могут и меняют свой знак при перемене направления вращения (рис. 2.8,а).

а) б)

Рис. 2.8. Моменты сопротивления реактивные (а) и активные (б)

а) б)

Рис. 2.8. Моменты сопротивления реактивные (а) и активные (б)

|

Активные моменты (потенциальные) (рис. 2.8,б) характеризуются постоянством их направления при изменении знака скорости рабочего органа механизма и сами могут вызвать движение. Это механизмы, у которых основная составляющая момента (усилия) определяется силой тяжести перемещаемых грузов.

Знание нагрузок на рабочем органе механизма в различные временные периоды позволяет рассчитать и построить, так называемую нагрузочную диаграмму механизма  , которая является основой для построения нагрузочной диаграммы электропривода

, которая является основой для построения нагрузочной диаграммы электропривода  с отражением изменения скорости

с отражением изменения скорости  и угла поворота вала двигателя

и угла поворота вала двигателя  .

.

Дата добавления: 2019-02-08; просмотров: 2063;