Статическая настройка.

Статическая настройка технологической системы заключается в установке режущих инструментов на заданный размер по калибрам и эталонам на неподвижном станке.

То есть настройка заключается в установке режущих инструментов на неработающем оборудовании (станок выключен) по детали-эталону или специальному калибру, которые располагаются на станке вместо обрабатываемой заготовки.

Настройка инструмента на заданный размер может выполняться как на станке , так и вне его.

Инструмент доводится до соприкосновения с поверхностью калибра и закрепляется. Одновременно, устанавливаются соответствующие упоры.

При настройке станка для обработки плоскостных заготовок в качестве установочного калибра часто используется набор мерных плиток.

В ряде случаев для установки инструментов применяются специальные установочные приспособления с индикаторными устройствами.

Из-за наличия деформаций в упругой технологической системе, зависящих от действия сил резания, температурного режима системы и других факторов, размер обработанного изделия оказывается больше (для охватываемых поверхностей) или меньше (для охватывающих поверхностей) требуемого.

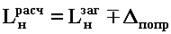

Для компенсации изменения фактических размеров обрабатываемых заготовок установочные калибры или эталонные детали при статической настройке изготовляются с отступлением от чертежа заготовки на величину некоторой поправки  .

.

Расчетный настроечный размер  установочного калибра определяется по формуле:

установочного калибра определяется по формуле:

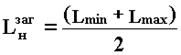

Здесь  - размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется по середине поля допуска заготовки:

- размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется по середине поля допуска заготовки:

,

,

где  и

и  - соответственно наименьший и наибольший предельные

- соответственно наименьший и наибольший предельные

размерные заготовок по чертежу);

- поправка, учитывающая упругие деформации технологической системы и шероховатость поверхности эталонной детали, по которой производится настройка.

- поправка, учитывающая упругие деформации технологической системы и шероховатость поверхности эталонной детали, по которой производится настройка.

где  ,

,  ,

,  - составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя.

- составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя.

В формуле знак минус принимается для случая обработки вала, а знак плюс - для отверстия.

При односторонней обработке

При двусторонней обработке (обработке цилиндрических поверхностей) значение  , найденное по формуле, следует удвоить:

, найденное по формуле, следует удвоить:

В связи с тем, что установка резца по калибру осуществляется соприкосновением его вершины с точной поверхностью калибра и при обработке заготовки положение вершины резца определяет положение впадин неровностей, измеренный размер оказывается больше размера калибра на величину

где  - высота микронеровностей, мкм.

- высота микронеровностей, мкм.

При двусторонней обработке значение  также удваивается

также удваивается

При односторонней обработке поправка  равна половине диаметрального зазора (принимается, что шпиндель, нагружаемый усилием резания, смещается в горизонтальном направлении от рабочего на половину диаметрального зазора) и зависит от типа и марки станка.

равна половине диаметрального зазора (принимается, что шпиндель, нагружаемый усилием резания, смещается в горизонтальном направлении от рабочего на половину диаметрального зазора) и зависит от типа и марки станка.

При двусторонней обработке эта величина удваивается.

Пример статической настройки с использованием эталон-детали, приведен на рисунке:

|

| Рисунок 3.11 Схема многоинструментальной статической настройки. |

Точность обработки заготовок при использовании статической настройки не превышает 8-9-го квалитетов. Это приводит к необходимости дополнять статическую настройку динамической, проводя добавочное регулирование положения инструментов и упоров при обработке первых заготовок партии.

Значительное сокращение трудоемкости настройки при установке инструментов по эталонам, особенно при многорезцовой обработке, предопределяет широкое распространение этого метода в крупносерийном и массовом производствах. К числу больших преимуществ этого метода следует отнести также возможность настройки инструментальных блоков по эталонам вне станка на специальных оптических устройствах, что существенно повышает точность настройки и сокращает простои станков при настройке.

Этот способ настройки часто применяют при многоинструментальной обработке и он является основным методом для ОЦ (обрабатывающих центров) и других станков с ЧПУ.

Дата добавления: 2020-07-18; просмотров: 733;