КЛАССИФИКАЦИЯ КОТЛОВ И ИХ ОСНОВНЫЕ ПАРАМЕТРЫ

Котлы различают по следующим признакам:

По назначению:

Энергетические – вырабатывающие пар для паровых турбин; их отличает высокая производительность, повышенные параметры пара.

Промышленные – вырабатывающие пар как для паровых турбин, так и для технологических нужд предприятия.

Отопительные – производящие пар для отопления промышленных,жилых и общественных зданий. К ним относятся и водогрейные котлы. Водогрейный котел – устройство, предназначенное для получения горячей воды с давлением выше атмосферного.

Котлы-утилизаторы - предназначены для получения пара или горячей воды за счет использования тепла вторичных энергетических ресурсов (ВЭР) при переработке отходов химических производств, бытового мусора и т.д.

Энерготехнологические – предназначены для получения пара за счет ВЭР и являющиеся неотъемлемой частью технологического процесса (например, содорегенерационные агрегаты).

По конструкции топочного устройства (рис. 7):

Рис. 7. Общая классификация топочных устройств

Различают топки слоевые – для сжигания кускового топлива и камерные – для сжигания газового и жидкого топлива, а также твердого топлива в пылевидном (или мелкодробленом) состоянии.

Слоевые топки подразделяются на топки с плотным и кипящим слоем, а камерные – на факельные прямоточные и циклонные (вихревые).

Камерные топки для пылевидного топлива подразделяют на топки с твердым и жидким шлакоудалением. Кроме того, по конструкции они могут быть однокамерными и многокамерными, а по аэродинамическому режиму – под разрежением и под наддувом.

В основном используется схема под разряжением, когда в газоходах котла дымососом создается давление меньше атмосферного, то есть разряжение. Но в некоторых случаях при сжигании газа и мазута или твердого топлива с жидким шлакоудалением может использоваться схема под наддувом.

Схема котла под наддувом.В этих котлахвысоконапорная дутьевая установка обеспечивает избыточное давление в топочной камере 4 – 5 кПа, которое позволяет преодолеть аэродинамическое сопротивление газового тракта (рис. 8). Поэтому в этой схеме отсутствует дымосос. Газоплотность газового тракта обеспечивается установкой мембранных экранов в топочной камере и на стенах газоходов котла.

Достоинства данной схемы:

- сравнительно низкие капитальные затраты на обмуровку;

- более низкий по сравнению с котлом, работающим под

разряжением, расход электроэнергии на собственные нужды;

- более высокий КПД за счет снижения потерь с уходящими газами из-за отсутствия присосов воздуха в газовый тракт котла.

Недостаток – сложность конструкции и технологии изготовления мембранных поверхностей нагрева.

По виду теплоносителя, генерируемого котлом: паровые и водогрейные.

По перемещению газов и воды (пара):

- газотрубные (жаротрубные и с дымогарными трубами);

- водотрубные;

- комбинированные.

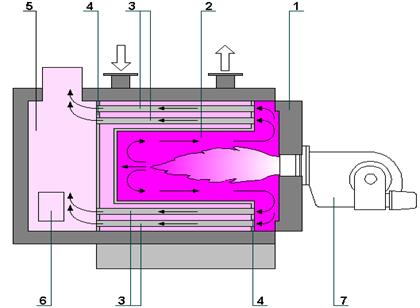

Схема жаротрубного котла. Котлы предназначены для замкнутых систем отопления, вентиляции и горячего водоснабжения и выпускаются для работы при допустимом рабочем давлении 6 бар и допустимой температуре воды до 115 °С. Котлы предназначены для работы на газообразном и жидком топливе, в том числе на мазуте и сырой нефти, и обеспечивают КПД при работе на газе – 92 % и на мазуте – 87 %.

Стальные водогрейные котлы имеют горизонтальную реверсивную камеру сгорания с концентрическим расположением дымогарных труб (рис. 9). Для оптимизации тепловой нагрузки, давления в камере сгорания и температуры отходящих газов дымогарные трубы оснащены турбулизаторами из нержавеющей стали.

Рис. 8. Схема котла под «наддувом»:

1 – воздухозаборная шахта; 2 – высоконапорный вентилятор;

3 – воздухоподогреватель 1-й ступени; 4 – водяной экономайзер

1-й ступени; 5 – воздухоподогреватель 2-й ступени; 6 – воздуховоды

горячего воздуха; 7 – горелочное устройство; 8 – газоплотные

экраны, выполненные из мембранных труб; 9 – газоход

Рис. 9. Схема топочной камеры жаротрубных котлов:

1 – передняя крышка;

2 – топка котла;

3 – дымогарные трубы;

4 – трубные доски;

5– каминная часть котла;

6 – люк каминной части;

7 – горелочное устройство

По способу циркуляции воды все разнообразие конструкций паровых котлов на весь диапазон рабочих давлений можно свести к трем типам:

- с естественной циркуляцией – рис. 10а ;

- с многократной принудительной циркуляцией – рис. 10б ;

- прямоточные – рис. 10в.

а) б)

в)

Рис. 10. Способы циркуляции воды

В котлах с естественной циркуляцией движение рабочего тела по испарительному контуру осуществляется за счет разности плотностей столбов рабочей среды: воды  в опускной питательной системе и пароводяной смеси

в опускной питательной системе и пароводяной смеси  в подъемной испарительной части циркуляцион-ного контура (рис. 10а). Движущий напор циркуляции

в подъемной испарительной части циркуляцион-ного контура (рис. 10а). Движущий напор циркуляции  в контуре можно выразить формулой

в контуре можно выразить формулой

, Па ,

, Па ,

где h – высота контура, g – ускорение свободного падения,  ,

,  – плотность воды и пароводяной смеси.

– плотность воды и пароводяной смеси.

При критическом давлении рабочая среда является однофазной и ее плотность зависит только от температуры, а так как последние близки между собой в опускной и подъемной системах, то движущий напор циркуляции будет очень мал. Поэтому на практике естественная циркуляция применяется для котлов только до высоких давлений, обычно не выше 14 МПа.

Движение рабочего тела по испарительному контуру характери-зуется кратностью циркуляции К, которая представляет собой отношение часового массового расхода рабочего тела через испарительную систему котла к его часовой паропроизводительности. Для современных котлов сверхвысокого давления К=5-10, для котлов низких и средних давлений К составляет от 10 до 25.

Особенностью котлов с естественной циркуляцией является способ компоновки поверхностей нагрева, заключающийся в следующем:

· опускные трубы не должны обогреваться для сохранения на достаточно высоком уровне  ;

;

· подъемные трубы должны иметь такую конструкцию, чтобы исключить образование паровых пробок при движении по ним пароводяной смеси;

· скорости воды и смеси во всех трубах должны быть умеренными для получения невысоких гидравлических сопротивлений, что достигается выбором труб поверхностей нагрева достаточно большого диаметра (60 - 83 мм).

В котлах с многократной принудительной циркуляцией движение рабочего тела по испарительному контуру осуществляется за счет работы циркуляционного насоса, включаемого в опускной поток рабочей жидкости (рис. 10б). Кратность циркуляции поддерживается невысокой (К=4-8), поскольку циркуляционный насос гарантирует ее сохранение при всех колебаниях нагрузки. Котлы с многократной принудительной циркуляцией позволяют экономить металл для поверхностей нагрева, так как допускаются повышенные скорости воды и рабочей смеси, частично улучшая, таким образом, охлаждение стенки труб. Габариты агрегата при этом несколько снижаются, так как диаметр трубок можно выбирать меньшим, чем для котлов с естественной циркуляцией. Эти котлы могут применяться вплоть до критических давлений 22,5 МПа, наличие барабана дает возможность хорошо осушать пар и продувать загрязненную котловую воду.

В прямоточных котлах (рис. 10в) кратность циркуляции равна единице и движение рабочего тела от входа в экономайзер и до выхода из агрегата перегретого пара принудительное, осуществляемое питательным насосом. Барабан (достаточно дорогой элемент) отсутствует, что дает при сверхвысоком давлении известное преимущество прямоточным агрегатам; однако это обстоятельство вызывает при сверхкритическом давлении удорожание станционной водоподготовки, поскольку повышаются требования к чистоте питательной воды, которая должна в этом случае содержать примесей не больше, чем выдаваемый котлом пар. Прямоточные котла универсальны по рабочему давлению, а на закритическом давлении вообще являются единственными генераторами пара и находят широкое применение в современной электроэнергетике.

Существует разновидность циркуляции воды в прямоточных парогенераторах – комбинированная циркуляция, осуществляемая за счет особого насоса или дополнительного параллельного циркуляционного контура естественной циркуляции в испарительной части прямоточного котла, позволяющая улучшить охлаждение экранных труб при малых нагрузках котла за счет увеличения на 20–30 % массы циркулируемой через них рабочей среды.

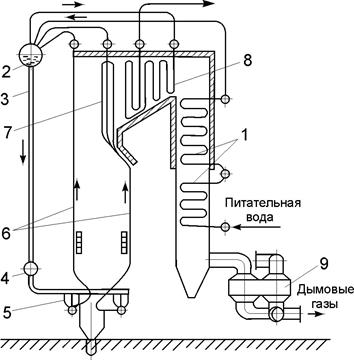

Схема котла с многократной принудительной циркуляцией на докритическое давление представлена на рис. 11.

Рис. 11. Конструктивная схема котла с многократной принудительной циркуляцией:

1 – экономайзер; 2 – барабан;

3 – опускная питательная труба; 4 – циркуляционный насос; 5 – раздача воды по циркуляционным контурам;

6 – испарительные радиа-ционные поверхности нагрева;

7 – фестон; 8 – пароперегреватель;

9 – воздухоподогреватель

Циркуляционный насос 4 работает с перепадом давления 0,3 МПа и позволяет применять трубы малого диаметра, что дает экономию металла. Малый диаметр труб и невысокая кратность циркуляции (4 – 8) вызывают относительное снижение водяного объема агрегата, следовательно, снижение габаритов барабана, уменьшение сверлений в нем, а отсюда общее снижение стоимости котла.

Малый объем и независимость полезного напора циркуляции от нагрузки позволяют быстро растапливать и останавливать агрегат, т.е. работать в регулировочно-пусковом режиме. Область применения котлов с многократной принудительной циркуляцией ограничивается сравнительно невысокими давлениями, при которых можно получать наибольший экономический эффект за счет удешевления развитых конвективных испарительных поверхностей нагрева. Котлы с многократной принуди-тельной циркуляцией нашли распространение в теплоутилизационных и парогазовых установках.

Прямоточные котлы. Прямоточные котлы не имеют зафиксированной границы между экономайзером и испарительной частью, между испарительной поверхностью нагрева и пароперегревателем. При изменении температуры питательной воды, рабочего давления в агрегате, воздушного режима топки, влажности топлива и других факторов соотношения между поверхностями нагрева экономайзера, испарительной части и перегревателя меняются. Так, при понижении давления в котле снижается теплота жидкости, повышается теплота испарения и снижается теплота перегрева, поэтому уменьшается зона, занимаемая экономайзером (зона подогрева), растет зона испарений и уменьшается зона перегрева.

В прямоточных агрегатах все примеси, поступающие с питательной водой, не могут удаляться с продувкой подобно барабанным котлам и откладываются на стенках поверхностей нагрева или уносятся с паром в турбину. Поэтому прямоточные котлы предъявляют высокие требования к качеству питательной воды.

Для уменьшения опасности пережога труб из-за отложения солей в них зону, в которой испаряются последние капли влаги и начинается перегрев пара, на докритических давлениях выносят из топки в конвективный газоход (так называемая вынесенная переходная зона).

В переходной зоне идет энергичное выпадение и отложение примесей, а так как температура стенки металла труб в переходной зоне ниже, чем в топке, то опасность пережога труб значительно снижается и толщину отложений можно допускать большей. Соответственно удлиняется межпромывочная рабочая кампания котла.

Для агрегатов закритических давлений переходная зона, т.е. зона усиленного выпадения солей, также имеется, но она сильно растянута. Так, если для высоких давлений ее энтальпия измеряется величиной 200-250 кДж/кг, то для закритических давлений возрастает до 800 кДж/кг, и тогда выполнение вынесенной переходной зоны становится нецелесообразным, тем более, что содержание солей в питательной воде здесь так мало, что практически равно их растворимости в паре. Поэтому, если котел, спроектированный на закритическое давление, имеет вынесенную переходную зону, то делается это только из соображений обычного охлаждения дымовых газов.

Из-за малого аккумулирующего объема воды у прямоточных котлов важную роль играет синхронность подачи воды, топлива и воздуха. При нарушении этого соответствия в турбину можно подать влажный или чрезмерно перегретый пар, в связи с чем для прямоточных агрегатов автоматизация регулирования всех процессов является просто обязательной.

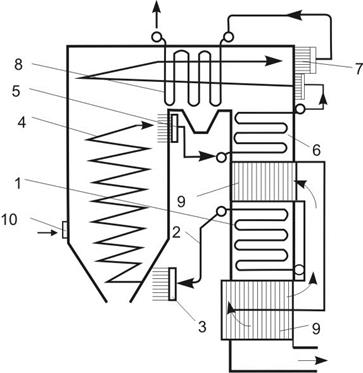

Прямоточные котлы конструкции профессора Л.К. Рамзина. Особенностью котла является компоновка радиационных поверхностей нагрева в виде горизонтально-подъемной навивки трубок по стенам топки с минимумом коллекторов (рис. 12).

Рис. 12. Конструктивная схема прямоточного котла Рамзина:

1 – экономайзер; 2 – перепускные необогреваемые трубы;

3 – нижний распределительный коллектор воды; 4 – экранные

трубы; 5 – верхний сборный коллектор смеси; 6 – вынесенная

переходная зона; 7 - настенная часть перегревателя;

8 – конвективная часть перегревателя; 9 –воздухоподогреватель;

10 – горелка

Как в дальнейшем показала практика, такое экранирование имеет как положительные, так и отрицательные стороны. Позитивным является равномерный обогрев отдельных трубок, включенных в ленту, так как трубки проходят по высоте топки все температурные зоны в одинаковых условиях. Негативным – невозможность выполнения радиационных поверхностей заводскими крупными блоками, а также повышенная склонность к теплогидравлическим разверкам (неравномерное распределение температуры и давления в трубах по ширине газохода) при сверхвысоком и сверхкритическом давлении из-за большого приращения энтальпии в длинном змеевике.

Для всех систем прямоточных агрегатов соблюдаются некоторые общие требования. Так, в конвективном экономайзере питательная вода до поступления в топочные экраны не догревается до кипения примерно на 30 °С, что устраняет образование пароводяной смеси и неравномерное ее распределение по параллельным трубкам экранов. Далее, в зоне активного горения топлива, в экранах обеспечивается достаточно высокая массовая скорость ρω ≥ 1500 кг/(м2·с) при номинальной паропроизводительности Dн , что гарантирует надежное охлаждение трубок экранов. Около 70 – 80 % воды превращается в пар в экранах топки, а в переходной зоне испаряется оставшаяся влага и весь пар перегревается на 10-15 °С во избежание отложения солей в верхней радиационной части перегревателя.

Кроме того, паровые котлы классифицируются по давлению пара и по паропроизводительности.

По давлению пара:

- низкого – до 1 МПа;

- среднего от 1 до 10 МПа;

- высокого – 14 МПа;

- сверхвысокого – 18-20 МПа;

- сверхкритического – 22,5 МПа и выше.

По производительности:

- малая –до 50 т/ч;

- средняя – 50-240 т/ч;

- большая (энергетическая) – свыше 400 т/ч.

Маркировка котлов

Для маркировки котлов установлены следующие индексы:

вид топлива: К – каменный уголь; Б – бурый уголь; С – сланцы; М – мазут; Г – газ (при сжигании мазута и газа в камерной топке индекс типа топки не указывается); О – отходы, мусор; Д – другие виды топлива;

тип топки: Т – камерная топка с твердым шлакоудалением; Ж – камерная топка с жидким шлакоудалением; Р – слоевая топка (индекс вида топлива, сжигаемого в слоевой топке, в обозначении не указывается); В – вихревая топка; Ц – циклонная топка; Ф – топка с кипящим слоем; в обозначение котлов с наддувом вводится индекс Н; при сейсмически стойком исполнении – индекс С.

способ циркляции: Е – естественная; Пр – многократная принудительная;

Пп – прямоточные котлы.

Цифрами указывается :

для паровых котлов – паропроизводительность (т/ч), давление перегретого пара (бар), температура перегретого пара (°С);

для водогрейных – теплопроизводительность (МВт).

Например: Пп1600–255–570 Ж. Прямоточный котел паропроизводи-тельностью 1600 т/ч, давление перегретого пара – 255 бар, температура пара – 570 °С, топка с жидким шлакоудалением.

Компоновка котлов

Под компоновкой котла подразумевается взаимное расположение газоходов и поверхностей нагрева (рис. 13).

Рис. 13. Схемы компоновки котлов:

а – П-образная компоновка; б – двухходовая компоновка; в – компоновка с двумя конвективными шахтами (Т-образная); г – компоновка с U-образными конвективными шахтами; д – компоновка с инверторной топкой; е – башенная компоновка

Наиболее распространена П-образная компоновка (рис.13а – одноходовая, 13б – двухходовая). Преимуществами ее являются подача топлива в нижнюю часть топки и вывод продуктов сгорания из нижней части конвективной шахты. Недостатки этой компоновки — неравномерное заполнение газами топочной камеры и неравномерное омывание продуктами сгорания поверхностей нагрева, расположенных в верхней части агрегата, а также неравномерная концентрация золы по сечению конвективной шахты.

Т-образная компоновка с двумя конвективными шахтами, расположенными по обе стороны топки с подъемным движением газов в топке (рис. 13в), позволяет уменьшить глубину конвективной шахты и высоту горизонтального газохода, но наличие двух конвективных шахт усложняет отвод газов.

Трехходовая компоновка агрегата с двумя конвективными шахтами (рис. 13г) иногда применяется при верхнем расположении дымососов.

Четырехходовая компоновка (Т-образная двухходовая) с двумя вертикальными переходными газоходами, заполненными разряженными поверхностями нагрева, применяется при работе агрегата на зольном топливе с легкоплавкой золой.

Башенная компоновка (рис. 13е) используется для пиковых парогенераторов, работающих на газе и мазуте в целях использования самотяги газоходов. При этом возникают затруднения, связанные с креплением конвективных поверхностей нагрева.

U – образная компоновка с инверторной топкой с нисходящим в ней потоком продуктов сгорания и подъемным их движением в конвективной шахте (рис. 13д) обеспечивает хорошее заполнение топки факелом, низкое расположение пароперегревателей и минимальное сопротивление воздушного тракта вследствие малой длины воздуховодов. Недостаток такой компоновки – ухудшенная аэродинамика переходного газохода, обусловленная расположением горелок, дымососов и вентиляторов на большой высоте. Такая компоновка может оказаться целесообразной при работе котла на газе и мазуте.

Дата добавления: 2020-07-18; просмотров: 738;