Специальные ленточные конвейеры

Классификация ленточных конвейеров

Ленточные конвейеры используют для перемещения сыпучих, кусковых и штучных грузов на расстояния, достигающие иногда 10-12 км и больше. Трасса конвейера в горизонтальной плоскости прямолинейная, а в вертикальной может быть наклонной или иметь более сложную конфигурацию. Тяговый и грузонесущий орган – конвейерная лента, которая движется по стационарным роликоопорам, огибая приводной, натяжной, а иногда и отклоняющие барабаны. Груз перемещается на ленте вместе с ней. В зависимости от типа роликоопор лента имеет плоскую или желобчатую форму. Необходимое натяжение конвейерной ленты обеспечивает натяжная станция, обычно грузовая или винтовая. Привод конвейера (приводная станция) состоит из электродвигателя, редуктора, барабана и соединительных муфт. Ленточные конвейеры имеют высокую эксплуатационную надёжность, обеспечивают производительность до нескольких тысяч т/ч. Ширина лент колеблется от 300 до 2400 мм, скорость движения составляет 1,0 – 6,0 м/с.

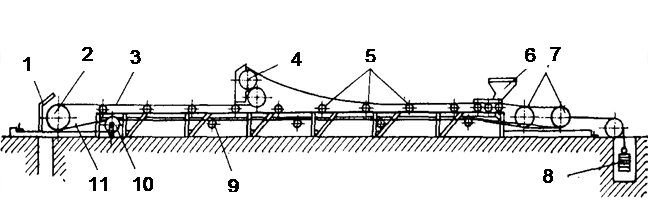

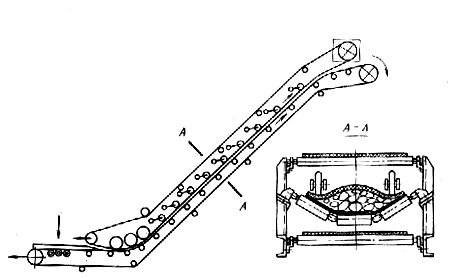

Типовые ленточные конвейеры (рис. 1.1) обычно состоят из металлического става, гладкой резинотканевой или резинотросовой ленты 3, лежащей на стационарных роликоопорах 5 и 9, приводного 2, натяжного 7 и отклоняющего 10 барабанов. Натяжение ленты осуществляется механическим устройством с грузом 8. Загрузку насыпного груза на конвейерную ленту производят через направляющий лоток или воронку 6, а разгрузку – через концевой барабан 2 в воронку 1 или на стороны при помощи плужкового или барабанного сбрасывателя 4. Причём характерным признаком этих конвейеров является то, что лента в них служит одновременно грузонесущим и тяговым

органом.

Рис. 1.1 Ленточный конвейер: 1 – разгрузочная воронка; 2 – приводной

Барабан; 3 –рабочая ветвь ленты; 4 – передвижное сбрасывающее устройство; 5 – роликоопоры рабочей ветви ленты; 6 – загрузочная воронка; 7 – натяжной барабан; 8 – груз натяжного устройства; 9 – роликоопоры холостой ветви ленты; 10 – отклоняющий барабан; 11 – холостая ветвь ленты

У специальных конвейеров конструктивной особенностью является разделение функций ленты (использование канатов и цепей в качестве тягового органа), применение ходовых роликов, тележек, специальных лент (рифлёных, с перегородками, гофрированных) и других устройств. Все это усложняет конструкцию конвейеров, однако значительно расширяет области их применения (повышение угла наклона до 45 градусов, исключение просыпей груза, увеличение производительности и пр.).

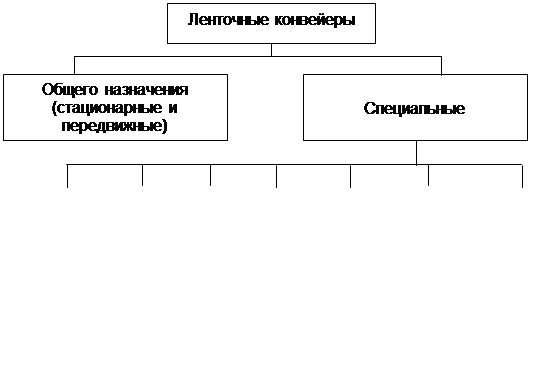

На рис. 1.2 представлена существующая укрупненная классификация ленточных конвейеров по конструктивным признакам [1- 3]. Они условно разделяются на две группы:

1. Общего назначения стационарные и передвижные.

2. Специальные.

|

Рис. 1.2. Классификация ленточных конвейеров

Специальные конвейеры в свою очередь подразделяются на следующие типы:

1. Ленточно-канатные

2. Ленточно-цепные

3. Ленточно-тележечные (на ходовых опорах)

4. Крутонаклонные

5. Подвесные ленточные конвейеры

6. Магнитные конвейеры

7. Конвейеры на воздушной подушке

Так как новый конвейер с подвесной лентой на роликовых подвесках относится к группе специальных конвейеров, а именно: к типу «подвесные ленточные конвейеры», то ниже сделан краткий обзор этой группы.

Специальные ленточные конвейеры

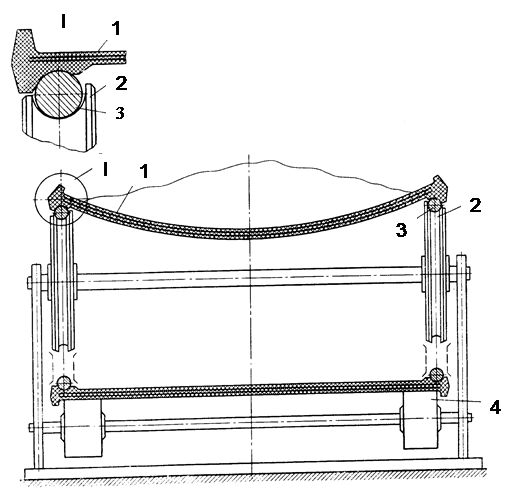

Ленточно-канатные конвейеры. В ленточно-канатных конвейерах тяговое усилие передаётся стальными канатами, поддерживаемыми по всей длине конвейера роликами или шкивами, а лента выполняет функцию только грузонесущего органа. Она свободно лежит на канатах и увлекается ими в движение трением (рис. 1.3). Эти конвейеры оборудуют специальной лентой шириной 750-1400мм с несколькими тканевыми прокладками, между которыми для придания поперечной жесткости с определенным шагом по оси ленты расположены стальные полосы. По краям ленты имеются продольные клиновидные или иные выступы для тяговых канатов [3].

К преимуществу ленточно-канатных конвейеров относится возможность получения большой длины транспортирования (в зарубежной практике имеются конвейеры длиной до 10 – 15 км) в одном ставе, а к недостаткам – сложность и большие габаритные размеры привода (диаметр приводного блока равен 60 – 80 диаметрам каната), малый срок службы тяговых канатов (3 – 6 мес.), сложность конструкции ленты и ограниченность ее ширины (до 1400 мм) и производительности конвейера. Эти недостатки обусловили сравнительно малое распространение ленточно-канатных конвейеров.

|

Рис 1.3. Ленточно-канатный конвейер с внутренней запасовкой канатов на холостой ветви: 1 – лента; 2 – шкивы; 3 – канаты; 4 – ролики

Ленточно-цепные конвейеры. В ленточно-цепных конвейерах в отличие от ленточно-канатных тяговым органом служит пластинчатая или круглозвенная цепь с опорными или без опорных элементов, причем одинаково распространена как жесткая, так и фрикционная связь тягового органа с грузонесущим (лента). Таким образом, движение грузонесущему органу передается либо трением, либо непосредственным перемещением ленты цепями за счет жесткой связи [3].

Привод ленточно-цепного конвейера аналогичен приводу пластинчатых конвейеров. На концевых участках конвейера, кроме звездочек, монтируют барабаны, свободно огибаемые лентой. При жестком креплении ленты к цепям применяют общее натяжное устройство для цепи и ленты. При сцеплении ленты с цепью трением используют индивидуальные натяжные устройства для ленты и цепи. К преимуществам ленточно-цепных конвейеров относятся возможность применения стандартной ленты с тремя, четырьмя прокладками, независимо от длины бесперегрузочного транспорта, так как на один неразрывной контур ленты можно установить несколько цепных контуров с отдельными приводными механизмами, работающими согласованно один с другим. Недостатками являются ненадежность фрикционного соединения ленты с цепью из-за непостоянства коэффициента трения в условиях неизбежного загрязнения и увлажнения опорных площадок и малой сцепной массы; износ ленты и площадок от проскальзывания; ограничение скорости из-за наличия цепи и динамических нагрузок на нее; ограничение угла наклона примерно до 10° из-за недостаточного усилия сцепления ленты с цепью.

В ленточно-цепных конвейерах вместо дорогой многослойной ленты применяются сравнительно дешевые с двумя-тремя прокладками, используются промежуточные приводы, а груз транспортируется по сложной пространственной трассе.

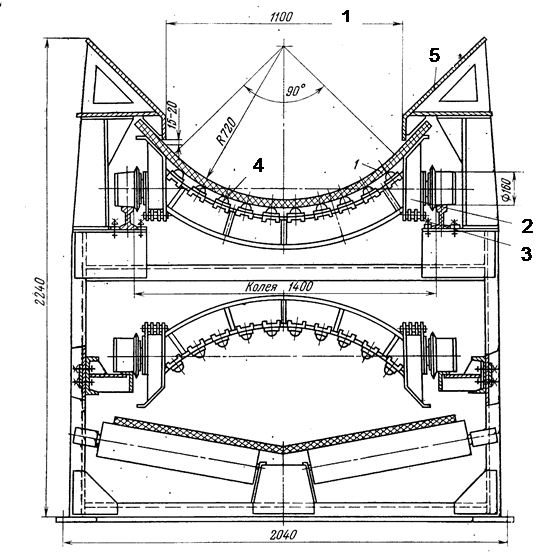

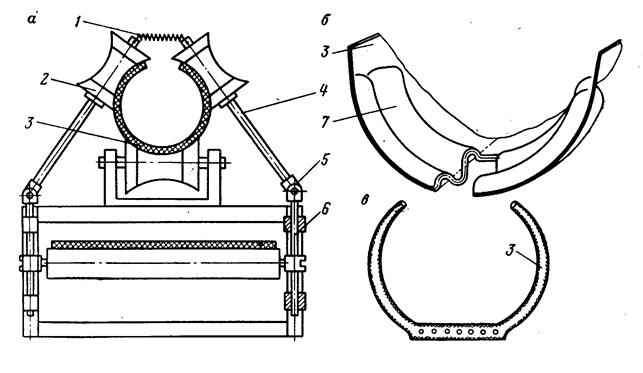

Ленточно-тележечные конвейеры. В ленточно-тележечном конвейере (конвейер на ходовых опорах) отказались от установившегося принципа перекатывания ленты по стационарным роликоопорам и применили ходовые опоры, движущиеся вместе с лентой. Основным элементом этого конвейера (рис. 1.4) являются тележки 2, состоящие из дугообразных траверс на ходовых роликах, соединенные между собой двумя замкнутыми неприводными цепями [1].

Грузонесущим и тяговым органом служит обычная конвейерная лента с приводом и натяжным устройством. На рабочей ветви лента 1 свободно лежит на футерованных резиной траверсах, а на порожняковой нижней ветви перемещается отдельно по стационарным роликоопорам.

|

Рис. 1.4. Поперечное сечение по ставу конвейера КЛТ160 конструкции института «Гипроникель»: 1 – лента; 2 – ходовая тележка; 3 – неприводные соединительные цепи ходовых тележек; 4 – резиновые элементы; 5 – продольные предохранительные борта

Принцип действия такого конвейера основан на том, что сила трения на грузовой ветви ленты (независимо от того, будет ли она с грузом или без него) о поверхность траверс практически всегда превосходит по величине силы вредного сопротивления качению ходовых роликов траверс по направляющим рельсам. Благодаря этому свободно лежащая на траверсах лента увлекает при своем движении цепной контур с траверсами, не требующий поэтому самостоятельного привода.

Такая конструкция конвейера обеспечивает спокойное без деформирования на ленте перемещение груза практически любой крупности, благодаря чему повышается долговечность ленты и снижается общий коэффициент сопротивления движению по сравнению с типовым ленточным конвейером с качением ленты по стационарным роликоопорам.

Опытные промышленные образцы конвейера на ходовых опорах с лентой шириной 1200 мм со скоростью 1,5 м/с эксплуатируются на предприятиях горной и химической промышленности. Наличие цепного контура ограничивает возможные скорости движения ленты до 1,6 м/с.

Крутонаклонные конвейеры. Крутонаклонные конвейеры (угол подъёма до 60 градусов) подразделяются на несколько типов [2-4]:

1. Конвейеры с прижимной лентой.

2. Конвейеры с перегородками и рифлёной лентой.

3. Конвейеры с лентой глубокой желобчатости и трубчатые.

Под крутонаклонными понимаются конвейеры специальных конструкций, которые могут перемещать грузы под углами, превышающими максимальные (критические) углы, при которых груз, лежащий на гладком грузонесущем полотне конвейера, ещё не скользит и не скатывается под действием силы тяжести. Практически это угол наклона более 18-20 градусов. Применение этих конвейеров по сравнению с ленточными традиционного типа позволяет при той же высоте подъёма сократить длину транспортирования. Так, при увеличении угла наклона с 18 до 36 градусов длина конвейера уменьшается почти вдвое.

На крутонаклонных конвейерах груз от самопроизвольного движения вниз по поддерживающему полотну удерживается трением либо подпором, а иногда – обоими способами вместе.

Для увеличения нормального давления на слой груза и перекрытия его поверхности служат конвейеры с прижимной лентой (рис. 1.5). Лежащая на подвесных роликоопорах грузонесущая лента 1 перекрывается сверху второй приводной лентой 2, прижимаемой по краям парными роликами 3, а иногда одним или несколькими роликами посередине. При этом общее нормальное давление между слоем груза 4 и обеими лентами возрастает до величины нормальной составляющей веса груза в сумме с удвоенным давлением прижимной ленты. Угол наклона на таких конвейерах составляет 30-40 градусов и даже больше.

Рис.1.5. Конвейер с прижимной лентой: 1 – грузонесущая лента; 2 – прижимная лента; 3 – ролик; 4 – груз

Конвейеры с перегородками могут работать под углом наклона до 60-70 градусов, превышающим угол естественного откоса транспортируемых насыпных грузов. У них на ленте укреплены механическим способом или привулканизированы перегородки и гофрированные борта высотой до 400 мм.

Для увеличения коэффициента трения груза о ленту применяются ленты с рифлёной поверхностью или с невысокими (до 40 мм) выступами.

Конвейеры с лентой повышенной желобчатости основаны на принципе увеличения давления ленты на слой транспортируемого груза. При загрузке и разгрузке лента занимает плоское положение. Достоинством таких конвейеров является возможность компоновки из унифицированных узлов обычных конвейеров и повышенная производительность. К недостаткам можно отнести повышенное сопротивление движению ленты и ограничение по скорости транспортирования.

|

Повышение желобчатости ленты достигается увеличением угла установки обычных роликов до 70 градусов и любым расположением специальных роликов (рис. 1.6). Фигурные ролики 6 с вогнутой образующей устанавливают на подвижных с шарнирами штангах 2. С одной стороны оси роликов соединены пружинами 1. Перемещение вверх роликоопор холостой ветви ленты при помощи тяг 4 фигурные ролики 6 могут занимать необходимое положение.

|

Рис. 1.6. Конвейеры с лентой повышенной желобчатости: 1 – пружина, 2 – штанга, 3 – шарниры, 4 – тяга, 5 – лента, 6 – фигурные ролики, 7 – гофры

Хорошими транспортирующими способностями обладают специальные С-образные ленты 5 и ленты с гофрами 7.

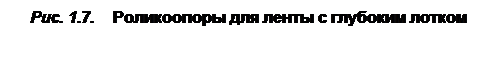

Из обычных роликов наиболее эффективны в применении ролики с гибким или шарнирным креплением, создающие равномерный крутой изгиб ленты (рис. 1.7). В погрузочном пункте конвейера точки подвеса роликоопор 1-1 расположены на большем расстоянии друг от друга, чем на линейных роликоопорах по длине конвейера 2-2. При переходе ленты с погрузочных роликоопор на линейные происходит боковое сжатие слоя груза и сила давления между ним и лентой возрастает.

|

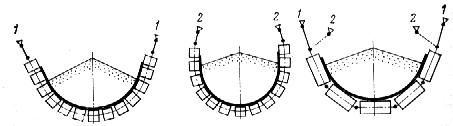

Для придания ленте трубчатой формы с помощью роликовых опор применяются самые разнообразные конструкции роликов и схемы их компоновки. Так, на рис. 1.8 показано поперечное сечение рабочей ветви трубчатого конвейера, имеющего специальную ленту 1 с продольными выступами 2, взаимодействующими с роликами 3 при её смыкании в трубу. Формирование трубы происходит при помощи фигурных роликов 4.

Для придания ленте трубчатой формы с помощью роликовых опор применяются самые разнообразные конструкции роликов и схемы их компоновки. Так, на рис. 1.8 показано поперечное сечение рабочей ветви трубчатого конвейера, имеющего специальную ленту 1 с продольными выступами 2, взаимодействующими с роликами 3 при её смыкании в трубу. Формирование трубы происходит при помощи фигурных роликов 4.

Дата добавления: 2020-07-18; просмотров: 785;