Основные направления сокращения выбросов и отходов предприятий черной металлургии

Технический прогресс в черной металлургии и решение задач по охране окружающей среды осуществляются по двум основным направлениям. Первое - создание таких процессов производства и обработки металла, которые бы резко снизили его расход. Это направление активно развивается, решая экологические и экономические задачи. Второе направление связано с созданием безотходных и экологически безопасных процессов получения черных металлов. В этом случае требуется радикальное изменение технологии, создание принципиально нового оборудования и процессов.

Безотходная технология - технология, предусматривающая использование всех видов исходного сырья при максимальном использовании тех отходов, которые образуются в данном технологическом процессе как дополнительные материальные ресурсы. Малоотходная технология - технология, которая не причиняет вреда окружающей среде. При ней остаточный экономический убыток составляет не более 15% возможного. Понятие безотходной технологии в некоторой степени условно, поскольку в ряде случаев она не может быть реализована полностью, но с развитием техники и технологии производства металла непрерывно совершенствуется.

Безотходная технология имеет несколько аспектов, важнейшие из которых следующие: экологический, ресурсный, технологический и технический, экономический и организационный. Экологический аспект состоит в том, что геохимическая деятельность человека значительно переросла рекреакционную способность природы. Ресурсный аспект заключается в том, что в отличие от природных минеральные ресурсы не восстанавливаются. Технологический и технический аспекты включают понятия возможности полного и максимально возможного использования сырья.

Безотходная технология предусматривает рациональное использование не только минерального сырья, но и других природных ресурсов, и в первую очередь воды. К технологическим и техническим аспектам относится проблема очистки и утилизации пылей и газов металлургических производств.

Экономические и организационные моменты аспекта заключаются в том, что существующая методология оценки этой технологии базируется в основном на отраслевом экономическом эффекте освоения месторождения, при определении которого не всегда учитываются все факторы, оказывающие влияние на работу народного хозяйства по охране окружающей среды. Один из таких факторов - отсутствие цены на разведанные полезные ископаемые и на земли, отчуждаемые под горные работы и строительство предприятий по переработке полезных ископаемых. Часто несовершенная технология переработки руд вовлекаемого в эксплуатацию месторождения, на базе которого проектируется предприятие, предусматривает извлечение только одного компонента, хотя минеральное сырье является комплексным. В этом случае экономические, технологические и технические интересы входят в противоречие и решения принимаются в основном с учетом фактора времени. Очевидно, что при таких обстоятельствах отходы, содержащие ценные компоненты, должны быть оценены в качестве вторичного сырья. Безотходная технология - качественно новая ступень развития промышленного производства, требующая более совершенной системы его организации.

Имеющиеся безвозвратные потери в виде неуловленных пылей и шламов - следствие технического несовершенства улавливающих устройств, с развитием и совершенствованием техники и технологии эти потери непрерывно уменьшаются.

Примером наиболее перспективной малооперационной технологии, относящейся к первому направлению, является порошковая металлургия. Это - область металлургии, охватывающая совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них без расплавления основного компонента (именно при расплавлении происходит выделение вредных веществ). Методами порошковой металлургии получают тугоплавкие металлы и твердые сплавы, пористые и антифрикционные материалы, электротехнические и конструкционные сплавы и композиции.

Решение экологических задач в металлургии связано с переходом не только к малооперационной технологии, но и к прямым и непрерывным процессам (получение железа без использования кокса, непрерывное литье).

Значительно уменьшает вредные выбросы в атмосферу бескоксовый способ получения железа путем непосредственного восстановления его из руды водородом или конвертированным природным газом. При этом исключаются такие особенно загрязняющие атмосферу переделы, как доменный и коксохимический.

|

Технологический процесс бескоксовой металлургии железа заключается в следующем (рис. 64): полученный обогащением бедных руд магнетитовый концентрат (>70% Fe) в виде порошка смешивается с бентонитом (специальной глиной) и известняком, выполняющим в процессе роль флюса, и передается в окомкователь для получения железорудных окатышей (диаметром около 10 мм).

1-бункер флюса; 2-дисковый фильтр; 3-барабанный окомкователь; 4-грохот; 5-установка конверсии; 6-шахтная печь для получения губчатого железа; 7-печь для обжига окатышей; 8-циклон; 9-смеситель

Рисунок 64 - Схема производства губчатого железа

Процесс получения губчатого железа осуществляется в противотоке. В шахтную печь сверху загружаются железорудные материалы, а снизу подается природный газ, подвергаемый специальной обработке - конверсии, в результате которой он разлагается на водород и оксид углерода. При 1100°С окатыши восстанавливаются в губчатое железо (95 % Fe; ~ 1 % С). После охлаждения губчатое железо (пористое, похожее на губку) передается на плавку. Шламы процессов газоочистки направляют в отстойники для получения пульпы, используемой в качестве сырья при производстве окатышей.

На Оскольком электрометаллургическом комбинате процесс получения стали состоит из двух стадий: первая - приготовление из железорудного концентрата окисленных окатышей и их металлизация и вторая — выплавка из них стали. В данной схеме производства доменная плавка, вынуждающая металлургов иметь дело с расплавленным чугуном и шлаком, заменяется значительно более простым в управлении и обслуживании процессом металлизации окатышей. Этот процесс безопаснее и для природы и для обслуживающего персонала, позволяет отказаться от постоянно дорожающего кокса, а значит, и от сложного хозяйства коксохимических, агломерационных и доменных цехов. Выплавленная бездоменным способом сталь содержит значительно меньше серы и фосфора, ненужных цветных металлов, что повышает её механические, физические и технологические свойства. При подобном способе производства стали значительно ниже трудозатраты, снижается себестоимость стали. Что касается экологических проблем – металлизационные установки можно сказать, стерильны для окружающей среды. Практически отсутствуют «обязательные» атрибуты металлургического производства – пыль, грязь, шум; кроме того, процессы прямого получения железа легко поддаются механизации и автоматизации.

Энерготехнологическое производство бескоксового получения чугуна рассчитано на комплексное использование минерального сырья для нужд теплоэнергетики и черной металлургии и наиболее эффективно при создании новых промышленных производств.

Газлифтный вариант бескоксового получения чугуна из окисленных железных руд - экологически чистая энергосберегающая технология. Основа процесса - непрерывная восстановительная плавка при 1500-1600 °С в плавильном агрегате при газлифтном перемешивании шлакового расплава. Сырье (уголь и руда) подается в шлаковый расплав. При таком режиме происходит процесс интенсивного тепломассообмена. В качестве восстановителя могут использоваться угли различной стадии метаморфизма. Железосодержащее сырье не требует предварительного агломерирования. Плавка может проводиться с получением чугуна, содержащего 2-3 % углерода. Извлечение железа из сырья в чугун составляет более 98%. При установке дополнительной газлифтной приставки для рафинирования чугуна возможно бесконверторное получение стали.

Технология предусматривает получение наряду с чугуном концентратов цинка, свинца, титана, ванадия, в случае железомарганцевых руд - ферромарганца и т.п.

Получаемый непрерывно пар можно направить для производства электроэнергии. Шлак используется для получения минеральной ваты, черепицы, брусчатки, теплоизоляционных плит, кирпича. Промышленное развитие отдельных производств может быть организовано как на базе существующих технологий, так и путем создания новых, обеспечивающих комплексное использование сырья и переход на безотходные или малоотходные экологически чистые процессы. Они могут быть созданы на стыке различных производств, например топливно-энергетической промышленности и черной металлургии путем совмещения в одном комплексе технологий газификации угля и бескоксового получения чугуна.

Сравнительная технико-экономическая оценка бескоксового получения чугуна в газлифтной печи и доменного производства показывает, что газлифтная технология требует значительно меньших капитальных затрат; имеет более низкие эксплуатационные издержки; позволяет использовать сырье без значительного передела; резко снижает затраты на подготовительные производства и объемы вредных выбросов в атмосферу. В связи с этим значительно снижается себестоимость продукции. При использовании технологии бескоксового получения чугуна в газлифтной печи возможно расширение сырьевой базы за счет переработки шламов аглодоменного и сталеплавильного производства, красных шламов глиноземного производства, отходов сернокислотного производства в виде серных огарков, железосодержащих отходов цветной металлургии. При этом попутно могут извлекаться цветные (цинк, свинец), редкие и благородные металлы.

С целью удешевления процесса получения легированной ванадием стали и увеличение концентрации ванадия в стали при том же относительном расходе ванадийсодержащих материалов, был предложен новый способ бескоксовой переработки ванадийсодержащего рудного сырья с получением легированной ванадием стали - процесс ЛП (рис. 65). В разработке данного процесса принимали участие РУО АИН РФ, УГТУ, МИСИС, Институт металлургии УрО РАН, УралНИИЧМ. Подана заявка на патент. Повышение концентрации ванадия в стали и уменьшение потерь ванадия при выплавке легированной ванадием стали связано с отсутствием применения кокса и природного газа и с использованием любых углей и углеродсодержащих отходов. Кроме того возможна переработка ванадийсодержащих титаномагнетитов с дополнительным легированием стали хромом, титаном, никелем, кобальтом, молибденом и другими легированными элементами, получение шлака с содержанием ванадия, титана, алюминия, магния, радия и рассеянных элементов.

|

Рисунок 65 - Схема газлифтного варианта бескоксового получения чугуна – процесс - ЛП

Дополнительное достоинство данного способа: снижение себестоимости продукции, уменьшение экологически вредных выбросов.

В ЛП-процессе в отличие от классического процесса ванадийсодержащее сырье, например, ванадиевые окатыши с содержанием ванадия до 0,4-0,5%, проходят восстановительную стадию в печи металлизации (например, в шахтной печи), причем в качестве восстановителя используются горячие восстановительные газы (ГВГ), полученные при газификации углеродсодержащих материалов (например, энергетического угля или любых углеродсодержащих отходов в жидкой расплавленной ванне при процессе жидкофазного восстановления железа и других элементов). Газификатор при этом работает в так называемом, смешанном режиме, т.е. с одновременным получением ГВГ, а также полупродукта с содержанием ванадия до 0,5% и шлака. В газификатор загружается углеродсодержащий материал, например, энергетический уголь или любые отходы, а также ванадийсодержащее рудное сырье, например, качканарская титаномагнетитовая ванадийсодержащая руда, ванадийсодержащие окатыши или брикеты и подается кислород. Ванадийсодержащие полупродукт (чугун) и шлак из газификатора, а также металлизированное ванадийсодержащее сырье, например, окатыши, используют в качестве шихты дуговых электропечей с получением ванадийсодержащей стали (содержанием ванадия до 0,5-1,5%). Экспортный газ шахтной печи используется для сжигания в топливно-кислородных горелках электропечей, что дополнительно позволяет снизить расход природного газа, обычно применяемого в таких топливно-кислородных горелках. При этом товарный стальной лом и чугун в шихте электропечей не используется, что увеличивает содержание ванадия и снижает содержание меди в стали.

Таким образом, ключевыми особенностями процесса ЛП являются:

-уменьшение потерь ванадия и увеличение его концентрации в стали (при снижении содержания меди) при том же содержании ванадия в исходной шихте;

-бескоксовый процесс без применения природного газа с использованием любых углесодержащих топлив, в том числе энергетических углей и отходов;

-при применении титаномагнетитов - дополнительное легирование стали многими легирующими элементами и получение шлака с содержанием ряда легирующих элементов;

-низкие энергозатраты за счет применения горячего восстановительного газа, горячих окатышей полупродукта и шлака;

-снижение себестоимости продукта и вредных выбросов в атмосферу за счет бескоксового процесса и безотходной технологии.

Оценив энергоёмкость легированной стали по традиционной схеме (доменная печь - конвертер - химпередел - электропечь - электропечь) получим энергозатраты на выплавку легированной стали с 0,4% V при вышеуказанном способе около 1500 кг у.т./т стали. Таким образом, процесс ЛП является наиболее энергоэкономичным по сравнению с другими способами производства легированной ванадием стали.

Разработанная технология процесса ЛП базируется на результатах опытно-промышленных плавок, проведенных Московским институтом стали и сплавов на агрегате ПЖВ Ново-Липецкого металлургического комбината, а также на результатах опытов по металлизации ванадийсодержащих окатышей в шахтной печи Белорецкого металлургического завода с последующим их использованием в дуговых электропечах, проведенных Уральским институтом металлов, ВНИИМ, УГТУ и др. организациями.

Применение метода непрерывного литья заготовок сокращает цикл металлургического производства, ведет к снижению вредных выбросов, повышает качество отливок. Эффективность этого метода еще более возрастает при объединении процесса литья с прокаткой в одном агрегате. При такой технологии используется первичная теплота слитка для его деформации, исключается промежуточное складирование металла и достигается полная непрерывность процесса — от жидкого металла до готового проката, значительно снижается количество выбросов.

Резкому сокращению выбросов способствует внедрение специальной электрометаллургии, которая включает различные прогрессивные способы производства и улучшения качества металла (плавка в дуговых, вакуумных печах, электрошлаковый переплав, электронно-лучевая плавка и др.). Отличительной особенностью, например, плазменной металлургии, являются высокая производительность процессов, уменьшение количества отходов, возможность автоматического управления процессом, точное воздействие на состав и свойства получаемых продуктов. Следует отметить эффективность плазменной техники для восстановления железных руд.

Один из радикальных способов преобразования сталеплавильного, производства — это переход к установкам, которые производили бы металл непрерывно.

Объективный ход развития металлургического производства свидетельствует о том, что завод будущего должен работать по непрерывному циклу. Это не только повысит эффективность и производительность, но также расширит возможность управления технологическим режимом, сортамент выплавляемого металла, и что особенно актуально, позволит в принципе создать экологически чистое производство. Ключевым звеном его должен стать принципиально новый непрерывный сталеплавильный процесс, для решения задачи по созданию которого необходимо, прежде всего, разработать научные основы его технологии. Проведенные в 70-80-е годы исследования показали, что такой процесс, основанный на существующих технологиях должен быть многоступенчатым и включать в себя рудовосстановительную плавку, плавление скрапа, десульфурацию, окисление растворенных в металле примесей [Si, Mn, P], обезуглероживание, раскисление, дегазацию, доводку до заданного состава и разливку (на УНРС или МНЛЗ).

Такой агрегат - САНД (сталеплавильный агрегат непрерывного действия) — проходил технические испытания в НПО Тулачермет". Данный агрегат состоит из нескольких емкостей — реакторов, образующих каскад: В каждом реакторе происходит определенный процесс. В одном реакторе удаляется сера, в другом — марганец и кремний, в третьем — металл обезуглероживается, в четвертом — его раскисляют и легируют. Переходя с одной ступени на другую, металл постепенно очищается, и чугун превращается в сталь. Процесс приближается к безотходному, так как образующиеся газообразные продукты химических реакций удаляются по газоходам в камеру дожигания. Шлак сливается с помощью специальных устройств и направляется на утилизацию.

Непрерывный процесс может осуществляться только при наличии надежных и достаточно точных методов регулирования и управления скоростью потока, изменениями химического состава и температуры металла и шлака. Необходимо также точное регулирование расходов энергии, кислорода, количеств вводимых легирующих добавок. От того, насколько удачно будут разрешены проблемы управления и регулирования, зависит успех осуществления непрерывного процесса.

Первой стадией является восстановление руд и плавление продукта восстановления, которые рассматриваются здесь вместе, т.к. этого требует непрерывный сталеплавильный процесс. Одним из наиболее перспективных вариантов - это восстановление в подвижном или неподвижном слое с последующим плавлением, существующим прототипом которого является агломерационная лента. Эффективным способом интенсификации и управления агломерационным процессом является пульсирующий (импульсный) режим подачи воздуха в агломерационный слой.

Следующими стадиями многоступенчатого непрерывного сталеплавильного процесса (НСП) должны быть агрегаты, созданные на основе существующих процессов. Положительным в разделении сталеплавильного процесса в пространстве является возможность создания оптимальных термодинамических и кинетических условий для протекания различных реакций (что обычно невозможно в агрегатах периодического действия), а также осуществление в одной технологической линии взаимоисключающих операций рафинирования и обработки металла. В связи с преобладающим развитием кислородно-конвертерного процесса актуальной задачей развития и совершенствования производства стали является разработка и освоение многоступенчатого НСП, 1-ой стадией которого должны быть агрегаты, созданные на основе кислородного конвертера или же струйного рафинирования чугунов.

Исследования, проведенные на 3-х и 4-х стадийных САНД-ах показали практическую возможность осуществления в таких установках принципа селективного окисления примесей чугуна при близких к оптимальным термодинамическим и кинетическим условиям на каждой стадии рафинирования. Это чрезвычайно важно при переработке НСП природно-легированных, в частности марганцем, чугунов, где особенно актуальной является проблема сохранения марганца в металле. Здесь необходимо по возможности полностью удалить из расплава углерод и сохранить в металле марганец, что позволит получать полупродукт, пригодный для производства природнолегированных марганцем сталей. Одним из способов решения проблемы является процесс струйного рафинирования чугуна, т.е. раздробление струи металла на мельчайшие капли в вакуум-кислородной атмосфере. Здесь благодаря пониженному давлению чисто кислородной атмосферы в вакуумной камере создаются термодинамические условия, благоприятствующие интенсивному окислению углерода и тормозящие окисление таких шлакообразующих компонентов, как марганец. Чрезвычайно большая площадь контакта расплав-кислород в реакторе агрегата струйного рафинирования (АСР) должна обеспечить высокие скорости обезуглероживания. Для разработки технологии процесса струйного рафинирования при пониженном давлении были проведены лабораторные исследования с применением методов бестигельной плавки с целью максимально интенсифицировать процесс обезуглероживания понизив давление в реакционной камере. Их результаты показали реальную возможность получить при вакуум-струйном рафинировании металл с содержанием углерода не более 1,0% и сохранение в расплаве не менее 90% марганца от его исходного содержания в чугуне.

На действующих металлургических предприятиях значительное сокращение выбросов пыли и вредных газов может быть достигнуто использованием более совершенных металлургических агрегатов и технологических процессов. Например, замена мартеновского способа производства стали кислородно-конвертерным позволяет значительно снизить выброс в атмосферу оксидов азота и пыли. С целью уменьшения потерь металла с пылью ведется разработка новых видов конвертерного процесса с комбинированными режимами донной и верхней газокислородной продувки. Исследования показали, что такой способ продувки позволяет уменьшить пылевыделение более чем в 140 раз и увеличить выход стали на 1,5 %.

В коксохимическом производстве комплексное внедрение таких мероприятий, как бездымная загрузка кокса, сухое тушение кокса, мокрое тушение кокса чистой технической водой (вместо фенолсодержащей), улавливание и очистка газов, выделяющихся при выдаче кокса, промывка газов поглотителями, улавливание цианистых соединений и других вредных веществ до поступления воды на градирни конечного охлаждения, позволяет снизить выбросы бензопирена на 1 т кокса в 5 раз, а остальных вредных веществ более чем в 3 раза.

Значительно уменьшают вредные выбросы в атмосферу повышение основности агломерата, применение закрытых печей для выплавки ферросплавов, использование топлива с меньшим содержанием серы (например, замена угля и мазута природным газом), применение непрерывной разливки стали. Снижению вредных выбросов и экономии сырья способствует совершенствование способов подготовки шихты для сталеплавильного и коксохимического производств. Например, на Нижнетагильском металлургическом комбинате разработан и внедрен способ избирательного измельчения угольной шихты для коксования с применением пневматической сепарации, позволяющей повысить производительность коксовых печей на 2 % и уменьшить выброс пыли. Применение органических добавок при подготовке углей для коксования позволило повысить выход концентрата почти в два раза. Разработан новый способ получения железофлюсов из железосодержащих шламов прокатного производства, позволивший более чем в два раза сократить потери железа с бурым дымом.

Уменьшению выбросов способствуют оптимизация ведения технологических процессов, ликвидация неорганических газовых выбросов путем герметизации агрегатов, газоходов, укрытия трактов подачи шихты и сыпучих материалов. Большое значение имеет использование эффективных пылеулавливающих и газоочистных аппаратов. Перспективным является применение аппаратов сухой очистки — металлотканевых и слоевых зернистых фильтров, устанавливаемых перед котлами-утилизаторами. Металлотканевые фильтры выдерживают температуру до 600 °С и обеспечивают эффективность пылеулавливания 97— 98 %. Для загрузки зернистых фильтров можно использовать чугунную дробь, дробленую стружку и рудный концентрат, которые вместе с уловленной пылью можно использовать в качестве сырья для металлургических агрегатов.

Большое значение для охраны атмосферного воздуха имеет очистка агломерационных газов от диоксида серы. Для очистки газов с концентрацией диоксида серы менее 1 г/м3 целесообразным является поглощение его технической или оборотной водой в скрубберах. При этом газы очищаются от диоксида серы на 20—60 %, а также происходит одновременное улавливание пыли с эффективностью 80—90 %. При большем содержании диоксида серы в качестве поглотителя (абсорбента) используется известковый раствор или известняковая суспензия, при этом степень очистки газов от диоксида серы составляет 80—90 %.

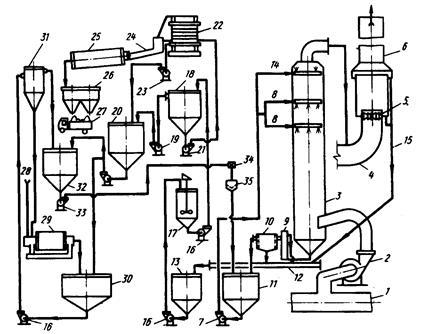

На рис. 66 показана основанная на этом принципе система очистки агломерационных газов, которая включает: дробление и размол известняка в шаровых мельницах мокрого помола и приготовление водно-известняковой суспензии. Суспензию мелкой фракции известняка подают на циркуляционный сборник, а с крупными частицами и кусками известняка и продуктов его реакции с диоксидом серы — в сборник для уменьшения пересыщенности ее солями кальция путем нагрева при перемешивании и подщелачивании. После отстаивания и фильтрации (на фильтр-прессе) пастообразный, продукт подсушивают и складируют, а затем отправляют потребителям. Такой процесс является практически безотходным, так как позволяет использовать образующийся шлам в сельском хозяйстве (для удобрения бедных серой или раскисления почв). Осветленную воду из сгустителя и фильтрат из фильтр-пресса используют при приготовлении свежей известняковой суспензии. При этом газы, отводимые от головной и хвостовой частей агломашины, должны очищаться от пыли сухими методами с применением электрических или тканевых фильтров с каталитическим окислением оксида углерода, для чего используется палладийсодержащий катализатор.

1-общий боров; 2-дымосос; 3-полый скруббер; 4-газовый коллектор; 5-каплеуловитель; 6-дымовая

труба; 7-циркуляционный насос для подачи суспензии для орошения газов; 8-коллекторы с форсунками; 9-гидрозатвор для отвода отработанной суспензии; 10-классификатор; 11-циркуляционный сборник; 12-лоток для сбора шлама и отработанной суспензии; 13-сборник пульпы; 14-коллектор для обмывки стенок скруббера поглотителем; 15-слив уловленной суспензии; 16-насос для перекачки пульпы; 17-сборник для снятия перенасыщенности раствора; 18-отстойник-сгуститель; 19-насос для осветленной воды; 20-сборник осветленных стоков; 21-насос для перекачки сгущенного продукта; 22-фильтр-пресс; 23-насос для фильтрата; 24-транспортер отжатого шлама; 25-сушилка; 26-бункер сухого шлама; 27-продукт к потребителю; 28-подача дробленного известняка; 29-шаровая мельница мокрого помола; 30-сборник суспензии; 31-гидроциклон; 32-сборник готового поглотителя; 33-насос для суспензии; 34-дозатор расхода суспензии; 35-дозатор расхода суспензии; 36-фильтр

Рисунок 66 - Система безотходной очистки агломерационных газов абсорбцией

Разрабатывается схема комплексной очистки агломерационных газов, согласно которой газы из центральных вакуум-камер очищаются от SO2 и пыли в полых скрубберах, а газы из первых и последних вакуум-камер подвергаются очистке от пыли и каталитическому окислению, после чего оба потока смешиваются. Схема комплексной очистки агломерационных газов от пыли и оксида углерода сухим способом и от SO2 абсорбцией представлена на рис. 67.

На изменение выделения SO2 по длине агломерационной машины и связывание серы в шихте можно влиять путем добавки флюсующих присадок - извести, марганцевой руды, оксида магния, т.е. путем повышения основности шихты. Таким образом, можноуменьшить доминимума количество вредных выделений и валовые выбросы газов, поступающих на химическую очистку.

|

1-агломерационная лента; 2-вакуум-камеры; 3-газовый коллектор; 4-циклон для грубой очистки от пыли; 5-электрофильтр; 6-дымосос; 7-укрытие; 8-аппарат с контактными блоками; 9-полый скруббер; 10-коллекторы с оросительными форсунками; 11-каплеуловитель; 12-сборник поглотителя; 13-циркуляционный насос; 14-сборник отработанного поглотителя

Рисунок 67 - Схема комплексной очистки агломерационных газов

В связи с необходимостью экономии энергетических ресурсов и, в первую очередь природного газа, целесообразно разработать способы использования богатых оксидом углерода газов для прямого восстановления железа из руд, а также процессы конверсии СО с получением синтез-газа (например, для производства метанола) или водорода, который можно использовать в металлургии в качестве низкотемпературного восстановителя оксидов железа. Аналогичным способом целесообразно перерабатывать конвертерные газы, содержащие до 90 % СО, и коксовый газ, обогащать доменный газ (путем извлечения из него углекислого газа) с последующим использованием в качестве восстановителя в металлургических процессах.

Дата добавления: 2020-07-18; просмотров: 779;