С помощью станочного инструмента 6 глава

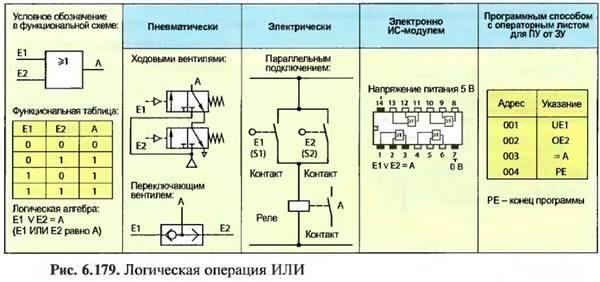

В функциональной таблице для ИЛИ-функцни (рис. 6.179) выходной сигнал А принимает состояние 1, если хотя бы минимум па одном из входов Е1 ИЛИ Е2 ИЛИ на обоих входах имеются сигналы (сигнал 1).

В пневматическом и электрическом управлении функцию ИЛИ получают, например, параллельным подключением ходовых вентилей или замыкающих контактов. В печатных платах используют в том числе и ТТЛ-модуль тип 7432 с четырьмя встроенными элементами ИЛИ.

6.7.6. Электрическое управление

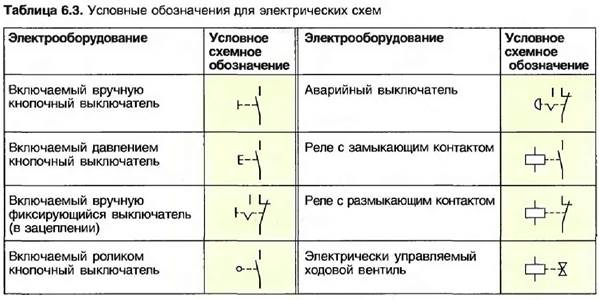

Электрическое управление построено в том числе па кнопочных и фиксирующихся выключателях, реле, контакторах и электромагнитах. Эти конструктивные элементы обозначаются как электрооборудование. Электрические элементы управления имеют контакты для открывания и закрывания.

Электронное управление действует напротив бесконтактно. Оно строится па транзисторах, трубках, конденсаторах и других конструктивных элементах.

КНОПОЧНЫЕ И ФИКСИРУЮЩИЕСЯ ВЫКЛЮЧАТЕЛИ

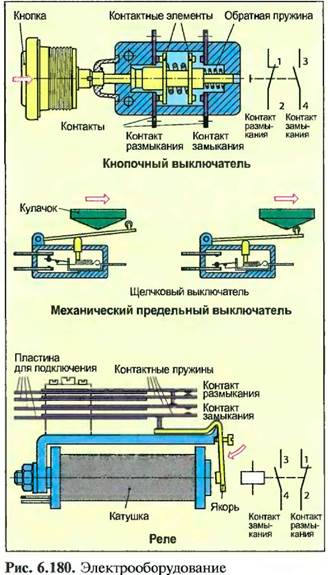

Для механического включения сигнала служат кнопочные и фиксирующиеся выключатели. Их замыкающие контакты при нагружении могут размыкать электрическую сеть (контакт размыкания) или замыкать ее (контакт замыкания). После отпускания кнопочный выключатель под воздействием силы пружины отжимается в исходное положение, в то время как фиксирующийся выключатель остается во вкл ючен ном положении.

С помощью предельного кнопочного выключателя, нагруженного через кулачок, получают сигнал о достижении предельного или конечного пол оже! шя под в ижно й де - тали машины (рис. 6.180).

РЕЛЕ И КОНТАКТОРЫ

Контакт, приводимый в действие электромагнитной силой, называют реле или контактором. С помощью реле переключают электрическиемощности до 1 кВт, для переключения более высоких мощностей требуются контакторы специальной конструкции. Реле состоит из катушки с железным сердечником и нескольких контактных пружин в качестве контактов размыкания и замыкания. Когда но катушке реле протекает постоянный ток, то в железном сердечнике возникает электромагнитная сила, которая втягивает якорь, и реле замыкается (рис. 6.180).

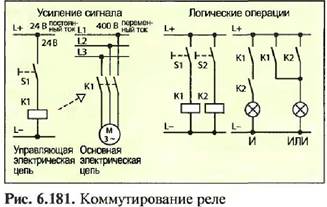

С помощью реле и контакторов коммутационные сигналы можно переносить с одной цепи тока в другую. Сами контакторы и реле для приведения в действие требуют маленькую мощность, однако посредством их контактов осуществляется включение силовых электрических сетей (усилители). Благодаря последовательному и параллельному включению электрических контактов коммутационные сигналы можно подвергать логическим операциям и делать их зависимыми от определенных условий (рис. 6.181).

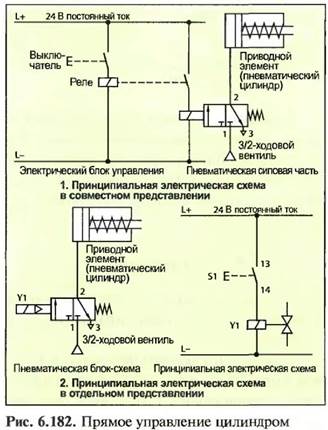

Электрическая управляющая часть системы с помощью выключателей, датчиков или сенсоров принимает сигнал (условные обозначения см. табл. 6.3). Реле или контактор обрабатывает (логически, замедляет или усиливает) сигнал и передает коммутационный сигнал на управляемый электромагнитом пневматический ходовой вентиль (рис. 6.182),

В пневматической силовой части приводимые в действие электромагнитом 3/2, 4/2 или 5/2-ходовые вентили управляют цилиндрами и моторами, которые в свою очередь приводят в действие станки или приспособления.

В представлении электроппев- матического управления пневматическая силовая часть изображается отдельно от электрической управляющей части. Силовая часть изображается как пневматическая блок-схема.

Электрическую управляющую часть изображают в виде принципиальной электрической схемы (сокращения см. табл. 6.4), которая наглядно показывает прохождение сигнала при управлении (рис. 6.182).

В качестве примера электропневматического управления на рис. 6.182 показано прямое управление цилиндром. Для управления необходим 3/2-ходовой вентиль, который в качестве вентиля с обратной пружиной оборудован электромагнитом (У1). Для цилиндра двухстороннего действия применяют, например, 4/2-ходовой вентиль с установленными с двух сторон электромагнитами (У1 иУ2).

6.7.7. Регулирование

Ели пе удается достигнуть расчетной точности процессов на станках, системах и приборах посредством управления, то на помощь приходит регулировочная техника.

Под регулированием понимают такое влияние на процессы в станках, системах и приборах, при котором фактическое значение величины непрерывно измеряется, сравнивается с заданным значением, и на основе этого устраняется отклонение от заданной величины.ПРИМЕРЫ РЕГУЛИРОВАНИЯ

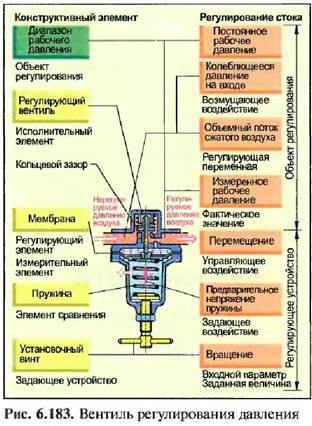

Устройство для регулирования давления в рабочем диапазоне установки сжатого воздуха должно выравнивать слишком высокое или неравномерное давление и поддерживать его величину постоянной. Для этого используется вентиль регулирования давления (рис. 6.183). В этом вентиле посредством вращения установочного винта устанавливается зада1 п ш я величина для давления воздуха па выходе установки. Предварительное напря жен ие пружины де йствует снизу на мембрану, в то время как рабочее давление через небольшое отверстие производит противодавление сверху па мембрану.

Если воздух проходит к цилиндру и при этом давление воздуха меньше, чем заданная установочным винтом величина, то пружина отжимает мембрану и соответственно подвижный штифт наверх. Из-за этого увеличивается кольцевой зазор подвижного регулирующего вентиля, со стороны входа протекает больше сжатого воздуха, что вызывает увеличение рабочего давления. Это давление, в свою очередь, давит сверху на мембрану, кольцевой зазор уменьшается, как следствие, уменьшается рабочее давление. Если рабочее давление в рабочих трубопроводах наоборот увеличивается, например из-за нагревания, то мембрана приподнимается от штифта, так что избыточный воздух из рабочих трубопроводов через отверстие для выпуска воздуха в корпусе вентиля может выйти в атмосферу. Этот процесс регулирования продолжается до тех пор, пока фактическое значение величины ра-6.8. Станки с КПЧУ

6.8.1. Числовое управление

Эксплуатация рабочих станков посредством числового управления производится па основании программы, которую можно представить в цифровом (числовом) виде. Рабочие станки с числовым (программным) управлением также Hajbi-

вают станками с Ч ПУ (CN - станками). Сокращение ЧПУ означает «числовое (программное) управление» (numerical control, NC).

6.8.1.1. Числовое

программное управление

Если мебельная деталь производится обычным способом, то каждая рабочая операция на станке настраивается и проводится по отдельности. В этих рабочих операциях необходима постоянная подстройка рабочего технологического процесса.

Станки с числовым управлением производят эти рабочие операции самостоятельно, если рабочий технологический процесс разработан заранее и с помощью команд управления сообщен станку. Поэтому станки с ЧПУ не имеют регулирующего оборудования, но оснащены панелыо управления, спомощью которой в станок вводятся команды управления. Эти команды управления действуют так, что, например, закрепление изделия на столе станка производится автоматически, а также четко указывается направление и длина пути, который должен пройти инструмент. Кроме этого, с помощью команд управления можно включать рабочий шпиндель и приводить его в движение с определенной частотой. Команды управления могут зашифровываться (кодироваться) в форме букв или цифр и вводиться в блок управления в виде программы. Введенные данные сохраняются и преобразовываются в код, который может понимать станок. Поэтому ЧПУ управляет в том числе процессом движения инструмента, направлением и частотой его вращения, а также общими условиями работы типа отсасывания пыли и зажимания изделия. Далее ЧПУ контролирует действительное положение инструмента посредством обратных сигналов и при необходимости корректирует его (рис. 6.185).

6.8.1.2. Компьютерное числовое программное управление

Сокращение КЧ11У (CNС-управление) расшифровывается как «компьютерное числовое программное управление» (computerized numerical control) и обозначает такое управление, которое наряду с указаниями для станка рассчитывает геометрические данные для изделия и преобразует их в машинный код.

DNC — это сокращение от direct numerical control — прямое числовое программное управление — обозначает режим работы, при котором несколько станков с ЧПУ получают свои управляющие программы для обработки деталей напрямую от одного центрального компьютера (рис. 6.186).

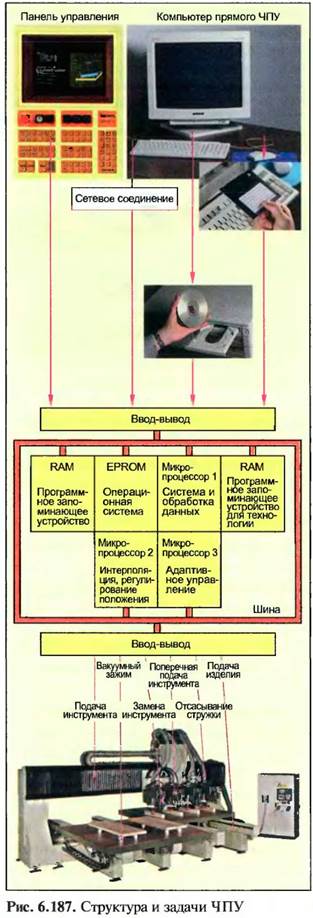

Компьютерное ЧПУ состоит из нескольких микропроцессоров, электронного запоминающего устройства, 6j го ков ввода-вывода данных и системы шин. Важнейшими задачами ЧПУ являются ввод, сохранение, обработка и вывод данных, а также постоянный контроль регулировочных процессов.

ВВОД ДАННЫХ

Ввод данных осуществляется с помощью клавиатуры, магнитного носителя, дискеты или посредством присоединенного компьютера. С помощью панели управления с графическим экраном программу можно вводить заново, изменять и выводить на экран. На экране можно представлять контуры обрабатываемого изделия, а также моделировать выполнение программы (рис. 6.187).СОХРАНЕНИЕ ДАННЫХ Для сохранения данных в КЧ ПУ служат электронные запоминающие устройства, которые сохраняют данные и программы:

6.2. для рабочей программы управления,

6.3. управле! i и я действиями оператора со стороны системы и графикой,

6.4. указания и поиска ошибки,

6.5. сохранения нескольких управляющих программ обработки детали,

6.6. корректировки движения инструмента и сдвига пулевой точки, а также

6.7. рабочего цикла и движения инструмента,

ОБРАБОТКА ДАННЫХ Для обработки информации в К,ЧПУ имеется несколько микропроцессоров. Вместе с операционной системой они обеспечивают правильность процесса обработки данных, К обработке данных относятся, например, расчет прямолинейной или круговой траектории движения инструмента, а также постоянный расчет измерений для регулирования положения привода подачи.

ВЫВОД ДАННЫХ

Для вывода данных служит адаптивное управление, которое усиливает и адаптирует рассчиташ 1ые данные таким образом, что появляется возможность использовать их для управления двигателем подачи и задач включения, например частоты вращения шпинделя, зажима инструмента и т.д. Расчеты, необходимые для определения управляющих данных для приводов подачи и механизмов обработки, а также для контроля и корректировки фактически осу- ществляемого движения станка,производятся с помощью поддерживаемого компьютером управления станка (см. 6.8.5.1).

В станках с КЧПУ обработка изделия производится с помощью программируемых движений инструмента. Величина точности изготовления, высокая скорость производства, а также гибкие возможности применения — это особые признаки таких станков. В деревообработке на станках с КЧПУ в основном обрабатываются изделия из массивной древесины, древесных материалов, пластиков и цветных металлов. Возможно проведение следующих операций: фрезерование, сверление, распиливание, шлифование и частично сборочные работы.

6.8.2. Конструкции станков

Станки с ЧПУ в основном состоят из станины с механизмами привода и обработки, а также управления, необходимого для регулирования процесса обработки.

Различают станки с подвижным порталом и станки с подвижной траверсой (рис. 6.188 и 6.189). Далее станки подразделяются на те, машинное движение в которых ограничивается лишь движением инструмента, и те, в которых обработка изделия производится посредством наложения одновременных движений инструмента и рабочего стола. Станки с неподвижным столом (рис. 6.190) позволяют, в зависимости от величины изделия, выполнять попеременную обработку двух изделий на одном станке. Благодаря этому уже во время обработки одного изделия может производиться закрепление следующей детали.

По этой причине подвижные рабочие столы часто производятся из двух отдельных подвижныхчастей, так что более мелкие изделия могут обрабатываться попеременно с одновременной подачей (рис. 6.191). Для обработки больших изделий обе части рабочего стола соединяются, что делает возможным использовать все пространство для обработки. Закрепление изделия на машинном столе производится с помощью вакуумных зажимов или в случае изделий, для обработки которых могут потребоваться большие усилия, с помощью механических или пневматических зажимных элементов.

Для обработки изделия необходимо, чтобы упор с закрепленным изделием либо обрабатывающий агрегат были подвижными. Эти движения подачи раскладываются натри перпендикулярные друг другу оси (X, У и X), Для осуществления координатного движения по каждой из осей предназначены отдельные двигатели, таким образом можно двигаться как по каждой отдельной оси, так и одновременно по нескольким осям. Благодаря наложению отдельных коордш шт11ых перемещений можно выполнять не только прямолинейную, но и любую другую обработку криволинейной формы (рис. 6.193).

6.8.3. Управление станком

Движение при обработке на станках с КЧПУ складывается из одновременного движения ПО' нескольким осям (рис. 6.192). Для выполнения этого процесса необходимы трудоемкие расчеты, которые производятся управляющим компьютером станка. Так как для этого применяется мощный процессор, то в направлении по двум осям могут выполняться пе только прямолинейные или круговые движения. Очень часто КЧПУ делает возможным расчет всевозможных типов движения во всех трех осях. С помощью КЧПУ можно рассчитывать, например, сужающиеся, спиралевидные погружные движения. Такое управление называют контурным управлением. Оно является стандартом современных станков с КПЧУ (рис. 6.193).

6.8.4. Оси координат станка и исходные точки

Движение обработки на станке раскладывается по нескольким координатным перемещениям. Основу для этого образует прямоугольная (декартова) система координат, при этом оси, параллельные рабочему столу станка, в основном обозначают как X и У. Для движения подъема или вертикальной подачи обрабатывающего агрегата, как правило, используют Ъ-ось.

Так как ЧПУ делает возможным расчет практически любого ввда контуров тела, то программирования по трем осевым направлениям недостаточно. Например, для обработки цилиндрического тела необходимо обрабатывающий агрегат вращать вокруг его собственной оси. Эту ось также называют С-осью или осью вращения. Станки такого типа обозначаются как 4-осевые станки (рис. 6.194).

Для изготовления предметов с шарообразным контуром вращающаяся ось также должна быть наклоняемой. Г,е также называют В-осыо. Станки с такой техникой называют 5-осевыми станками. Преимуществе

Все три оси X, Уи2 пересекаются в начале координат. Так каккоординаты но всем осям в этой точке равны нулю, то эту точку также называют нулевой точкой.

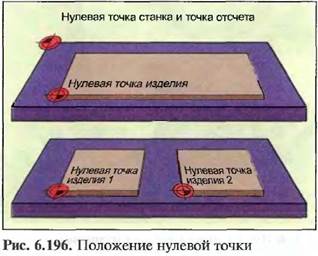

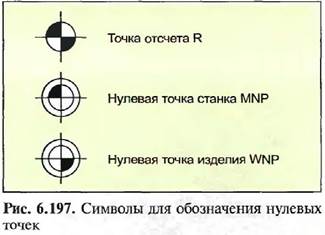

На станках с ЧПУ различают несколько установленных стандартом нулевых точек (рис. 6.196): нулевая точка станка обозначает начало всех координат станка. Начало координат фиксированной производителем станка системы измерения обозначают как точка отсчета. Она берется за основу всех передаваемых управлением на станок движений и, как правило, при повторном пуске станка устанавливается автоматически. Нулевая точка станка и точка отсчета могут совпадать.

Основой для программирования движений станочного стола или обрабатывающею агрегата является нулевая точка изделия. Она устанавливается программистом в произвольном месте и рассчитывается в основном по началу координат

размеров, указанных на чертеже для изготовления детали. Положение нулевой точки изделия при этом обозначается на чертеже.

Для последующей обработки решающим является положение закрегjленного изделия в пространстве для обработки. Так как станок «не знает» положение нулевой точки изделия, то эту информацию необходимо передать в станок посредством ЧПУ. Для этого измеряют расстояние между обрабатывающим инструментом и нулевой точкой изделия по всем трем осям и сохраняют эти значения в так называемом корректирующем запоминающем устройстве станочного управления.

При обработке эти величины запрашиваются посредством управляющей команды или автоматически, и на их основании ЧПУ корректирует текущее перемещение станка. Для маркировки исходных точек применяются единые стандартизированные символы и сокращения; для точки отсчета «R», для нулевой точки станка «MNP» и для нулевой точки изделия «WNP» (рис. 6.197).

Многие станки имеют сканирующее или позиционирующее оборудование, которое или автоматически определяет положение закрепленного изделия и сравнивает его с управляющими данными, или проецирует па рабочий стол оптимальное положение изделия, а также положение зажимных приспособлений с помощью лазерного луча (рис. 6.198).

6.8.5. Программирование станков с ЧПУ

Необходимые для обработки на станках программы для ЧПУ могут быть произведены различным способом.

Если требуемые для обработки изделия команды и данные вводятся с клавиатуры или через управляющий компьютер напрямую в управление станка, то говорят о прямом программировании (рис 6.199). Маши* ное программирование такого вида часто производится в соответствии с DIN 66025. Это программирование часто требует больших затрат, так как все требуемые для обработки геометрические данные и машинные команды должны вводиться в форме программной строки. Поэтому программы для комплексной обработки почти всегда очень большие и запутанные.

В CAD-программировании (с использованием систем автоматического проектирования) векторные координаты производятся на основании CAD-чертежей. Затем эти координаты с помощью одной из подходящих для данного станка программ, та к называемого постпроцессора (англ. post - после), преобразуются в машинный код. Это делает возможным использование данных разнообразнейших CAD- программ для производства изделий на станках с ЧПУ (рис. 6.200).

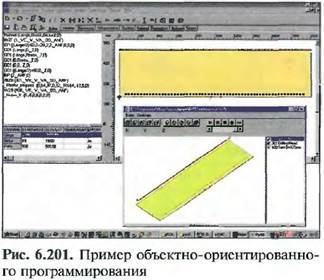

Сегодня на практике часто приме! [яется так называемое объектно- ориентированное программирование. При этом на одном из компьютеров, как на чертеже изготовления, воспроизводится вид тип вспомогательного контура. Этот контур используется для программирования потому, что отдельные точки этого вспомогательного контура с точки зрения производства ставятся в соответствие с указаниями для станка по выбору инструмента, частоты вращения и т.д. (рис. 6.201), Так как этапы обработки многих изделий сходны друг с другом, то контуры таких похожих изделий могут быть запрограммированы как переменные. При этом, например, для изготовления боковой стенки шкафа могут задаваться только наружные размеры. Другие необходимые для изготовления данные типа координат ряда отверстий и отверстий для систем крепления при соблюдении программируемых условий производятся автоматически.

Метод обучения (teach-in) применяется для изготовления сложных контуров. Исходная форма изготавливаемого изделия при этом сканируется оптически или сенсором. Полученные для контура данные сохраняются и потом преобразуются в программу обработки (рис. 6.202).

6.8.5.1. Разработка программы в соответствии с DIN

Программы ЧПУ состоят из определенной последовательности информации, которая посредством машинного управления преобразуется в движения станка. Эта информация унифицируется по форме и содержанию в DIN 66025 «Станки с числовым программным управлением. Общие положения построения программ».

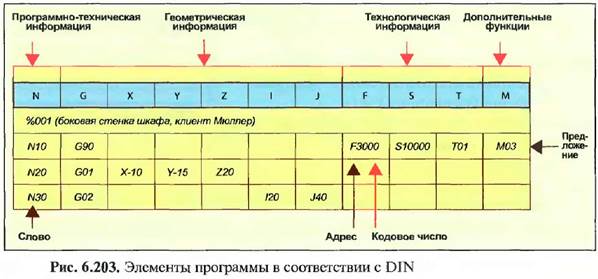

В соответствии с DIN программа разделяется на следующие компоненты (рис. 6.203).

Программно-техническая информация, которая передает запрограммированный процесс, а также информационные потоки на машинное управление.

Геометрическая информация, которая четко определяет обрабатывающий контур, а также используемую систему координат.

Технологическая информация, которая определяет механические особенности, например подачу и частоту вращения.

Дополнительные функции, которые регулируют режим работы станка, например направление вращения шпинделя и замену инструмента.

Совокупность этих информационных данных в определенной последовательности называют предложением. Любая отдельная часть информации — это слово, при этом последовательность слов четко регламентирована. В свою очередь, каждое слово состоит из адреса (буквы) и непосредственно следующего за ним кодового числа. Все возможные адреса должны быть названы в предложении, повторения адресов или несовместимые друг с другом адреса недопустимы в одном предложении.

ПРОГРАММНО-ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

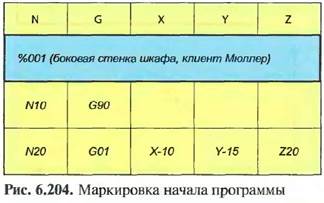

Для того чтобы машинное управление могло правильно толковать различные программные команды, они должны быть расставлены в последовательности, соответствующей процессу. Сюда относится указание начала программы знаком %. Непосредственно за этим следует название программы, которое чаще всего задается программистом в цифровой форме. В качестве вспомогательного средства при программировании или в качестве пояснений для оператора станка в любом месте программы можно сделать примечания. Они должны стоять в круглых скобках (...) и не рассматриваются ЧПУ (рис. 6.204).

ГЕОМЕТРИЧЕСКАЯ ИНФОРМАЦИЯ

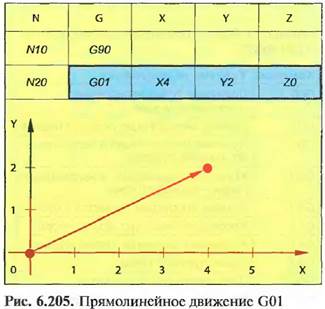

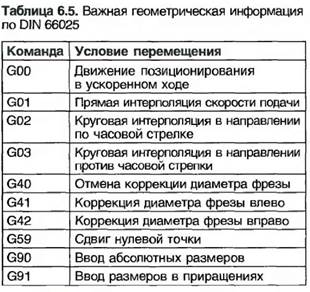

Условие перемещения регулирует тип и условия, при которых производятся движения при обработке на станке. Это условие состоит из адреса С (англ. — идти) и двухзначного кодового числа. Например, команда 001 обозначает, что станок долже!I выполнить прямолинейное движение. Координатные слова устанавливают конечный пункт и длину перемещенияпрограммируемого в данном предложении движения. Координатное слово состоит из адреса X, У или Ъ для выбранной оси станка и числового значения, которое определяет по выбору длину перемещения или конечную координату по текущей оси (рис. 6.205).

Задание размеров производится двумя способами.

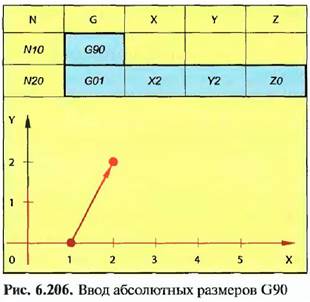

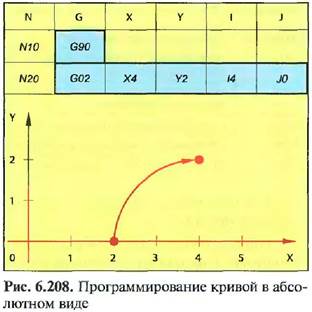

Ввод абсолютных размеров обозначает, что все размеры, которые задаются координатным словом, измеряются от нулевой точки изделия (рис. 6.206). Такое проставление размеров соответствует указанию размеров по возрастанию при изготовлении чертежа. Относящееся сюда условие перемещения — это С90.

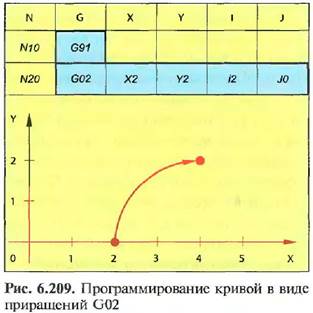

Ввод размеров в приращениях обозначает, что все размеры для движения задаются от последней текущей точки изделия (рис. 6.207). Они соответствуют проставлению размерных цепочек или раздельному проставлению размеров. Соответствующее условие перемещения — это С91. Внутри программы можно делать выбор между вводом размеров в абсолютной форме и форме приращений.

Команды для задания размеров относятся к модальным (самоподдерживающимся) командам, то есть они действуют до тех пор, пока посредством несовместимой команды не буду т переведены в другое состояние. Команды, которые действительны только в текущем предложении, называют командами для одного предложения.

Если программируется криволинейная траектория, то наряду с заданием конечного пункта и направления вращения криволинейной траек-тории требуется указать и ее желаемый радиус (рис. 6.208). Эти данные называют параметрами интерполяции. При криволинейных траекториях оті и относятся к центру окружности и состоят из адреса I, J или К и соответствующего размерного числа. Адреса соответствуют осям станка следующим образом:

6.1.3. I — расстояние от центра параллельно оси X

6.1.4. S — расстояние от центра параллельно оси У

6.1.5. К — расстояние от центра параллельно оси Z

G02 при программировании дуг используется для обозначения движения по часовой стрелке, G03 — для движения против часовой стрелки относительно позиции инструмента. Задание конечной точки дуги производится при G90 в виде ко] іечной координаты (рис, 6.208) и G91 — как участки перемещения по отдельным осям, отсчитывая от позиции инструмента (рис. 6.209).

ТЕХНОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ С помощью адреса F (англ. feedrate - скорость подачи) и кодового числа в управление станка передается скорость подачи. Кодовое число обозначает скорость подачи в мм/мин.

Адрес S (spindle speed — скорость шпинделя) и кодовое число устанавливают частоту вращения инструментального шпинделя в единицах 1/мин. Если с точки зрения обработки резанием это возможно, то частота вращения также может быть задана в форме постоянной скорости резания в м/мин.

Адрес Т ( англ. tool —инструмент) и двухразрядное кодовое число обозначают инструмент, внесенный в накопитель режущих инструментов управления (рис. 6,210).

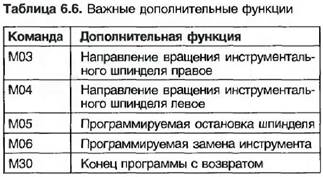

ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ

Дополнительные функции состоят из адреса М и двухразрядного кодового числа. Посредством М-команд устанавливается режим работы станка. В DIN эти команды различаются для различных видов станков с ЧПУ, то есть М-команды для деревообрабатывающих станков частично отличаются от тех, которые применяются для обработки металлов (табл. 6.6).

Типичными для деревообработки дополнительными функциями являются, например, команда на включение отсасывания стружки и команда на активизацию зажимного оборудования.

6.2.3. Виды программ

При программировании ЧПУ указываются начало и конец программы, отдельные этапы обработки с iюмошью i гумерапии упорядочиваются во времени и в этой последовательности отрабатываются с помощью управления. Эту форму программы называют основной программой. Она относится к конкретному изделию.

Если при обработке изделия несколько раз встречается один и тот же рабочий ход, то для этого процесса может быть написана своя собственная программа, так называемая подпрограмма. Эта подпрограмма при необходимости вызывается и отрабатывается из основной программы. После этого управление возвращается обратно в основную программу. Подпрограмма вызывается с помощью адреса L и кодового числа для номера программы. Начало и конец подпрограммы должны быть обозначены так же, как и для основной программы. Подпрограмма может быть вызвана пе только из основной программы, но и из подпрограммы. Это называют подпрограммным включением.

Другая возможность программирования повторяющихся циклов обработки, например при просверливании ряда отверстий или фрезеровании гнезд, это так называемые циклы обработки. Они вызываются адресом G и двухразрядным кодовым числом образца обработки. Этот образец должен иметь определенные размеры, После этого управление самостоятельно рассчитывает необходимые для обработки движения. Циклы обработки зависят от используемого типа станка и поэтому не определены в DIN подробно. Соответственно, соответствующие уточнения могут быть получены у производителя конкретного станка с ЧПУ.

6.2.4. Данные о коррекции на инструмент

При программировании движения инструмента чаще всего исходят из траектории центра инструмента. Диаметр инструмента и образующаяся при этом траектория движения инструмента не учитываются (рис. 2.211). Поэтому ЧПУ имеют в памяти данные об инструментах. Там хранятся фактические данные о каждом инструменте, полученные с помощью измерения или сканирования, С помощью адресавызова О и двухразряд! юго кодового числа, соответствующего выбранной ячейке из 1 ткопителя, запрашиваются фактические данные об инструменте, и рассчитывается программируемое движение инструмента.

Дата добавления: 2020-07-18; просмотров: 606;