С помощью станочного инструмента 7 глава

Существует возможность коррекции длины и радиуса инструмента, которые в результате износа и при последующем затачивании со временем могут изменяться. При коррекции радиуса фрезы необходимо прежде всего учитывать направление обработки, так как инструмент может корректировать свою траекторию вправо или влево. Команда С41 используется для смещения влево, 042 — для смещения вправо. Коррекция радиуса фрезы и накопителя режущих инструментов может аннулироваться с помощью обращения к программе в40 или ООО или с помощью конца программы (рис. 2.212).

Д ля обработки т 1а станках с ЧПУ эти возможности коррекции '{раек- тории движения инструмента имеют большое значение, так как с их помощью можно производить изме* гения в контуре обрабатываемого изделия без нового программирования.

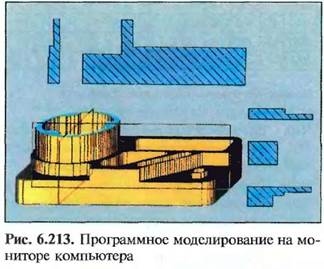

6.8.5.4. Программное моделирование

Многие ЧПУ предлагают программисту возможность моделирования на мониторе результата производственной программы обработки на станке (рис. 6.213). В зависимости от оборудования ЧПУ возможны даже трехмерные изображения технологического процесса изготовления. Грубые ошибки в программеможно исправить быстро и без материальных затрат и затем передать проверенную и скорректированную программу на станок. Это особенно пригодно для контроля глубины фрезерования, так как в этом случае при неправильном программировании возможны столкновения с зажимающим оборудованием или столом станка. Некоторые ЧПУ при моделировании не только определяют движение инструмента и обрабатываемого изделия, г ю также могут рассчитать и расход времени, требуемый на выполнение данной программы. Так могут быть определены калькуляционные затраты и спланирован рабочий процесс.

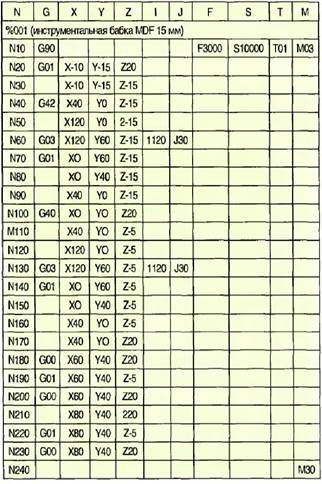

6.(9.5.5. Пример программы

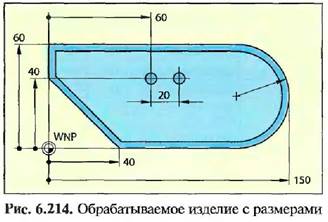

Описание изделия:

Заготовка из МНР, 150 х 60 х х 15 мм, должна быть обработана по формату и иметь по кантам фальц 5 х 5 мм. На поверхности необходимо просверлить два глухих отверстия 10 х 5 мм.

В качестве инструмента используется право вращающаяся концевая фреза диаметром 10 мм. Фрезерование по контуру необходимо запрограммировать с коррекцией радиуса фрезы, а изготовление кругового фальца — по траектории движения центра фрезы.

Пояснение отдельных этапов обработки

N10 Номер и обозначение программы

N10 Включенное состояние станка (способ задания размеров - абсолютный)

N20 Занятие стартовой позиции, позиционное ЧПУ с программируемой подачей

N30 Опускание фрезы на глубину обработки

N40 Движение подвода для коррекции радиуса фрезы (при направлении фрезерования вправо)

N50 Фрезерование первой продольной стороны

N60 Фрезерование закругления (обозначение центра как абсолютной координаты)

N70 Фрезерование второй продольной стороны

N80 Фрезерование торца

N90 Фрезерование фаски

N1C0 Движение отвода для коррекции радиуса фрезы {при направлении фрезерования вправо)

N110 Первая контурная позиция для фрезерования фальца {траектория движения центра фрезы)

N120 Фрезерование фальца первой продольной стороны

N130 Фрезерование фальца закругления {направление движения инструмента против часовой стрелки)

N140 Фрезерование второй продольной стороны

N150 Фрезерование фальца на торце

N160 Фрезерование фальца фаски

N170 Подъем инструмента (окончание фрезерования фальца)

N180 Занятие первой позиции для сверпения отверстия при ускоренном ходе станка

N190 Сверление первого отверстия с программированной подачей

N200 Подъем сверла из просверленного отверстия

N210 Занятие второй позиции

N220 Сверление второго отверстия с программированной подачей

N230 Подъем сверла из второго тросверленного отверстия

N240 Конец программы с возвратом ЧПУ к началу программы

Почти нее станки для деревообработки могут быть оснащены программным управлением от запоминающего устройства, которое позволяет заранее рассчитывать в цифровом виде и занимать определенные позиции инструмента и упоров. Это не является CN С-техникой в прямом смысле, так как здесь никакие геометрические данные не должны рассчитывать с помощью ЧПУ. Границы здесь являются достаточно расплывчатыми, по все более широкие области деревообработки осваиваются техникой такого рода.

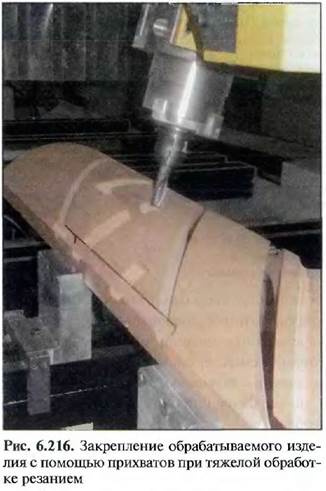

6.8.6. Фрезерный станок с верхним расположением шпинделя с ЧПУ

Основным типом деревообрабатывающих станков с ЧПУ является фрезерный станок с верхним расположением шпинделя (рис. 2.215). Зажатое на рабочем столе изделие обрабатывается подвижным фрезерным и сверлильным инструментом. Зачастую рабочий стол оборудован расгрированным пневматическим зажимным при- способле1 шем, то есть обрабатываемое изделие или стопорные устройства могут быть закреплены непосредственно на столе. При трудоемких видах обработки резанием рабочий стол может быть также оборудован специальными прихватами, так что даже при высоких усилиях обработки обрабатываемое изделие надежно фиксируется (рис. 6.216). В зависимости от вида закрепления изделие можно обрабатывать с плоской стороны или по формату со всех сторон.

Различные вилы ЧПУ делают возможным как прямолинейное, криволинейное, гнездовое фрезерование, так и сверление отверстий.

Преимущественно обрабатываются изделия из массивной древесины, но также можно использовать древесные материалы с меньшими размерами.

Фрезерный станок с верхним расположением шпинделя с ЧПУ пригоден также для тяжелых видов обработки резанием, поэтому он должен иметь стабильную конструкцию. Колебания, вызванные обрабатывающим агрегатом, по возможности не должны передаваться на станину станка, так как это отрицательно влияет на точность обработки.

Эти станки в большинстве случаев оборудованы несколькими рабочими шпинделями, которые применяются по отдельности и друг за другом. Инструментальный магазин подготавливает необходимый инструмент и может автоматически занимать нужную позицию. Сама замена инструмента происходит автоматически и очень быстро. Фрезерные станки с ЧПУ - это специальные станки с ограниченной областью применения. Часто они применяются при изготовлении лестниц и корпусов.

6.8.7. Обрабатывающие центры с ЧПУ

Задачей обрабатывающих центров

с ЧПУ является комплексная обработка изделия. С их помощью существенно снижаются временные затраты на транспортировку и загрузку внутри предприятия. Все рабочие операции по возможности проводятся в одном положении зажимания изделия.

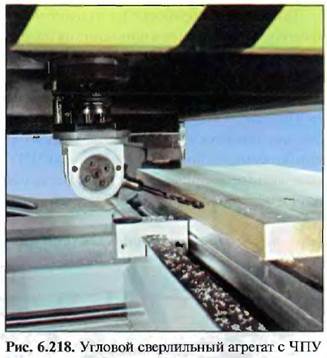

Для сверлильных работ применяются многочисленные одно- или многошпиндельные сверлильные инструменты (рис. 1217). С их помощью производятся конструкционные отверстия, отверстия для фурнитуры, а также ряды отверстий в плоскости изделия или его кант ах. Эти отверстия чаще всего paciюлагаются под прямым углом к поверхности изделия или его кантам. Кроме этого, с помощью поворотного сверлильного агрегата можно производить отверстия под различными углами к поверхности изделия (рис. 6.218).

Так как для фрезеровальных работ необходимы множество различ- 11ых фрезеровальных инструментов, то часто эти инструменты закрепляются на обрабатывающем агрегате непрочно и не на долгое время, атак, чтобы их можно было быстро замс- 11ить. И i ютрументалы гыс магазш\ы у] фавляют фрезерными инструментами и автоматически передают их на обрабатывающий шпиндель с помощью инструментального револьвера или цепного магазина, подводимых оборудованием для замены инструмента.

Для распилочных работ имеется отрезной агрегат, который может поворачиваться и наклоняться по всем осям. С его помощью можно проводить распиливание по формату, а также выпиливать пазы и делать предварительные пропилы (рис. 2.219).

Агрегат для оклейки кромок вытягивает окан гоночный мат ериал из соответствующих магазинов и наклеивает их как на прямые, так и на изогнутые контуры. В заключение эти обработанные кан гы могут быть фрезерованы заподлицо.

Для обработки поверхности применяются шлифовальные агрегаты и цикли. С их помощью шлифуются и циклюются плоско фрезерованные или профилированные канты изделий.

Большие обрабатывающие поверхности обрабатывающих центров с ЧПУ позволяют одновременно закреплять несколько изделий. Станочные Ч ГIУ в основном оборудованы так, что изделия могут обрабатываться попеременно иди симметрично, то ест ь правая и левая стороны изделия могут обрабатываться за один рабочий ход.

Так как при обработке на изделие часто воздействуют очень большие силы, то необходимо обращать внимание на надежное закрепление изделия. В большинстве случаев это происходит с помощью свободно перемещаемых вакуумных зажимов. Но иногда, особенно для неровных, имеющих покрытие или пористых материалов, удерживающей силы вакуумных зажимов оказывается недостаточно. Поэтому в таких случаях используют пневматические зажимные захваты. Так как они действуют па канты изделия, то иногда они ограничивают форматную обработку наружного контура. Многие ЧПУ по этой причине автоматически убирают зажимные приспособления с места обработки и сразу же опускают их после окончания обработки данного места.

6.S.S. Панельная раскроечная циркулярная пила с ЧПУ

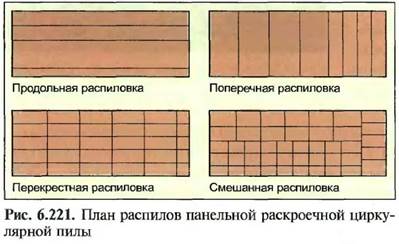

Задачей панельной раскроечной циркулярной пилы с ЧПУ является раскрой панельных строительных материалов на более мелкие форматы (рис. 6.220). Для этого спецификация необходимых изделий вводится в управление станка. Оно рассчитывает и показывает на экране оптимизированный с точки зрения минимизации отходов план раскроя, который оператор станка может при необходимости изменить. По положению распилов на плане классифицируют продольную и поперечную распиловку, перекрестную распиловку, а также смешанную распиловку, при которой продольные и поперечные распилы смещены относительно друг друга (рис. 6.221).

6.8.9. Проходные кромкообрабатывающие станки с ЧПУ

В проходных кромкообрабатывающих станках с ЧПУ изделия при одновременной подаче подвергаются различным стадиям обработки по продольным кантам. Канты профилируются или оклеиваются кромочным материалом, а также проходят финишную обработку (рис. 6.222).Преимуществом данных станков является короткое время на подготовку. Станочное управление сохраняет относящиеся к изделию позиции обработки отдельных агрегатов и сразу же устанавливает их в требуемую позицию при обращении к ним. Ручная припасовка по ширине или толщине изделия больше не нужна. Проходные кромкообра- батывающие станки с ЧПУ чаще всего соединены с другими производственными станками, поэтому подача изделий происходит автоматически, с помощью ленты транспортера. Проходные станки с ЧПУ особенно подходят для промышленного производства с высоким материальным потоком и коротким временем обработки.

6.8.10. Инструменты

для станков с ЧПУ

Инструменты для станков с ЧПУ из-за высокой скорости резания и большой частоты вращения должны выполнять высочайшие требования в отношении точности обработки и материала режущих кромок. Основное оборудование — это концевая фреза с постоянной формой (рис, 6.223, 6.224). Наряду с обычными твердосплавными режущими кромками, которые особенно хорошо подходят для обработки массивной древесины, используются режущие пластины из поликристаллического алмаза, а также инструменты со стеллитовым покрытием. Они особенно хорошо подходят для обработкиМПТ-плит и древесностружечных панелей с искусственным покрытием.

В зависимости от области работ применяются специальные черновые инструменты (рис. 6.225 и 6.226) с высокой производительностью резания или чистовые инструменты с высокой точностью обработки поверхности.

Специально для обработки наружных контуров используются инструменты с большим диаметром. Это делает возможным высокие скорости резания, врезающаяся дуга режущей кромки мягче, что позволяет сберегать инструмент и материал.

Многие виды работ па обрабатывающих 11,ентрах производятся с помощью распилочного и пазовалъ- ного инструмента (рис. 6.227). Скорости обработки существенно выше, чем у концевой фрезы, поэтому возможно более короткое время обработки.

Во многих инструментах в хвостовике встроено запоминающее устройство, на котором записаны все важные для инструмента данные. С помощью считывающей системы ЧПУ станка может считывать эти сохраненные данные.

Некоторые производители станков используют для зажима инструмента так называемый полый конусный хвостовик 118К (рис. 6.228). В данном хвостовике в отличие от хвостовика с крутым конусом (рис. 6.229) закрепление инструмента производится не снаружи, а изнутри через полый хвостовик. Именно при высокой частоте вращения при обработке на станках с ЧПУ начинают действовать высокие центробежные силы, которые снижают наружные удерживающие силы, но увеличивают внутренние. Дополнительно увеличивается точность вращения, что, в свою очередь, повышает качество обработки поверхности. Концевые инструменты сами заклиниваются в специальных зажимных цангах в приспособлениях для зажимания инструмента.

6.9. Автоматическая конвейерная линия

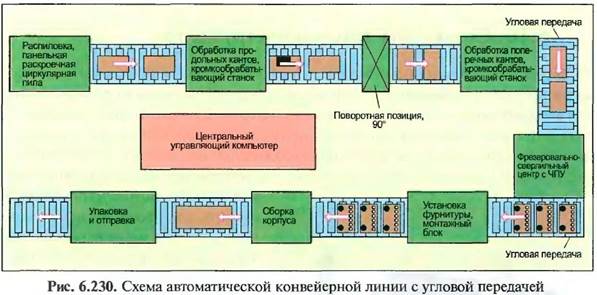

Автоматическая конвейерная линия — это соединение нескольких производственных станков в автоматическую линию в целях более равномерной и эффективной подачи обрабатываемых изделий на отдельные станки. Автоматические конвейерные линии используются на больших производственных предприятиях с высокой производительностью и объемом производства в штучном выражении. В обработке древесины и искусственных материалов это преимущественно предприятия по производству окон и дверей, а также серийные производства древесных материалов, мебели и мебельных частей. Наряду с обработкой резанием на автоматических производственных линиях обрабатываемые изделия могут смазываться клеем, прессоваться и по отдельности в порядке сдачи на контроль упаковываться (рис. 6.230 и 6.231).

11одача и транспортировка материала между отдельными станками производятся на конвейерных линиях полностью автоматически. Для этого используются транспортирующие ролики или ленты, с помощью которых материальный поток можно сделать не только прямолинейным, но и отклонить по горизонтали или по вертикали.

Как для планирования и производства, так и для контроля за качеством продукции часто используются компьютеры, так как из-за высоких инвестиционных затрат все производственные процессы должны быть оптимизированы и сокращены по времени. Во избежание дорогих простоев автоматической конвейерной линии они используются в многосменном производстве. Так как совокупный производственный процесс при выходе из строя отдельного станка прерывается, то па качество станков предъявляются высочайшие требования. Это особенно касается используемых инструментов, периодичность технического обслуживания которых четко регламентирована и оптимизирована.

6.10. Станки для заточки инструмента

На станке для заточки инструмент с изношенными или поврежденными режущими кромками затачивают, шлифуют, в случае необходимости разводят зубья или придают определенную геометрическую форму. Для затачивания инструменты обычно вынимаются из станка или инструментального суппорта и устанавливаются на специальное зажимное приспособление для заточки. Высокоточные инструменты с высокой точностью вращения, которые применяются, например,

в многосторонних строгальных станках, для предотвращения влияния допусков на закрепление при затачивании остаются в инструментальном суппорте.

Чистый и ухоженный инструмент является предпосылкой для точной и безопасной работы. Так как техническое обслуживание современных станочных инструментов требует высокой точности и, соответственно, особых станков, а во многих станках используются одноразовые режущие кромки из твердых сплавов, то все меньше работ по затачиванию столяр может произвести самостоятельно. Профессионалы берут эту задачу на себя и гарантируют грамотную заточку инструмента даже при сложной геометрии режущих кромок.

Часто для разнообразных материалов режущих кромок требуются различные шлифовальные инструменты, приобретение которых для небольшого предприятия является нерентабельным. Поэтому на столярном предприятии производятся преимущественно только простые заточные работы, например пильных полотен ленточной пилы, железка рубанка или другого ручного инструмента. При этом прежде всего следует обращать внимание на то, чтобы при повторном шлифовании не внести нежелательных изменений в геометрию режущих кромок. Кроме этого, слишком сильный нагрев при шлифовании вызывает изменение структуры материала режущих кромок. Особенно при сильном нагреве теряют свои свойства закаленные стали, они быстрее затупляются или становятся абсолютно непригодными. Станки для заточки инструмента с высокой производительностью шлифования снабжены охлаждающим оборудованием, с помощью которого место шлифования поливается охлаждающей жидкостью и удаляется сошлифованный слой (рис. 6.232 и 6.233).

Для требующего частой заточки ручного инструмента имеются специальные станки, которые позволяют избежать особенного перегрева режущих кромок посредством пластин из теплопроводных материалов (рис. 6.234).

Так как при шлифовании материал режущих кромок снимается под воздействием тепла, то при шлифовальных работах необходимо особенно защищать глаза от раскаленных опилок или частиц шлифовального средства.ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКИЕ СИСТЕМЫ

К производственно-техническим системам относятся среди других пневматические системы и устройства, транспортные средства, системы отсасывания стружек, отопление, сепарационные системы для лакировальных установок и противопожарные системы.

7.1. Пневматические системы

Сжатый воздух — это обычный атмосферный воздух, сжатый в сосуде. Давление, которое оказывает этот сжатый воздух на стенки сосуда, будет тем выше, чем выше температура воздуха и меньше объем сосуда. При сжатии воздуха компрессоры производят механическую работу, при этом к воздуху подводится энергия. Эту энергию с помощью сжатого воздуха можно передавать па определенные расстояния к рабочим станкам, приборам или исполнительным элементам. В этих устройствах сохраненная энергия благодаря расширению сжатого воздуха снова преобразуется в механическую работу.

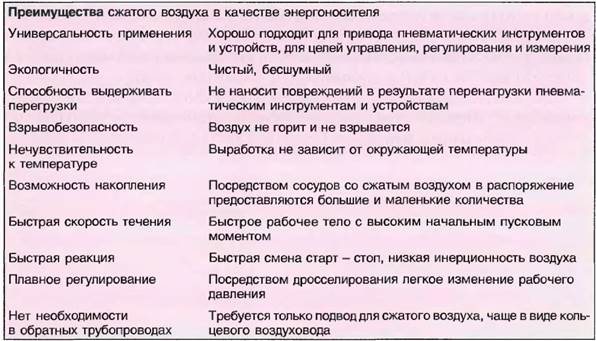

В качестве энергоносителя на деревообрабатывающих предприятиях сжатый воздух применяется, например, для забивания скоб и гвоздей, завинчивания винтов и шурупов, для сверления и шлифования, прессования и транспортировки, распыления лаков и протрав, для очистки, вспенивания и герметизации, а также для регулирования и управления.

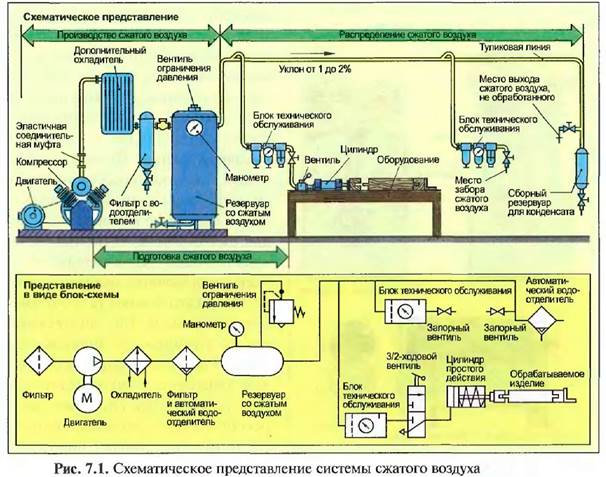

Для того чтобы доставить сжатый воздух на различные места на производстве, необходимо построить систему сжатого воздуха. Она состоит из трех блоков — воздушного компрессора, распределителей сжатого воздуха и подготовки сжатого воздуха (см. рис. 7.1). В различных местах подключения эта система может иметь пневматические, то есть работающие от сжатого воздуха, станки и устройства. Для всех частей и элементов пневматической системы в ISO 1219 приведены названия и условные обозначения для схематического представления этих элементов, например, на блок-схемах.

7.1.1. Производство сжатого воздуха

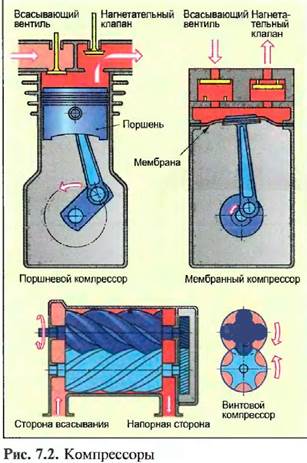

Требуемый на производстве сжатый воздух производится компрессорной установкой. Компрессор может быть передвижным или стационарным. В зависимости от способа производства сжатого воздуха в основном различают поршневые и ротационные компрессоры, последние чаще всего сконструированы в виде винтовых компрессоров.

В поршневых компрессорах (рис. 7.2) воздух засасывается и сжимается с помощью возвратно-поступательных движений поршня. Сжатый воздух накапливается в резервуаре со сжатым воздухом. Компрессор должен производить как можно более холодный воздух, не содержащий пыли. Загрязненный воздух должен быть отфильтрован. Компрессор приводится в действие чаще всего электродвигателем, но в особых случаях посредством дизельного двигателя. Электродвигатель, как правило, управляется прерывистым регулированием. Оно отключает двигатель при достижении максимального давления в резервуаре со сжатым воздухом и вновь включает при соответствующем падении давления.

В мембранном компрессоре воздух засасывается подвижной мембраной и сжимается (рис. 7.2). При этом сжатый воздух не загрязняется маслом и поэтому не нуждается в очистке.

В винтовом компрессоре захват воздуха происходит за счет двух встречно вращающихся валов винтовой формы, имеющих разные диаметры и, соответственно, разные частоты вращения. При вращении рабочего вала всасываемый воздух сжимается благодаря тому, что воздушные камеры вокруг валов уменьшаются в сторону напорной стороны иди выходного отверстия (рис. 7.2), Сжатие отдельной камеры происходит посредством масляной пленки. Поэтому сжатый воздух после компрессии очищается маслоуловителем. При использовании винтового компрессора сосуд для сжатого воздуха не нужен, так как с помощью риулятора автоматически поставляется требуемое количество сжатого воздуха с постоянным давлением. Преимуществами такого компрессора являются маленькая шумовая нагрузка и спокойное движение. В роли недостатка выступает то, что винтовой компрессор работает экономически выгодно только начиная с производительности 1000 л/мин.

Применяемые на деревообрабатывающих предприятиях компрессоры в зависимости от расхода и давления сжатого воздуха могут быть построены одно- и двухступенчато. Вторая компрессионная ступень используется тогда, когда требуется более высокое давление. При этом предварительно сжатый на первой ступени воздух на второй ступени сжимается еще больше. Обычное рабочее давление для поршневых одноступенчатых компрессоров составляет до 10 бар, двухступенчатых — до 15 бар; для винтовых одноступенчатых компрессоров — до 15 бар, двухступенчатых — до 22 бар.

При сжатии воздуха выделяется тепло. Это тепло должно быть отведено из воздуха посредством воздушно- или водоохлаждаемых ребер охлаждения корпуса компрессора или с помощью дополнительною охладителя. Резервуар или накопитель для сжатого воздуха располагается чаще всего в непосредственной близости от компрессора. Наряду с накоплением воздуха он также выполняет задачу выравнивания отдельных толчков насоса» так что после него сжатый воздух поступает с равномерным давлением.

Всасываемый компрессором воздух всегда имеет определенное количество водяных паров, которое соответствует относительной влажности воздуха. Так как один кубометр сжатого воздуха может принять только такое же количество влаги, что и кубометр несжатого атмосферного воздуха, то при сжатии и последующем охлаждении сжатого воздуха избыток водяного пара отделяется из воздуха в виде конденсата. Для того чтобы этот конденсат не мог попасть к месту использования воздуха, после дополнительного охладителя рядом с резервуаром со сжатым воздухом и в самой низкой точке системы необходимо установить сборные резервуары для конденсата и дренажі [ые вентили. Перед сливом конденсата в канализацию содержащееся в нем масло необходимо отделить от воды и утилизировать соответствующим образом (рис. 7.1).

Содержащаяся в сжатом воздухе влага может быть отделена с помощью осушителя сжатого воздуха, который встраивается до или после резервуара со сжатым воздухом. Осу ї ііенньїй таким способом воздух предотвращает ржавление трубопроводов, делает возможной бесперебойную работу пневматических инструментов и наилучшим образом подходит для распыления лакокрасочных материалов.

7.1.2. Подготовка и распределение сжатого воздуха

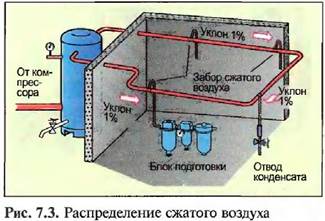

Распределение сжатого воздуха происходит по всей пневмосети, начиная с резервуара со сжатым воздухом (рис. 7.3). Трубопроводы для сжатого воздуха могут быть про.) южены как тупиковые или как кольцевые линии, Горизонтальные ветви трубо- 1 іроводов для отво; іа кої іден сата дол - жны иметь уклон 1—2% в направлении потока. Неплотные места в пневмосети, также называемые негерметичностью, вызывают долговременные потери давления и влекут к повышению производственных затрат. Места забора сжатого воздуха, как правило, снабжены самовыключающимися соединениями, которые необходимо быстро подключать к пневматическим шлангам через разъемы на участке соединения.

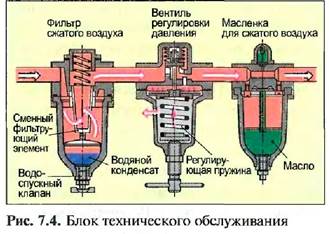

Перед цилиндрами и вентилями всіраиваются блоки технического обслуживания (рис. 7.4). Фильтр блока очищает сжатый воздух от загрязнений и влажности. Вентиль, регулирующий давление удерживает постоянное давление в последующей цепи управления, а масленка примешивает к сжатому воздуху тонко измельченное масло для снижения и предотвращения коррозии пневматических элементов.

7.1.3. Пневматические рабочие элементы

Пневматический цилиндр и пневматический двигатель преобразуют накопленную в сжатом воздухе и переданную с его помощью энергию в механическую работу.

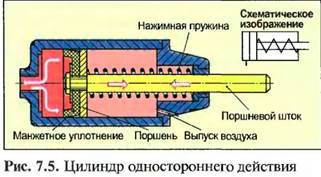

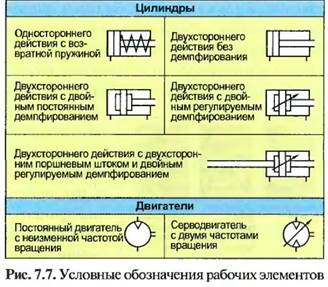

ПНЕВМАТИЧЕСКИЙ ЦИЛИНДР Пневматический цилиндр производит прямолинейное возвратно-поступательное движение, которое передается посредством поршневого штока. Различают цилиндры одностороннего и двухстороннего действия.

В цилиндре одностороннего действия сжатый воздух двигает поршень только в одном направлении (рис. 7.5). Встроенная пружина или внешняя сила отводят поршень в его исходное положение.

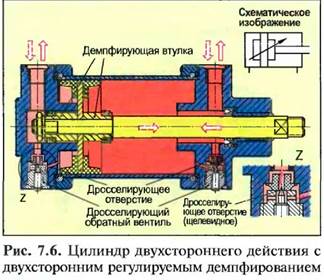

В цилиндре двухстороннего действия сжатый воздух перемещает поршень в обоих направлениях (рис. 7.6). Цилиндр со встроенным демпфером останавливает поршень в конечных точках его перемещения. Незадолго до того, как поршень достигнет своего конечного положения, сжатый воздух перестает выходить через большое центральное отверстие, так как оно закрывается демпфирующими втулками. В этот момент воздух должен проходить через регулируемое дросселирующее отверстие. Для этого воздуху нужно больше времени. Поршень эластично тормозится и мягко входит в свое конечное положение. Демпфирующее действие можно регулировать, изменяя поперечное сечение дросселирующего отверстия.

Цилиндр с двухсторонним поршневым штоком благодаря двойной опоре поршневого штока делает возможным нагрузку поперечными усилиями (рис. 7.7).

ПНЕВМАТИЧЕСКИЕ ДВИГАТЕЛИ Пневматические двигатели приводят в движение пневматические инструменты с вращательным рабочим движением. Чаи всего это пластинчатые ротационные пневмо- двигатели. Они состоят из корпуса и ротора с пластинами, которые серповидное рабочее пространство делят на несколько меньших напорных камер (рис. 7.8). Подаваемый в двигатель сжатый воздух вращает эксцентрично расположенный ротор, оказывая давление на расположенные в шлицах ротора радиально переставляемые пластины. Так как напорные камеры при вращении увеличиваются, то сжатый воздух расширяется, отдает свою энергию. После этого открывается выпускное отверстие, и порция отработанного воздуха выходит наружу. Выходной вращающий момент двигателя зависит от давления воздуха и нагружаемой площади пластин. Пневматические двигатели с двумя направлениями вращения имеют два подключения для сжатого воздуха, которые в зависимости от желаемого направления вращения двигателя попеременно снабжаются сжатым воздухом.

Пневматические конструктивные элементы представляются на блок-схемах с помощью условных обозначений (рис. 7.7).

7.2. Подъемно-транспортные средства

Дата добавления: 2020-07-18; просмотров: 637;