С помощью станочного инструмента 3 глава

Расстояние от закраин до ножевого вага должно даже при изменении высоты подающего стола составлять максимум 5 мм. Под уровнем стола улавливается снятая стружка и отводится при поддержке центральной системы отсасывания стружки. В качестве боковой направляющей во время строгания служит направляющая линейка, которая также называется направляющим упором (рис. 6.76). Положение упора по отношению к ножевому валу можно переставлять из стороны в сторону в зависимости от ширины изделия и наклонять под углом до 45е для работ по снятию фаски. На основной направляющий упор устанавливается также вспомогательный упор, который при необходимости может быть зажат перед упорной планкой. Он предотвращает при фуговании узких реек контакт двигающей руки с ножевым валом.

6.6.2.2. Ножи строгального станка

Ножевые валы имеют различные конструкции. Основная форма — это круглый ножевой вал, в котором два, три или четыре ножа из высоколегированной быстрорежущей стали соединены с помощью прижимных планок с телом вала (рис. 6.78 и 6.79). Для обесііс1 іения равномерного снятия стружки всеми ножами крайние точки всех ножей должны быть точно отрегулированы. Так как замена этих ножей с помощью распорных винтов и прижимных планок требует много времени, были разработаны такие ножи, в которых изогнутый специальным образом одноходовой нож благодаря напряжению цент-робсжных сил (рис .6.79) всегда удерживается на одинаковом вылете. Применяемые дня этого ножи из высоколегированной быстрорежущей стали или твердосплавные ножи затачиваются на обоих продольных кантах. Если один из двух режущих кантов затупился, то нож переворачивается. Повторное затачивание этих ножей невозможно. Наряду с меньшим временем для подготовки к работе при замене ножей такие валы отличаются прежде всего своей высокой точностью вращения и малошумной работой (инструментальные стали для обработки древесины и древесных материалов, см. табл. 2.34).

Спиральный нож уст роен следующим образом: два строгальных ножа из высоколегированной быстрорежущей стали посредством прижимного приспособления спирально располагаются на боковой поверхности строгального вала (рис. 6.80). Кто преимущество наряду с бесшумной работой заключается в высоком качестве обработки, так как опилки при тянущем распиле снимаются под наклоном.

Некоторые производители предлагают такие ножевые валы, в которых в части зоны резания дополнительно применяются быстро заменяемые поворотные пластинчатые ножи из твердого сплава. Это имеет смысл прежде всего при частых работах по фугованию твердых пород древесины или т вердых древесных материалов.

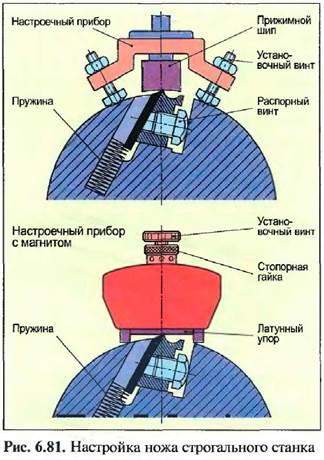

Установка и настройка ножей строгального станка для круглых ножевых валов] ]роизводятся с помощью настроечного приспособления (рис. 6.81). Сначала нужно убедиться, что ножи настроены на одинаковую ширину резания, чтобы исключить нежелательную для вращения и недопустимую для применяемых ножей

шину менее 15 мм. После этого поверхности прилегания вала очищают от пыли и смолы, а также полностью обезжиривают ножи. Это необходимо потому, что ножи в валу удерживаются исключительно силой давления распорных винтов, а жир или масло могут уменьшить это сцепление. В заключение ножи вдавливаются против пружины в вал, а сверху накладывается настроечное приспособление. Работающий в приспособлении прижимной шип обеспечивает равномерный вылет ножей. Это расстояние до губок стружколомателя прижимной планки может составлять максимум 1,1 мм. После этого распорные винты слегка затягиваются изнутри наружу и только потом снова начиная изнутри затягиваются до упора. При этом необходимо использовать точно подходящий гаечный ключ, чтобы избежать повреждений распорного винта и нарушений при соскальзывании и негру мента.

В одноходовом ноже с напряжением в результате центробежных сил для заме ны ножа посредством легких ударов ослабляются расположенные позади ножей распорные клинья. После этого нож можно сдвинуть в сторону из его кинематического крепления. Сборка производится в обратной последовательности, при этом необходимо обращать внимание на то, чтобы нож сбоку закрывался валом. При пуске ножа прижимные шпонки зажимают строгачьный нож благодари центробежным силам уже через несколько оборотов вала.

Шлифованные, гибкие спиральные строгальные ножи устанавливаются в зажимное приспособление точно по размеру в зажимные губки спиральной формы и без дальнейших настроечных работ закручиваются губками в ножевом валу (рис. 6.82).

Когда все ножи тщательно установлены, производится настройка выходного стола (рис. 6.83). Он переставляется по высоте таким образом, чтобы его поверхность лежала на уровне верхней точки траектории режущих кромок. Лучше всего контролировать это при выключенной машине и незадействованных тормозах с помощью прямоугольного деревянного бруска, распологаю- щегося по всей ширине стола. Если выходной стол расположен слишком низко, то между ним и изделием существует зазор, до тех пор пока изделие не сойдет с подающего стола. Если выходной стол настроен слишком высоко, то передний край изделия будет упираться в него. В заключение подающий стол настраивается в зависимости от желаемой толщины снятия стружки.

6.6.2.3. Безопасная работа на фуговальном станке

Перед началом строгальных работ фуговальный упор отводят по назад направляющей до тех пор, пока не добьются удобства обработки изделия по всей ширине. Затем доску кладут на рабочий стол вогнутой стороной вниз и с легким давлением подают на вал. При этом изделие подается двумя руками в такой позиции (рис. 6.84), чтобы основное давление приходилось против выходного стола. Для коротких изделий длиной менее 400 мм необходимо использовать подающее приспособление (рис. 6.85), которое должно храниться недалеко от станка, чтобы его можно было взять в любой момент. При подаче это приспособление устанавливают под наклоном около 20° к валу, что- бы давление резания действовало не только на один кант изделия.

При использовании механизма подачи его необходимо располагать таким образом, чтобы обработанное фугованием изделие подавалось на выходной стол снова через вал.

Для обтесывания под углом обработанная сторона поворачивается купору и вновь ведется по валу (рис. 6.86). Большой главный упор не подходит для обработки узких реек, поэтому для таких работ11 геред основным упором устанавливают низкий вспомогательный упор (рис. 6.76). Таким способом изделия можно безопасно удерживать и подавать на ножевой вал. В основном фуговальные станки для всех видов работ должны быть оснащены таким образом, чтобы открытой была только используемая часть вала. Различные ограждения ножевого блока выполняют эту задачу с помощью пружины. Так как в случае более старой шарнирной защиты вала эта задача выполняется не в полном объеме, необходимо 1 фименять Д01 тол I гительно прижимную планку для защиты стыка.

6.6.2.4. Рейсмусовый станок

С помощью рейсмусового станка доски, балки и брусья обрабатываются по толщине. Обычно изделие перед обработкой на рейсмусовом станке подвергается фугованию.

В тяжелых станинах, оборудованных звукоизоляцией, расположены ножевой вал, оборудование I юдачи, а также I ]риводной электродвигатель (рис. 6.87). Рабочий стол лежи1!- на нескольких винтах. Стол можно переставлять по высоте вручную или посредством электродвигателя лля I гастройки размера обрабатываемого изделия. Настроенный размер показывается на шкале пли цифровом индикаторе. Устат ювлен- пая высота стола не должна изменяться во время обработки. Для этого предназначен механический зажим, который отсутствует в станках новых моделей, так как в них высота рабочего стола устанавливается автоматически. Расположенный в станине над рабочим столом ножевой вал, а также требующиеся для транспортировки изделия подающие валки остаются на неизменной высоте. Так как скорость подачи зависит от породы древесины и жсла-смоги качества обработки поверхности, то в основном используется второй приводной электродвигатель, для того чтобы иметь возможность регулировать скорости подачи. Расположенный перед ножевым валом подающий валок, а также расположенный после вала принимающий валок должны вращаться с абсолютно одинаковой скоростью. Это достигается с помощью приводной цепи (рис. 6,88).

Для обеспечения надежного перемещения изделий, в том числе и различной толщины рядом друг с другом, подающий валок должен быть гибким настолько, чтобы разница по высоте выравнивалась (рис. 6.90). Этого можно достичь, применяя такие подающие валки, которые покрыты сред нетвердой резиной (рис. 6.89). Секционные подающие вальцы, которые состоят из нескольких рифленых сдвигаемых относительно друг друга по высоте металлических валков, сегодня применяются исключительно для деревянного строительства. Поверхность принимающего валка должна быть гладкой, чтобы избежать повреждения уже обработанной поверхности. Засмоленная или сырая древесина часто плохо скользят по рабочему столу. Скольжение в некоторых станках облегчается с помощью установленных в рабочем столе и переставляемых по высоте настольных валков. Так как изделие во

время процесса строгания должно быть прочно прижато к рабочему столу, то по обеим сторонам ножевого вала расположены прижимные балки. Тут также необходима надежная фиксация изделий различной толщины. Поэтому расположенная перед ножевым валом прижимная балка состоит из нескольких сдвигаемых относительно друг друга отдельных частей. Такую балку называют секционной.

Сила действия вращающегося ножевого вала направлена против оператора станка, который осуществляет подачу изделия перед станком. Для того чтобы отброшенное изделие не стало причиной несчастного случая, с подающей стороны машины установлена защита от обратного удара. Она состоит из подвижных грейферных звеньев шириной максимум 15 мм, которые могут вращаться на одной оси. Они качаются в сторону вала. Их обратное движение должно быть ограничено посредством упора, который предотвращает поворот грейфера.

Отделяемая при обработке стружка через расположенный сверху от ножевого вала патрубок отводится с помощью централизованной системы отсасывания стружки. Решетка патрубка должна быть установлена таким образом, чтобы ножевой вал не мог ее коснуться.

6.6.2.5. Многосторонний строгальный станок

С помощью многостороннего строгального станка за один рабочий ход производится обработка лицевой стороны, чистовой кромки и строгание по заданной толщине (рис. 6.91 ). Изделие подводится по роликам траь ici юртера на обрабатывают ше шпиндели, которые делают возможной одновременную обработку всех кантов изделия. Применение дополнительного фрезерного устройства позволяет производить также одновременное профилирование строганых кантов (рис. 6.92). Подгонка агрегата на желаемый формат изделия производится с помощью электропривода, при эт ом от дельные позиции показываются на цифровом индикаторе, а в современных станках могут быть сохранены в запоминающем устройстве числового программного управления (ЗУ ЧПУ). Таким образом, можно производить любые сечения обрабатываемых изделий в диа1 тазо1 пc от 22 х 5 до 260 х 160 мм.

Так как при этом изделие подается и транспортируется механизированным оборудованием подачи и зажимными приспособлениями, то на этом станке также могуг применяться инструменты для механической подачи. Чаще всего па качество обработки изделия предъявляются высокие требования. Предпосылкой для этого является маленький допус к i ш И11струме1 гг. По - этому наряду с обычными центробежными строгальными головками можно применять такой инструмент, который с помощью гидравлического зажимного оборудова] тия без зазора крепится на рабочий шпиндель. Такой инструмент называют гидравлическим высокоточным инструментом, а точность его вращения в несколько сотых долей миллиметра делает возможным получение точных поверхностей изделий.

Так как в многостороннем строгальном станке одновременно используются несколько агрегатов, то чаще всего станина полностью закрыта поворотными дверями. Это значительно сокращает шумовую нагрузку и облегчает отсасывание образующейся при обработке стружки.

ЗАДАНИЯ

3.4.3. Какие задачи должен выполнять секционный подающий валок 13 рейсмусовом станке?

3.4.4. Опишите последователь!юсть действий при: настройке высоты стола на фуговальном станке.

3.4.5. Назовите различные виды строгальных ножей и их особенности.

3.4.6. Как производится закрепление одноходового ножа в ножевом валу?

3.4.7. Каково максимальное расстояние от режущих кромок до закраин прижимной балки для ножевых валов?

3.4.8. Объясните понятие «протягивающее резание» в связи со строгальными ножевыми валами.

3.4.9. Назовите и опишите различное предохранительное оборудование на фуговальном станке.

3.4.10. Объясните с помощью эскиза задачи защиты от обратно! о удара на рейсмусовом станке.

3.4.11. Покажите на примере шпунтованной доски способ ее обработки ]\а многостороннем строгальном станке.

6.6.3. Фрезерные станки

Фрезерные станки служат для изготовления фальцев, пазов и профилей, а также для выполнения соединений древесины. На них можно обрабатывать прямые и изогнутые изделия из массивной древесины и древесных материалов. Направление резания фрезерного рабочего органа — кругообразное. Обрабатываемое изделие ведется мимо инструмента, при этом подача производится вручную или с помощью механизма подачи.

Различают:

3.5.3. столярные фрезерные станки с нижним распаюжением шпинделя,

3.5.4. столярные фрезерные станки с верхним расположением шпинделя,

3.5.5. цепнодолбежные фрезерные станки.

6.6.3.1. Столярные фрезерные станки

с нижним расположением шпинделя

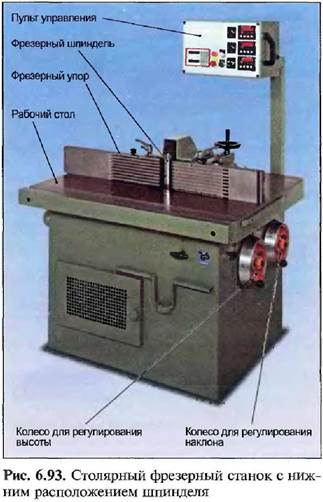

В тяжелой стан и I ге станка рас положена вся приводная механика, а также вертикальный фрезерный шпиндель (рис. 6.93). Расположенный горизонтально рабочий стол, на который кладут изделие, прочно соединен со станиной. Стол имеет отверстие для фрезерного шпинделя. С помощью колец- вкладышей его можно приспосабливать под различные диаметры инструмента. Приставной роликовый стол и удлинители для стола облегчают подачу и накладывание изделия. На рабочем столе с помощью зажимных винтов закреплен съемный переставляемый линейный упор (рис. 6.93). Он служит ведения изделия при прямолинейной обработке и состоит из двух половин. Их можно переставлять в продольном направлении для тою, чтобы необходимое для обработки отверстие оставалось как можно меньшим. Части разводного мостового ограждения, которые дополнительно закрывают это отверстие над инструментом, крепятся на половинах линейного упора так, чтобы их можно было откидывать или выдвигать. Для обработки изделий дугообразной формы весь упор можно снимать или откидывать назад и использовать специальные упоры для фрезерования по дуге.

Фрезерный шпиндель мож! го переставлять по высоте с помощью специальных направляющих и дополнительно наклонять. Настройка по высоте и наклон производятся механически с помощью ручных регулировочных колес или электродвигателя. Диапазон наклона составляет 45° вперед и 5° назад. Фрезерная оправка соединена с фрезерным шпинделем посредством конического хвостовика с накидной гайкой. Необходимый для обработки инструмент закрепляется во фрезерной оправке гайкой и промежуточным кольцом (рис. 6.95). Диаметр фрезерной опранки составляет от 30 до 40 мм. Так как фрезерный шпиндель при отключении станка тормозится автоматически, то гайка фрезерной оправки должна быть застрахована от самопроизвольного откручивания. Этого добиваются с помощью 11родольного паза во фрезерной оправке, в который вставляется зацепка промежуточного кольца. Это специальное кольцо вкладывается непосредственно под гайку фрезерной оправки и предотвращает самостоятельное откручивание гайки при быстром торможении. Такое предохранительное устройство изготавливают вращающимся и соединяют с гайкой фрезерной оправки.

Из-за большого разнообразия используемых рабочих органов необходимо иметь возможность изменения и подбора частоты вращения. Это производится с помощью перекидывания клинового ремня па ременные шкивы различного размера, расположенные на двигателе фрезы и фрезерном шпинделе (рис. 6.96).

Дополнительно скорость приводного электродвигателя может быть уд вое на для любого положения. Различные производители также предлагают такие конструкции, в которых частота вращения благодаря регулировочному оборудованию может изменяться постепенно. Обычно фрезерные шпиндели имеют правое вращение, то есть со стороны привода предусмотрено направление вращения по часовой стрелке. Однако при некоторых видах работ также требуется и левое вращение, поэтому направление вращения двигателя можно переключать с помощью переключения полюсов на блоке управления (рис. 6.97).

6.6.3.2. Фрезерный рабочий орган и маркировка

Так как на фрезерных станках производятся разные виды работ, то для различных целей применения предусмотрены различные рабочие инструменты. В зависимости от их конструкции различают цельные фрезы, комбинированные фрезы, сборные фрезы, а также фрезерные гарнитуры.

Г На инструменты для столярного фрезерного станка должна быть нанесена стойкая маркировка производителя, которая содержит указание допустимого диапазона частоты вращения, матери- | ап режущих кромок, а также начиная с 1988 года год производства.

Так как фрезерные рабочие органы используются для различных методов подачи, начиная с 1988 года инструменты для ручной подачи должны иметь контрольный знак ВС-ТЕЙТ, а инструменты для механической подачи - маркировку

МЕС.УОКЭСНиВ (рис. 6.98). Инструменты с

маркировкой ВС-РОИМ для частично механизированной подачи с 1987 года запрещены. Переходный период их использования закончился 31 декабря 1997 года.

В старых фрезерных рабочих органах марки- ро вка часто ста! ювится 11 ечитае мой. Таки е инстру- менты должны быть впоследствии маркированы представленными на рис. 6.98 круглыми знаками.

Указанная на инструменте допустимая частота вращения никогда не должна быть превышена или занижена.В цельных фрезах снабженная посадочным отверстием несущая часть и режущие кромки инструмента состоят из одно! о типа материала. Так как этот инструмент при последующем затачивании меняет свою форму и, кроме этого, имеет небольшой путь резания, то такой тип фрез применяют очень редко. Комбинированный инструмент (рис. 6.100) состоит из несущей части, неразъемно оборудованной режущими кромками из твердых инструментальных материалов. В качестве материалов для режущих кромок применяются высоколегированные быстрорежущие стали, твердые сплавы, стеллиты или поликристаллические алмазы. Фрезы для пазов, для. профилирования, фреза для изготовления желобка и скругляющие фрезы, а также нерегулируемые фасочныс фрезы производятся именно в такой технике. Сборные фрезы (рис. 6,101) состоят из нескольких частей, разъем но соединенных между собой. Режущая часть соединена взаимозаменяемо с несущей частью.

В роли преимущества сборного инструмента выступает то, что он является экономичным и достаточно гибким. Закрепление режущих элементов происходит путчем кинематического замыкания; непреднамеренное разъединение режущих частей или ограничителя толщины стружки невозможно. Кэтой группе инструментов относятся фальцовочная фрезерная головка, ножевые режущие и строгальные головки, профильные головки, поворотные ножевые головки, переставляемые пазовые фрезы, фасочныс фрезы и пазорезпые диски. Фрезерные шрнитуры (рис. 6.102) состоят из нескольких совместно закрепленных отдел ьных инструментов. Здесь применяются I (ельные, сборные и комбинированные фрезы. Допустимая частота вращения для гарнитуры всегда выбирается по отдельному инструменту с самой низкой допустимой частотой вращения. Такие гарнитуры применяются, например, для изготовления окон или в качестве продольных пазовых фрез.

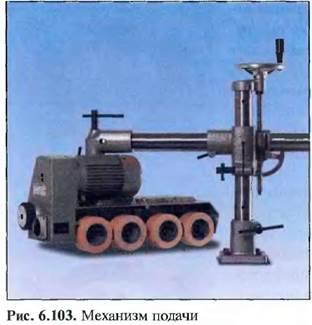

ТИПЫ ПОДАЧИ ПРИ ФРЕЗЕРОВАЛЬНЫХ РАБОТАХ

Безопасная работа на фрезерном станке возможна только при наличии точных знаний об инструменте, его области применения и допустимого для данного типа инструмента метода подачи. При ручной пода-че удержание и ведение обрабатываемого изделия или инструмента производится вручную. К этому типу подачи также относятся механизмы (рис. 6.103) и приспособления типа передвижных салазок, в которых ввод производится вручную или без стопора с помотдью привода инструмента. Инструменты для ручного ввода не должны иметь обратной отдачи. Они имеют ограничение по юлщине снимаемой стружки в 1Д мм, кру] лую конструкцию и узкие стружечные канавки. Кроме того, закрепление режущих кромок должно быть обеспечс1 ю путем кинематического замыкания или замыкания за счет химического процесса. С 1988 года на инструментах для ручной подачи должна быть обозначена допустимая частота вращения.

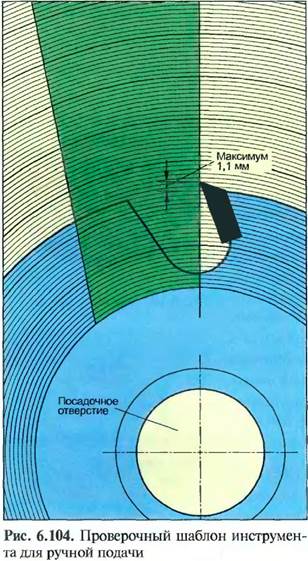

Проверенные инструменты, которые выполняют эти требования, получают знак соответствия BG-TEST. Немаркированный инструмент может быть проверен при выполнении всех остальных условий с помощью проверочного шаблона (рис. 6.104) на предмет канавок для стружки и выступа ножа по толщине снимаемой стружки, то есть па пригодность для ручной подачи.

Механическая подача означает, что изделие подается и двигается вперед с помощью механизированного зажимного и подающего оборудования. Такой тип подачи встречается в универсальном двустороннем поперечно-профильном станке. Начиная с 1988 года инструменты для механической подачи имеют выполненную производителем маркировку «Mech. Vorschub». Более старые инструменты необходимо снабдить соответствующей отметкой, желательно красногоI (вета. Так как для этих инструментов нет специальных предписаний по поводу стружечных канавок, конструкции и выступу режущих кромок, то можно применять все инструменты, которые соответствуют текущим требованиям безопасности. Само собой разумеется, что для машинной подачи можно использовать и те инструменты, которые применяют для ручной подачи, но не всегда наоборот.

Предприятиям, на которых нет станков с механической подачей, не нужно хранить т акие инструменты. Правильная частота вращения играет очень важную роль для предотвращения несчастных случаев. При слишком низкой частоте вращения повышается опасность отдачи, при слишком высокой частоте вращения наряду с повышенной шумовой нагрузкой возможно разрушение материала инструмента. Так как не все применяемые инструменты снабжены маркировкой требуемой частоты вращения, то в зависимости от диаметра инструмента используют диаграммы частоты вращения. Основой для составления диаграмм является предписанная для массивной древесины и древесных материалов минимальная скорость резания 40 м/с (рис. 6.105).

ПРИМЕР ВЫБОРА ФРЕЗЫ

Для работ по профилированию дверной обвязки необходимо выбрать инструмент для ст анка, оснащенного ручной подачей. Подходящая фреза кроме маркировки производителя не имеет никаких данных.

Для начала необходимо проверить инструмент с помощью шаблона (рис. 6.104) на его пригодность для ручной подачи. Если инструмент имеет требуемый выступ режущих кромок, а также округлую форму, то после этого выбирается частота вращения. После определения диаметра фрезы частота вращения определяется с помощью диаграммы и устанавливается на станке (рис. 6.105). В заключение инструмент обследуется на качество режущих кромок, загрязнения или возможные повреждения. Когда эти неполадки исключаются, инструмент можно устанавливать в станок. Настройка для снятия стружки производится с помощью измерительного прибора без пробного фрезерования. После проведенного контроля упора станок можно включать, выбрав правильное направление вращения.

ТИПЫ ФРЕЗ

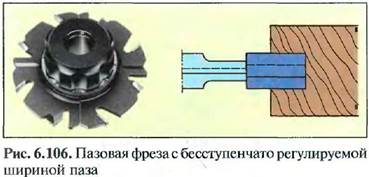

Пазовые фрезы производятся для наиболее используемых пазов шириной 4, 6, 8, 10, 12, 14 и 16 мм из высоколегированной быстрорежущей стали или твердых сплавов. Они имеют от 4 до 12 зубьев и такую форму, что режут или тор1 (ами по касательной к окружности, или дополнительно заточенными с обеих сторон боковыми кромками.Пазы с другой шириной производятся с помощью ре!ули- руемых пазовых фрез. Суще ствуют также двухкорпусные пазовые фрезы, в которых желаемая ширина паза достигается вкладыванием промежуточного кольца, и бесступенчатые регулируемые пазовые фрезы, в которых шири- па паза настраивается с помощью резьбовой втулки (рис. 6.106).

Фуговальные фрезы производятся шириной от 10 до 100 мм. Количество зубьев — от 2 до 4, режут исключительно торцевой частыо и поэтому не подходят для изготовления фальца и выборки пазов. Производятся из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.107).

Фрезы для выборки паза производятся шириной от 10 до 100 мм из высоколегированной быстрорежущей стали или твердых сплавов. В основном режут торцами (цилиндрической поверхностью) и боковыми кромками, имеют от 2 до 6 зубьев. Они производятся либо с затыло- ванными основными режущими кромками для боковых разрезов, либо с особым под- резателем (рис. 6.108).

Фасочные фрезы производятся с фиксированным углом фаски от 5 до 60° или со свободно переставляемыми твердометаллическими поворотными пластинами.

В регулируемых фасочных фрезах держатель режущих кромок можно бесступенчато отклонять при помощи шкалы до 85° влево или вправо.

Профильные фрезы производятся с наиболее употребительными профилями закруглений, желобков или галтелей в виде комбинированных фрез из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.110).

Универсальные фрезерные головки очень гибкие. В них различные профильные ножи из высоколегированной быстрорежущей стали или твердых сплавов зажимаются распорными клиньями в несущей головке (рис. 6.111). Для выдерживания максимально допустимого для ручной подачи вылета ножа в 1,1 мм в этих фрезах дополнительно к профильному ножу закрепля - ется имеющий такую же форму ограничитель.

Профилирующая фрезерная головка для изготовления профилированных филенок выполняется с двумя радиусными режущими кромками и двумя боковыми режущими кромками для * юлучения скошенной поверхности. Изготавливается из высоколегированной быстрорежущей стали или твердых сплавов и подходит для ширины скашивания до 65 мм (рис. 6.112).

Фреза для фрезерования криволинейных кромок под склейку и нарезания мини-шинаприменяется для сплачивания деталей из массивной древесины, соединений со скосом и продольного сращивания древесины. Имеющие зубчатую форму поверхности, обработанные с помощью такого инструмента, имеют большую площадь склеивания и при соединении не сдвигаются. Изготавливаются из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.113).

Дата добавления: 2020-07-18; просмотров: 752;