Выбор способа прокладки тепловых сетей

Устройство систем теплоснабжения

Тепловые сети по способу прокладки подразделяются на подземные и надземные (воздушные) системы трубопроводов.

Подземная прокладка трубопроводов тепловых сетей выполняется:

1. В каналах непроходного и полупроходного поперечного сечения;

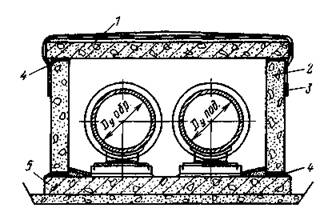

Наиболее простой и легко выполнимой конструкцией непроходных каналов являются каналы прямоугольного сечения из сборных бетонных стеновых блоков и железобетонных плит перекрытия (рис. 1).

Рис. 1. Канал из сборных железобетонных плит и бетонных стеновых блоков:

1 — плита перекрытия; 2 — стеновой блок; 3 — гидроизоляция; 4 — цементный раствор; 5 — плита днища

Работы по сборке канала ведутся одновременно с монтажом трубопроводов. Прежде всего, в открытой траншее выполняется дно канала из бетона. После монтажа и изоляции трубопроводов устанавливают стеновые блоки, а затем укладывают плиты перекрытия. Данная конструкция каналов является шарнирной, устойчивость ее обеспечивается хорошим качеством засыпки и утрамбовки пазух за стенками (одновременно с двух сторон). Скользящие опоры трубопроводов, прокладываемых в каналах, устанавливаются на железобетонных подушках, укладываемых на дно по слою цементного раствора. Конструкция сборных каналов приведена в типовой серии ТС-01-01, а также в альбоме Мосэнергопроекта и может быть применена для прокладки трубопроводов диаметром 50 — 400 мм в непросадочных грунтах.

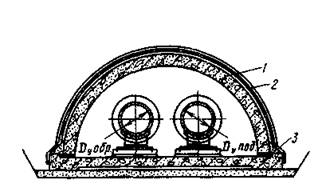

Институтом «Мосинжпроект» разработана конструкция сводчатых каналов из сборного железобетона для тепловых сетей диаметрами 50 — 500 мм (рис. 2).

Рис. 2 Канал из железобетонных сводов:

1 — железобетонный свод; 2 — гидроизоляция; 3 — железобетонная плита днища

Пролеты сводов составляют 1; 1,42; 1,8 и 2,2 м. Длина элементов сводов 2,95 м. Элементы свода устанавливаются на опорную раму, которая является затяжкой свода. Это позволяет рассчитывать свод как распорную конструкцию. Сводчатые каналы нашли применение в строительстве тепловых сетей многих городов. По расходу материалов сводчатые железобетонные каналы экономичней каналов прямоугольного сечения.

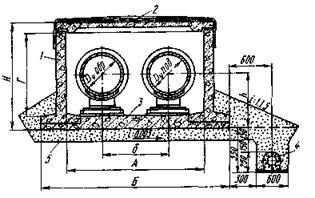

Институтом «Мосэнергопроект» разработана конструкция каналов для прокладки трубопроводов среднего и большого диаметров (400 - 1200 мм), собираемых из железобетонных стеновых блоков тавровой формы, ребристых плит перекрытия и плоских плит днища (рис. 3).

Рис. 3 Канал из железобетонных тавровых стеновых блоков, ребристых плит перекрытия и плит днища с односторонним дренажем из керамзитобетонных трубофильтров:

1 — тавровый стеновой блок; 2 — ребристая плита перекрытия; 3 — плита днища; 4 — трубофильтр; 5 — песок крупнозернистый

Конструкция обладает большей устойчивостью за счет увеличения размеров основания стеновых блоков и устройства зубьев или подрезки на концах плит перекрытия, что обеспечивает передачу горизонтального давления от верха стеновых блоков на плиту перекрытия. Дно каналов выполняется из плоских железобетонных плит, имеющих по концам подрезку для установки основания стеновых блоков, которая устраняет смещение блоков внутрь канала при боковом давлении грунта.

Монтаж трубопроводов и их теплоизоляция выполняются в открытой траншее после укладки плит днища. Стеновые блоки устанавливаются на днище по слою цементного раствора, а поверх стеновых блоков также на цементном растворе укладываются плиты перекрытия. При прокладке каналов в условиях мокрых грунтов устраивается попутный трубчатый дренаж (односторонний или двухсторонний), а в ряде случаев — оклеенная гидроизоляция днища и стенок. Оклеенная гидроизоляция перекрытия выполняется во всех случаях.

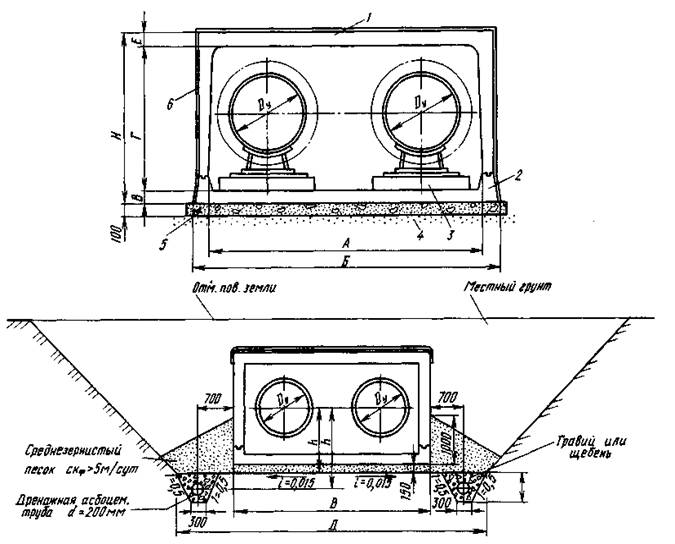

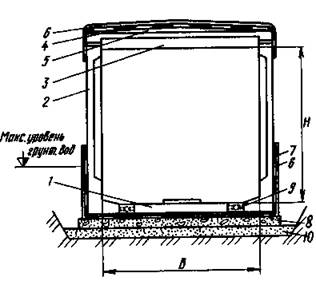

Широкое применение в строительстве двухтрубных водяных тепловых сетей нашли сборные каналы серии МКЛ, разработанные институтом «Мосинжпроект» для теплопроводов диаметром от 50 до 1400 мм. Каналы выполняются из двух сборных железобетонных элементов: верхней рамы и плиты днища (рис. 4).

Рис. 4 Канал рамной конструкции (серии МКЛ):

1 — железобетонная рамная секция; 2 — железобетонная плита днища; 3 — опорная подушка скользящей опоры; 4 -песчаная подготовка; 5 — бетонная подготовка; 6— гидроизоляция

Строительство тепловых сетей с применением этой конструкции каналов ведется в обычной последовательности: на песчаную подготовку, выполненную по дну траншеи, укладывают плиты днища с заделкой швов цементным раствором; на дно канала устанавливают на цементном растворе опорные подушки скользящих опор, производят монтаж и изолирование трубопроводов, после чего устанавливают рамные элементы перекрытия канала. Стыковые соединения элементов днища и перекрытия (типа «паз — гребень») заполняют цементным раствором или герметизирующими мастиками и эластичными прокладками. В зависимости от гидрогеологических условий трассы наружные поверхности канала защищают гидроизоляцией. При наличии грунтовых вод или глинистых грунтов устраивают попутные дренажи.

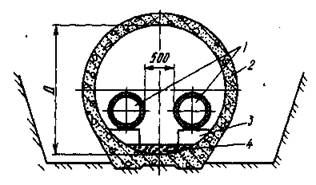

На рис. 5 приведена конструкция полупроходного канала круглого сечения. В таких каналах могут быть проложены теплопроводы диаметром до 600 мм.

Рис.5 Канал круглого сечения из железобетонных труб (полупроходной):

1— трубопроводы; 2 — железобетонная труба; 3 — опорная подушка; 4 — бетонный пол

Серия 3.006-2 «Типовые конструкции и детали зданий и сооружений» содержит рабочие чертежи сборных железобетонных каналов и туннелей из лотковых элементов, разработанных Харьковским институтом «Промстройниипроект». Конструкции предназначены для прокладки трубопроводов различного назначения, электрокабелей и электрошин. К каналам отнесены подземные сооружения при высоте до 1500 мм включительно, а к туннелям — при высоте 1800 мм и более.

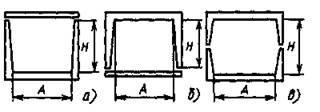

Каналы по конструктивному решению различны и запроектированы трех марок: КЛ, КЛп и КЛс (рис. 6).

Рис. 4.12. Каналы лотковые серии 3.006-2 (габаритные схемы):

а — марка КЛ; б — марка КЛп; в — марка КЛс

Каналы марки КЛ собираются из лотковых элементов, перекрываемых плоскими съемными плитами, каналы марки КЛп — из лотковых элементов, опирающихся на плиты, каналы марки КЛс — из нижних и верхних лотковых элементов, соединяемых с помощью коротышей из швеллеров, которые закладываются в продольные швы.

Большие неудобства создаются при выполнении подвесной теплоизоляции на трубопроводах, уложенных в лотковых каналах, когда необходимо наносить основной и покровный слой при наличии стенок. Особенно это относится к выполнению теплоизоляции в нижней части изолируемых труб. Некачественное выполнение теплоизоляции в ее нижней части создает предпосылки для разрушения всей конструкции теплоизоляции и коррозионных повреждений трубопроводов, поскольку эта часть постоянно увлажняется при подтапливании дна канала грунтовыми или случайными водами. Вследствие этого возрастают тепловые потери и возникают местные очаги коррозии стальных труб.

Конструкция каналов и туннелей марки КЛс не только не отвечает требованиям выполнения монтажно-сварочных и теплоизоляционных работ, но и не обеспечивает условий прочности и плотности сооружения в целом. Стендовое испытание этой конструкции выявило повреждаемость шарнирных стыковых соединений при одностороннем действии горизонтальной временной нагрузки. Это указывает на возможность разрушения каналов и туннелей при реальном воздействии на них транспортных нагрузок (в местах пересечения железных и автомобильных дорог). Неприемлемым является соединение верхнего и нижнего лотковых элементов при помощи укладки обрезков швеллеров, защита которых от коррозии практически не может быть выполнена в тяжелых температурно-влажностных условиях среды подземных конструкций тепловых сетей. Установлена нецелесообразность применения металлических закладных и других деталей в строительных конструкциях тепловых сетей, подверженных быстрому коррозионному разрушению.

Рассмотренная выше конструкция рамных каналов (серии МКЛ) охватывает все диаметры тепловых сетей при восьми габаритных схемах, выбранных исходя из диаметра прокладываемых трубопроводов, что обеспечивает их экономичность, облегчает заводское серийное изготовление железобетонных элементов и снижает затрату металла на изготовление форм.

2. В туннелях (проходных каналах) высотой 2 м и более, в общих коллекторах для совместной прокладки трубопроводов и кабелей различного назначения; во внутриквартальных коллекторах, в технических подпольях и коридорах;

Наибольшее применение в строительстве туннелей и коллекторов получили конструкции сборных железобетонных коллекторов, разработанные институтом «Мосинжпроект», рабочие чертежи которых приведены в серии альбомов (РК 1101-70, РК 1102-75). Конструкции вошли в Каталог унифицированных индустриальных изделий и предназначены для сооружения городских и внутриквартальных коллекторов открытым способом.

Рис. 7. Габаритные схемы коллекторов (Мосинжпроект):

а — из объемных секций; б — из отдельных элементов

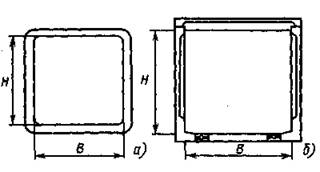

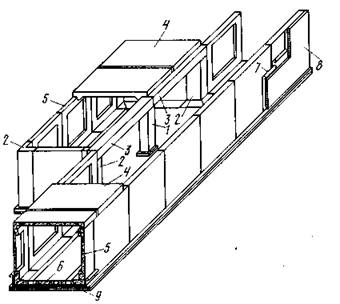

Строительная конструкция коллектора из объемных секций состоит из рамных цельноформованных элементов, монтируемых на подготовке из монолитного бетона (рис. 8).

Рис. 4.14. Коллектор из объемных секций:

1— объемная секция; 2 - гидроизоляция оклеечная; 3 — цементный слой; 4 — защитный слой из бетона; 5 — асбоцементная плита; 6 — гидроизоляция оклеечная стен и днища; 7 — бетонная подготовка; 8 — песчаное основание; 9 — асфальт; 10 — цементный раствор

Коллектор из отдельных железобетонных элементов монтируется из стеновых блоков L-образной формы, плит перекрытия и днища (рис. 9).

Рис. 9. Коллектор из отдельных железобетонных элементов:

1— плита днища; 2 — L-образный стеновой блок; 3 — ребристая плита перекрытия; 4 — гидроизоляция оклеечная; 5 — цементный выравнивающий слой; б — защитный слой из бетона; 7 — асбоцементная плита; 8 — бетонная подготовка; 9 — замоноличивание бетоном В25; 10 — песок; 11 — асфальт

Связь между плитами днища и стеновыми блоками обеспечивается за счет петлевых выпусков, через которые пропускается продольная арматура. Стыки замоноличиваются бетоном. Плиты перекрытия имеют на опорах подсечки и укладываются враспор на цементный раствор по верху стеновых блоков. Монтаж сборных железобетонных элементов осуществляется на бетонной подготовке по слою свежеуложенного раствора. Швы между элементами заполняются цементным раствором. Образующиеся цементные шпонки связывают смежные элементы между собой и обеспечивают заделку швов. Максимальная длина элементов (вдоль коллектора) 2,7 м для стеновых блоков, 3,0 м для плит перекрытия и 2,1 м для плит днища.

Наряду с конструкцией линейной части коллекторов в типовом проекте разработаны конструктивные решения углов поворота коллекторов, камер для обслуживания двухсторонних сальниковых компенсаторов, водопроводных камер, камер для разводки кабелей. Габариты камер определены на основании анализа наиболее часто встречающихся технологических схем и могут корректироваться при конкретном проектировании. Углы поворота коллекторов, камеры и узлы монтируются как из элементов линейной части, так и из угловых блоков, доборных стеновых и доборных плит перекрытия, балок, колонн и фундаментного блока (рис. 10).

Рис10. Камера сборного железобетонного коллектора:

1 — колонна; 2 — угловой блок; 3 — балка перекрытия; 4 — плита перекрытия; 5 — стеновой блок; б — блок днища; 7 — гидроизоляция; 8 — защитная стенка; 9 — двухслойная подготовка из щебня и бетона

Конструкции туннелей и коллекторов должны быть защищены от проникания в них поверхностных и грунтовых вод. Перекрытия туннелей и коллекторов, располагаемых выше уровня грунтовых вод, следует защищать оклеенной гидроизоляцией из двух слоев изола, а стены обмазывать битумной эмульсией. В туннелях и коллекторах необходимо предусматривать продольный уклон не менее 0,002.

В перекрытиях камер должны предусматриваться люки диаметром 0,63 м с двойной крышкой и запорным устройством в количестве не менее двух. В местах размещения оборудования и крупногабаритной арматуры следует дополнительно устраивать монтажные проемы длиной не менее 4 м и шириной не менее наибольшего диаметра прокладываемой трубы плюс 0,1 м, но не менее 0,7 м.

Неподвижные опоры следует, как правило, выполнять щитовой конструкции из монолитного или сборного железобетона. Скользящие опоры трубопроводов, располагаемые в верхних ярусах, проектируются из металлоконструкций, привариваемых к закладным деталям в элементах стен и дна коллектора.

Внутренние габариты проектируемых коллекторов следует устанавливать с учетом следующих требований:

- ширина прохода не менее 800 мм, высота — 2000 мм (в свету);

- расстояние в свету от поверхности изоляции трубопроводов диаметром 500 — 700 мм до стенки и пола коллектора 200 мм, для трубопроводов диаметром 800 — 900 220 мм и до перекрытия коллектора соответственно 120 и 150 мм;

- расстояние между поверхностями изоляции теплопроводов по вертикали 200 мм для трубопроводов диаметром 500 — 900 мм;

- расстояние от поверхности труб водопровода, напорной канализации и воздухопроводов до строительных конструкций коллектора и до кабелей не менее 200 мм;

- вертикальное расстояние между консолями для укладки силовых кабелей 200 мм, для укладки контрольных кабелей и кабелей связи 150 мм, горизонтальное расстояние в свету между силовыми кабелями 35 мм, но не менее диаметра кабеля.

Силовые кабели располагаются над кабелями связи, каждый горизонтальный ряд силовых кабелей отделяется от других рядов и от кабелей связи несгораемой прокладкой из асбестоцементных листов. Над трубопроводами допускается прокладывать только кабели связи.

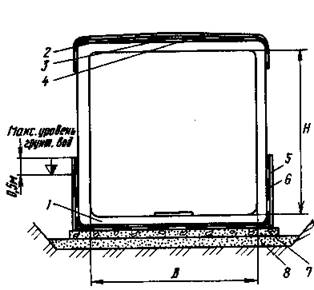

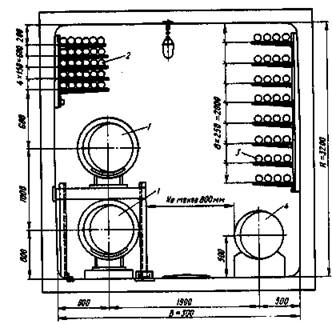

Пример технологического сечения городского коллектора дан на рис. 11.

Рис. 11. Технологическое сечение коллектора

(В х Н = 3000 х 3200 мм):

1— трубопроводы Dу 600 мм; 2 — кабели связи; 3 — силовые кабели; 4 — водопровод Dу 500 мм

Нормальная и безопасная эксплуатация городских коллекторов возможна только при условии их специального оборудования, в комплекс которого входят вентиляция, электроосвещение, водоудаление и прочие устройства. В газифицированных городах общие коллекторы должны оборудоваться сигнализацией загазованности. Коллекторы необходимо оборудовать приточной естественной и механической вентиляцией для обеспечения внутренней температуры в пределах 5 — 30 °С и не менее трехкратного обмена воздуха за 1 ч. Способ вентиляции должен приниматься в соответствии с санитарными правилами в зависимости от назначения коллектора. Вентиляционные шахты, как правило, совмещаются с входами в туннель. Расстояние между приточными и вытяжными шахтами должно определяться расчетом. Вентиляция теплофикационных туннелей должна обеспечивать как в зимнее, так и в летнее время температуру воздуха в туннелях не выше 50 °С, а на время производства ремонтных работ и обходов — не выше 40° С. Снижение температуры воздуха с 50 до 40 °С допускается предусматривать с помощью передвижных вентиляционных установок.

3. Бесканальная прокладка.

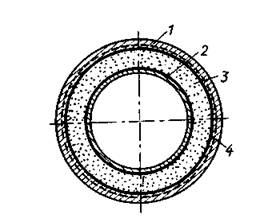

Конструкция бесканального трубопровода состоит из четырех слоев: антикоррозионного, теплоизоляционного, гидроизоляционного и защитно-механического (рис. 12), некоторые слои могут отсутствовать. В этом случае функции отдельных слоев совмещаются или передаются другим.

Рис. 12. Принципиальная схема бесканального трубопровода:

1 — защитно-механический слой; 2 — антикоррозионный слой; 3 — тепловая изоляция; 4 — гидроизоляционный слой

Принято делить бесканальные прокладки на засыпные, сборные, литые и монолитные.

Засыпные прокладки.Трубы укладываются на опоры или сплошное бетонное основание и засыпаются сыпучими теплоизоляционными материалами (торф, термоторф, гидрофобный мел, асфальтоизол и др.).

Сборные прокладки.Тепловая изоляция накладывается на трубы из штучных элементов (кирпичей, сегментов, скорлуп).

Литые прокладки.Литая тепловая изоляция выполняется на трассе (или привозится) заливкой раствора из пенобетона, пеносиликата или расплавленного материала на битумной основе в инвентурную опалубку или форму. В литых конструкциях путем нанесения на трубы смазочных материалов создаются условия для перемещения их внутри тепловой изоляции при температурных удлинениях.

Монолитные прокладкиявляются разновидностью литых конструкций, но изготовляются в заводских условиях. В некоторых из них теплоизоляционный слой прочно сцепляется с поверхностью трубы (автоклавный армированный пенобетон, фенольный поропласт ФЛ и др.), в других (конструкции на битумной основе) трубы перемещаются внутри тепловой изоляции.

4. Надземная прокладка трубопроводов выполняется на отдельно стоящих мачтах или низких опорах, на эстакадах со сплошным пролетным строением, на мачтах с подвеской труб на тягах (вантовая конструкция) и на кронштейнах.

К особой группе конструкций относятся специальные сооружения: мостовые переходы, подводные переходы, тоннельные переходы и переходы в футлярах. Эти сооружения, как правило, проектируются и строятся по отдельным проектам с привлечением специализированных организаций.

В настоящее время находят применение следующие типы надземных прокладок:

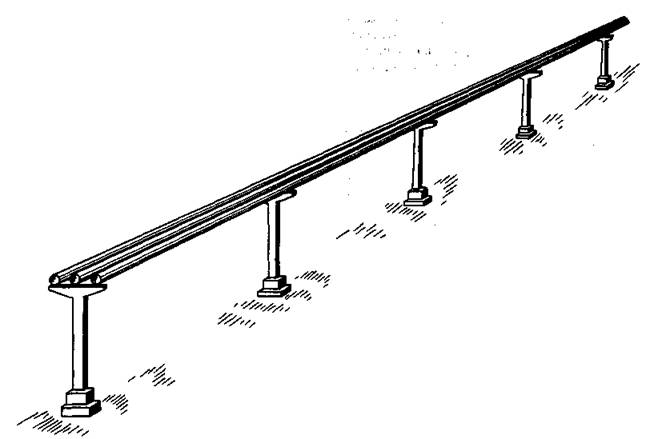

-на отдельно стоящих мачтах и опорах (рис. 13);

Рис. 13. Прокладка трубопроводов на отдельно стоящих мачтах

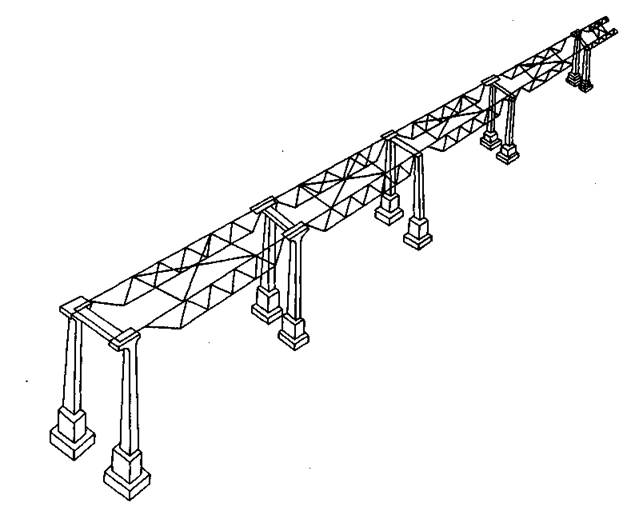

-на эстакадах со сплошным пролетным строением в виде ферм или балок (рис. 14);

Рис. 14 Эстакада с пролетным строением для прокладки трубопроводов

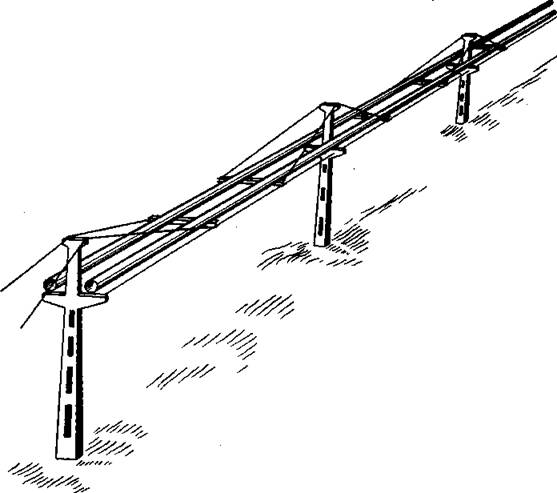

-на тягах, прикрепленных к верхушкам мачт (вантовая конструкция, рис. 15);

Рис. 15 Прокладка труб с подвеской на тягах (вантовая конструкция)

Прокладки первого типа наиболее рациональны для трубопроводов диаметром 500 мм и более. Трубопроводы большего диаметра при этом могут быть использованы в качестве несущих конструкций для укладки или подвески к ним нескольких трубопроводов малого диаметра, требующих более частой установки опор.

Прокладки по эстакаде со сплошным настилом для прохода целесообразно применять только при большом количестве труб (не менее 5 — 6 шт.), а также при необходимости регулярного надзора за ними. По стоимости конструкции проходная эстакада наиболее дорогая и требует наибольшего расхода металла, так как фермы или балочный настил обычно изготовляются из прокатной стали.

Прокладка третьего типа с подвесной (вантовой) конструкцией пролетного строения является более экономичной, так как позволяет значительно увеличить расстояния между мачтами и тем самым уменьшить расход строительных материалов. Наиболее простые конструктивные формы подвесная прокладка получает при трубопроводах равных или близких диаметров.

При совместной укладке трубопроводов большого и малого диаметра применяется несколько видоизмененная вантовая конструкция с прогонами из швеллеров, подвешенных на тягах. Прогоны позволяют устанавливать опоры трубопроводов между мачтами. Однако возможность прокладки трубопроводов на эстакадах и с подвеской на тягах в городских условиях ограничена и применима только в промышленных зонах. Наибольшее применение получила прокладка водяных трубопроводов на отдельно стоящих мачтах и опорах или на кронштейнах. Мачты и опоры, как правило, выполняются из железобетона. Металлические мачты применяются в исключительных случаях при малом объеме работ и реконструкции существующих тепловых сетей.

Выбор способа и конструкций прокладки трубопроводов обуславливается многими факторами, основными из которых являются: диаметр трубопроводов, требования эксплуатационной надежности теплопроводов, экономичность конструкций и способ выполнения строительства. При выборе способов и конструкций прокладки тепловых сетей должны учитываться особые условия строительства в районах: с сейсмичностью 8 баллов и более, распространения вечномерзлых и просадочных от замачивания грунтов, а также при наличии торфяных и илистых грунтов. Дополнительные требования к тепловым сетям в особых условиях строительства изложены в СНиП 2.04.07-86*.

Дата добавления: 2016-07-05; просмотров: 6848;