Расчёт фрикционных передач

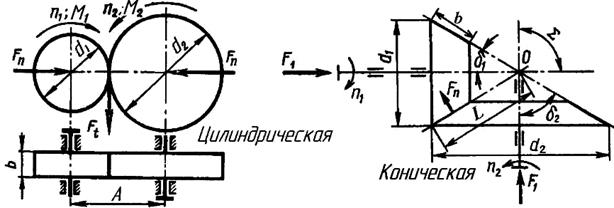

Фрикционными называют передачи, в которых силовое взаимодействие жёстких звеньев осуществляется за счёт сил трения (рис. 4.1). Их применяют для передачи движения между валами с параллельными и пересекающимися осями, а также для преобразования вращательного движения в поступательное или винтовое.

|

| Рис. 4.1. Схемы фрикционных передач |

Фрикционные передачи с постоянным передаточным отношением применяются в кинематических цепях, где требуется плавность движения, бесшумность работы, безударное включение на ходу. В силовых передачах они не могут конкурировать с зубчатыми колёсами.

Рассчитаем основные размеры фрикционной открытой конической передачи и её нагрузки на валы [1, 8, 12]. Передаваемая мощность N1 = 5 кВт, частота вращения ведущего вала n1 = 1440 об/мин, ведомого n2 = 480 об/мин. Срок службы передачи L = 103 часов работы. Валы перпендикулярны.

Примем материал катков – сталь ШХ15: E = 2,15·105 МПа; твёрдость НВ200; HRC62...65; предел контактной выносливости σНlim = 1050 МПа; коэффициент контактной безопасности SН1 = 1,2. Возможно также применение сталей 18ХГТ или 38Х2МЮА, чугунов СЧ и текстолитов (табл. 3.1).

Расчёт выполняется в следующем порядке.

Находим базовое число циклов контактных напряжений NHO (см. разд. 3.2), для катков из одного материала NHO = 30 НВ2,4 = 30·2002,4 = 9,99∙106 циклов.

Находим фактическое число циклов напряжений: при частоте ведущего катка 1440 об/мин за 103 часов работы NHE = n1∙60∙L = 1440∙60∙1000 = 8,64∙107 циклов.

Рассчитываем коэффициент долговечности по контактным напряжениям (разд. 3.2). Поскольку NHE > NHO, то считаем по формуле KHL = (NHO/NHE)1/20, но не менее 0,75. KHL = (0,999·107/8,64∙107)1/20 = 0,8.

Вычисляем допускаемые контактные напряжения

[σН]= (σНlim/SH)·KHL = (1050/1,2)·0,8 = 700 МПа.

Находим передаточное отношение U = n1/n2 = 1440/480 = 3. Здесь и далее индексы 1 и 2 соответствуют ведущему и ведомому каткам.

Угловая скорость на ведущем валу ω1 = πn1/30 = π 1440/30 = 150,71 с−1.

Момент на ведущем валу M1 = 1000N1/ω1 = 1000·5/150,7 ≈ 33 Нм.

Коэффициент ширины катка по диаметру Ψbd = b/d = 0,2...0,6 для открытых передач, для точных закрытых передач Ψbd = 0,8...1,2. Для нашего случая примем коэффициент ширины катков Ψbd = b/d = 0,5.Запас сцепления K для силовых передач равен 1,25 … 1,5, а для передач в приборах 3…5. Передача – силовая, поэтому принимаем K = 1,5.

Приведённый модуль упругости катков EПР = E1 = E2 = 2,15·105 Н/мм2.

Коэффициент трения f = 0,04...0,05 для пары катков из стали при работе в масле; f = 0,1...0,2 для той же стальной пары при работе всухую; f = 0,2...0,25 для пары сталь-текстолит или чугун-текстолит при работе всухую; f = 0,35...0,45 для фрикционных пластмасс по стали. Принимаем f = 0,2.Рассчитываем передачу по условию контактной прочности, поскольку выход катков из строя происходит по причине их изнашивания, которое пропорционально контактным напряжениям и коэффициенту трения σН= 0,418 (qЕпр / ρпр )0,5 ≤ [σН],где q – погонная нагрузка, Епр= 2Е1Е2/(Е1+Е2) – приведённый модуль упругости для материалов катков; ρпр= ρ1ρ2/(ρ1+ρ2)– приведённый радиус кривизны поверхностей катков в точке контакта (для конических − средние радиусы катков). Из условия контактной прочности определяем средний диаметр ведущего катка

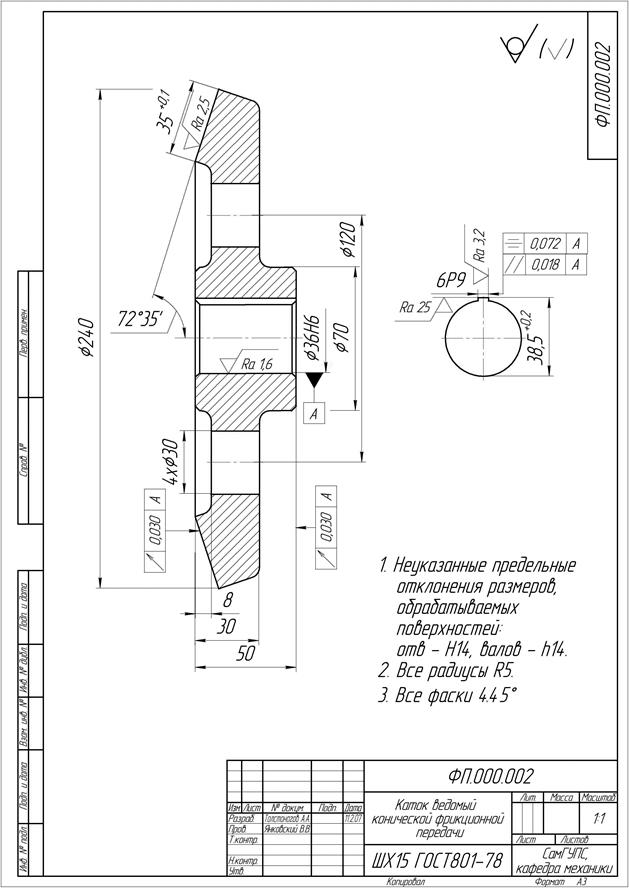

Рассчитываем размеры катков:

Рассчитываем размеры катков: − средний диаметр ведомого катка d2ср = U · d1ср = 3 · 70 = 210 мм;

− ширина катков b = Ψbd d1ср = 0,5 · 70 = 35 мм;

− конусное расстояние L ≈ d1ср[(U2+1)0,5+Ψbd]/2 = 70[(32+1)0,5+0,5]/2 = 128 мм;

− половина угла конусности ведущего катка α1 = arctg (1/ U) = 18°25';

− наружные диаметры катков d1 = 2L sinα1 = 2 · 128 · sin18°25' = 80 мм;

d2 = d1· U= 80 ·3 = 240 мм.

Необходимое усилие прижатия катков (по нормали к контактной линии) Fn = 2 T1 · К / ( f · d1ср) = 2 · 33 · 1,5 / (0,2 · 0,07) ≈ 7000 Н.

Осевая нагрузка:на ведущий вал F1 = Fn sin α1 = 7000 sin 18°25' = 2200 H;

на ведомый вал F2 = Fn sin α1 = 7000 sin 18°25' = 6640 H.

По полученным размерам выполняется чертеж катков конической фрикционной передачи (рис. 4.2).

|

| Рис. 4.2. Рабочий чертёж конического фрикционного катка |

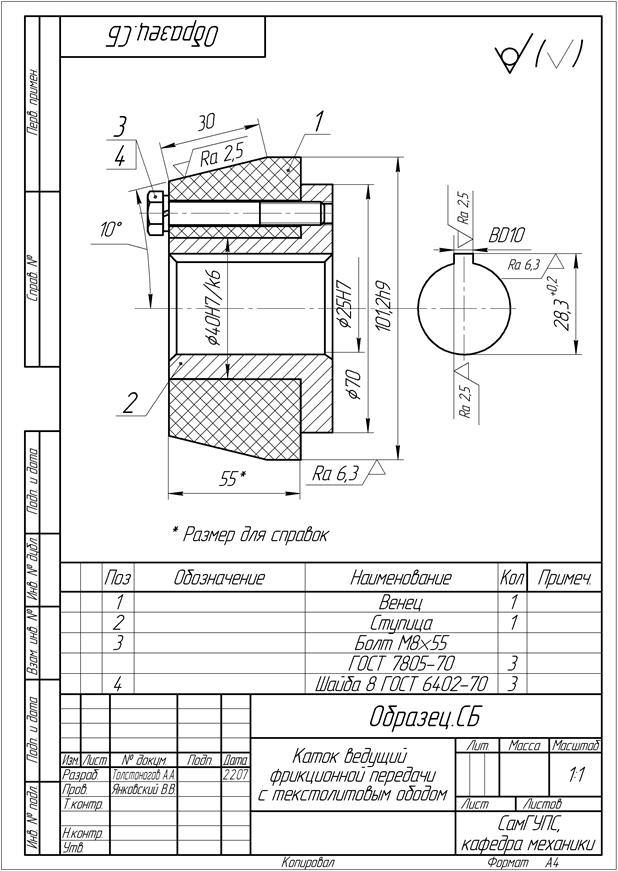

В малонагруженных механизмах могут применяться фрикционные колёса из текстолита со стальной ступицей. Такой каток представляет собой сборочную единицу (рис. 4.3).

|

| Рис. 4.3. Образец сборочного чертёжа составного фрикционного катка |

Дата добавления: 2020-06-09; просмотров: 961;