Материалы для монтажа электролизёра

Теплоизоляционные и огнеупорные материалы используют в катодном устройстве электролизеров для снижения потерь тепла, предохранения катодного кожуха от воздействия высокой температуры и, в конечном итоге, для повышения срока службы электролизеров. По назначению эти материалы делят на:

— материалы для подложек под катодные блоки (барьерные материалы);

— огнеупорные материалы, устанавливаемые под катодными блоками и воспринимающие на себя воздействие проникающих фторидов;

— теплоизоляционные материалы, снижающие потери тепла.

Теплоизоляционные материалы предназначены для снижения тепловых потерь, они должны обладать низкой теплопроводностью. Для этой цели используют диатомит, вермикулит (вспученная слюда с различной плотностью), силикат кальция (СаО*SiO2) и силикат алюминия—кальция (СаО*Аl2О3*SiO2). В России широкое распространение получили диатомитовые изделия по ГОСТ 2694-78, в том числе диатомитовый кирпич.

Огнеупорные материалыдолжны обеспечивать медленное проникновение криолитоглиноземных расплавов, сохранять форму и объем, а также исключать попадание электролита в зону теплоизоляции. В настоящее время используют шамот — алюмосиликатный материал, содержащий 28—45 % Аl2О3, который дешевле других огнеупоров. В основном это кирпич различных размеров марки ШБ (ГОСТ 390-2018), который содержит не менее 28 % Аl2О3, имеет огнеупорность не ниже 1650 °С и открытую пористость не более 30 %.

Барьерные материалы служат подложкой (подушкой) под катодные блоки и препятствуют проникновению компонентов расплава в нижние слои футеровки. Однако до настоящего времени нет единого мнения о наиболее предпочтительных барьерах, поэтому на заводах используют различные материалы для подложек: подовую массу, глинозем и порошки высококремнистых материалов, которые снижают продолжительность, стоимость и технологию монтажа.

Проводниковые материалы.Ток подводят к ванне металлическими проводниками из алюминия и стали, а анод и подина ванны выполнены из углерода, который также является проводником тока. В современных электролизерах медь не применяют из-за ее дефицита и высокой стоимости. Электрическое сопротивление стали примерно в 5 раз выше, чем у алюминия, но ее приходится использовать для подвода тока к аноду и отвода тока от подин, поскольку нет более подходящего электропроводного материала, который работает при температуре около 1000 °С.

Подовая массаслужит для набойки межблочных и периферийных швов, а также для накатки «подушки» на цоколь под подовые блоки. Ее изготавливают по разной рецептуре из антрацита, графита и прокаленного кокса, а в качестве связующего используют каменноугольную смолу, пек, полимеры. По температуре ее пригодности к набойке различают горячую (140—180 °С), теплую (30—50 °С) и холодную (около 20 °С) массы. При использовании горячей массы условия набойки швов весьма тяжелые, что негативно сказывается на их качестве. Горяченабивная масса (ГНПМ) сохраняет свои набоечные свойства при температуре 120—130 °С, а ниже этой температуры она застывает и не трамбуется. При использовании теплой и холодной массы большинство негативных моментов, присущих горячей массе, исключаются, благодаря чему холоднонабивная подовая масса (ХНПМ) получила широкое распространение. При производстве теплой и холодной массы в связующее вещество добавляют летучие модификаторы, но срок хранения такой массы ограничен. Важнейшими свойствами подовой массы, влияющими на срок службы катода, являются качество наполнителя и связующего, уплотняемость в процессе набойки, степень усадки после обжига.

Катодные блоки

Углеродные блоки изготавливаются в соответствии с техническими условиями:

- ТУ 1913-109-021-2003 «Блоки подовые для алюминиевых электролизеров»;

- ТУ 1912-109-014-2003 «Блоки боковые и угловые для алюминиевых электролизеров».

Таблица 6.1 - Основные марки российских катодных блоков согласно ТУ

| Марки подовых блоков | Марки боковых и угловых блоков | Марки на заводах Энергопром | Сырье | Назначение |

| ПБ 40 ПБ 40М | ББ 1.0; 0.8; 0.6 | N-1 | Газокальцинированный антрацит – 60-70% Графит – 30-40% | Используются в электролизерах старых конструкций |

| ПБ 30 ПБ 30М | ББ 0,6; 0,4 БУ 0,6; 0,4 | N-2 | Электрокальцинированный антрацит – 60-70% Графит – 30-40% | Используются для повышения мощности и производительности электролизера, снижения капитальных затрат |

| ПБ 20 ПБ 20М | ББ 0.2 БУ 0.2 | N-3 | Графит – 100% | |

| ПБ 11 ПБ 11М | - | N-4 | Нефтяной кокс – 100% | Графитированные блоки, используются в электролизерах на силу тока 300-400 кА |

| В таблице используются следующие сокращения: П–подовые, У–угловые, Б–боковые, Б–блок, М–механически обработанный; 40 (30, 20 )–удельное электросопротивление; 1.0, 0.8., 0.6. –относительное удлинение |

Самые мощные электролизеры новых конструкций рассчитаны на большую силу тока (300-400 кА), за счет чего позволяют увеличить объем производства первичного алюминия. Они футеруются наиболее технологичными и дорогими марками катодных блоков N3 и N4 с высоким содержанием графита. Катодными блоками дешевых марок N1 и N2 футеруются электролизеры старых конструкций.

Катодные блоки изготавливают из различных углеродных материалов и классифицируют следующим образом:

1. Антрацитовые - изготовляют из антрацита с небольшими добавками графита, обжигают при ≈ 1200 °С.

2. Полуграфитовые - состоят из графитизированного наполнителя, но связующее обожжено до 1200 °С.

3. Графитизированные - изготовляют из графитизируемых материалов и прокаливают до 2300 °С.

4. Графитированные - изготовляют из графитизируемых материалов и подвергают термообработке до 3000 °С.

Графитированные блоки очень дороги, а полуграфитовые, имеющие практически такие же показатели, как графитизированные, не так дороги и используются достаточно широко. К тому же в процессе эксплуатации электролизёра блоки графитируются, и примерно через год приобретают свойства, незначительно отличающиеся по тепло- и электропроводности от графитированной футеровки.

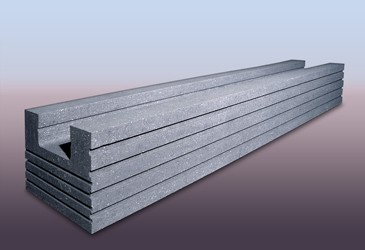

Катодные блоки выпускаются разного качества и форм, геометрия которых зависит от конструкции ванны и технологии капитального ремонта ванн. Конструкция паза, в котором фиксируется токоотводящий блюмс, имеет большое значение. В отечественной практике такой паз формой «ласточкиного хвоста» образуется в процессе изготовления блока при продавливании массы через насадку (мундштук) определенной формы (рис. 6.1). На поверхности блоков обязательно делают насечку (кернение) для лучшего контакта с подовой массой.

Рисунок 6.1 - Катодный блок

В указанных Технических условиях определены марки выпускаемых в России катодных блоков. Международная маркировка катодных блоков отсутствует.

Катодные блоки являются уникальным неунифицированным товаром, производимым под конкретные параметры и чертежи покупателя. Соответственно, в случае отказа потребителя от катодных блоков, данная продукция не может быть реализована другому потребителю, что несет серьезные убытки для поставщика. Рынок катодных блоков в РФ является высококонцентрированным, следовательно, относится к рынку с неразвитой конкуренцией. Основным поставщик - компания «Шаньси РУСАЛ Катод», доля его импорта ≈ 88%. Единственный потребитель катодных блоков – АО РУСАЛ, который закупает продукцию по более низким ценам в Китае и имеет возможность устранять, ограничивать или не допускать конкуренцию на таком товарном рынке.

Дата добавления: 2020-06-09; просмотров: 991;